PVDF 필름 위에 제작된 고전도도 Ag 나노와이어 투명전극 특성 연구

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/bync/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, we have successfully fabricated a highly conductive transparent electrode using Ag nanowires, based on piezoelectric polyvinylidene difluoride (PVDF) film, that can be applied as transparent and flexible speakers. The structural morphology of the Ag nanowires was confirmed by a detailed scanning electron microscopy. Ultraviolet-visible spectroscopy demonstrated that the transparent electrode fabricated by the Ag nanowires exhibited a transmittance of above 70%. The transparent electrode also showed very low sheet resistance with high flexibility. We have further developed an anti-oxidation coating layer by using a tetraethyl orthosilicate-poly trimethyloxyphenylsilane (TEOS-PTMS) slurry technique. It was confirmed that the transmittance and sheet resistance of the antioxidant film depends critically on the humidity of the film surface. We believe such Ag nanowire electrodes are a very promising next-generation transparent electrode technology that can be used in future flexible and transparent devices.

Keywords:

Transparent electrode, PVDF, Ag nanowire, Piezoelectric film, Transparent speaker1. 서 론

미래 유망 산업인 사물인터넷(IoT), 인공지능(AI), 로봇 산업 등에서 사용자와 기기 간 인터페이스를 위한 투명전자소자 기술은 차세대 디스플레이를 구현할 핵심 수단으로 평가되고 있다. 현재 정보 인식/정보 처리/정보 표시의 기능을 탑재한 기기들이 개발되어 투명한 전자기기로 구현함으로써 기존 전자기기가 가지고 있는 공간적/시각적 제약을 해소하려는 목적까지 시도되고 있어 제 4차 산업혁명을 위한 기술 개발에서 투명은 가장 핵심 키워드가 되고 있다. 최근에는 플렉시블 전자기기들의 개발이 활발해지면서 투명전자소자에서도 고유연성, 초소형화 등의 차세대 융합 기술이 점차 요구되고 있다[1,2]. 기존의 일반적인 투명 소자의 한계를 뛰어넘고자 종이처럼 얇으면서도 투명 및 유연 효과를 동시에 가진 물질 및 소재들이 각광을 받고 있으며, 이러한 관련 연구들이 지속적으로 학계에 보고되고 있다.

하지만 이러한 기존 전자기기의 고성능화, 초소형화, 다기능화 등의 기술 진보에도 불구하고 차세대 투명 소자로 활용하기에는 여전히 투명화 및 유연성 등의 전자 소자의 외형적인 측면에서 한계가 있다. 최근 투명 압전 소자를 구현하기 위한 투명 압전 소재로써 polyvinylidene fluoride (PVDF) 필름이 각광을 받고 있다[3,4]. PVDF 필름은 소재 자체에 압전 특성을 가지고 있어, 압전 스피커로서의 활용도 가능하다. 또한 고유연성과 함께 미래의 투명을 기반한 다양한 전자소자의 제작에 매우 유용하게 사용될 잠재력을 가지고 있다. 하지만, 이러한 PVDF 필름을 사용하여 투명 전극의 제작 및 특성을 보고한 사례는 매우 적다.

PVDF 필름에 압전 효과를 구현하기 위해서는 필름의 양면에 전극 증착이 요구되며 이러한 전극 물질로서는 일반적으로 indium tin oxide(ITO), 금, 은, 등의 고전도성 금속 물질이 사용되고 있다. 투명성을 구현하기 위한 재료로서는 높은 투과도와 함께 ITO가 가장 많은 각광을 받고 있지만, 현재 상용화 되거나 개발 중인 투명 전극은 다음과 같은 장벽에 가로 막혀 상용화의 걸림돌이 되고 있다. ITO는 투과도가 높긴 하지만, 희토류 인듐의 고갈성에 대한 문제를 품고 있으며, 금속의 고유 특성상 두께가 두꺼워질수록 투과율이 0에 가깝다는 한계를 극복하기 힘들다[5]. 게다가, 비정질 물질의 특성상 휘거나 굽혀질 경우 깨지는 단점이 있고, 높은 표면 저항으로 대면적 센서 구현을 할 수 없기 때문에 플렉시블 스피커나 대면적 센서를 구현하는데 한계를 가진다. 이러한 ITO 투명전극의 대체 물질로서 Ag 나노와이어, 메탈메시, 그래핀, 탄소나노튜브 (carbon nanotube, CNT) 등이 연구되고 있으며, 전기적 특성이 우수한 Ag 나노와이어와 메탈 메시는 유력한 ITO 대체 투명전극으로써 평가받고 있다. 특히 Ag 나노와이어는 굴곡성이 매우 우수하고, 낮은 저항 값으로 인해 에너지 소비가 적어 친환경적이라고 할 수 있다. 또한, 고온 및 고 진공 환경이 필요한 ITO와 달리, Ag 나노와이어는 습식 코팅을 이용하기 때문에 상대적으로 제조 공정이 저렴하여 주목받고 있는 차세대 소재이다[6-8]. 하지만, 이러한 Ag 나노와이어 투명전극 기술은 대부분 디스플레이용 소자에 응용이 되고 있으며, 압전 효과를 기반으로 하는 PVDF 필름에는 거의 응용된 사례가 없다.

이러한 이유로써, 본 연구에서는 PVDF 압전 필름을 기반으로 Ag 나노와이어를 사용하여 투명 전극을 제작하고, 이에 대한 다양한 구조적, 전기적 특성을 분석하고자 한다. 다양한 습식 코팅 조건에서 PVDF 필름의 양쪽면에 제작된 Ag 나노와이어 투명전극은 고투과도와 함께 낮은 표면 저항을 나타내었다. 또한, Ag 나노와이어의 황변 현상을 최소화하기 위하여, 기존에 시도되지 않은 새로운 방법에 의해 고 투과성의 절연막을 성공적으로 제작하였으며, 다양한 습도 조건에 따른 구조적, 전기적 특성을 자세하게 분석하였다. 이렇게 PVDF 필름 위에 제작된 고투과도의 Ag 나노와이어 투명전극은 차세대 투명 압전 소자의 구현에 크게 이바지할 것으로 기대된다[9,10].

2. 연구 방법

2.1 PVDF 필름 위에 Ag 나노와이어 투명 전극 코팅

PVDF 필름을 기반으로, 투명 전극을 제작하기 위해, 고전도도 Ag 나노와이어를 사용하여 PVDF 필름의 앞뒤 양쪽면에 전극막을 형성시키는 방법을 도입하였다.

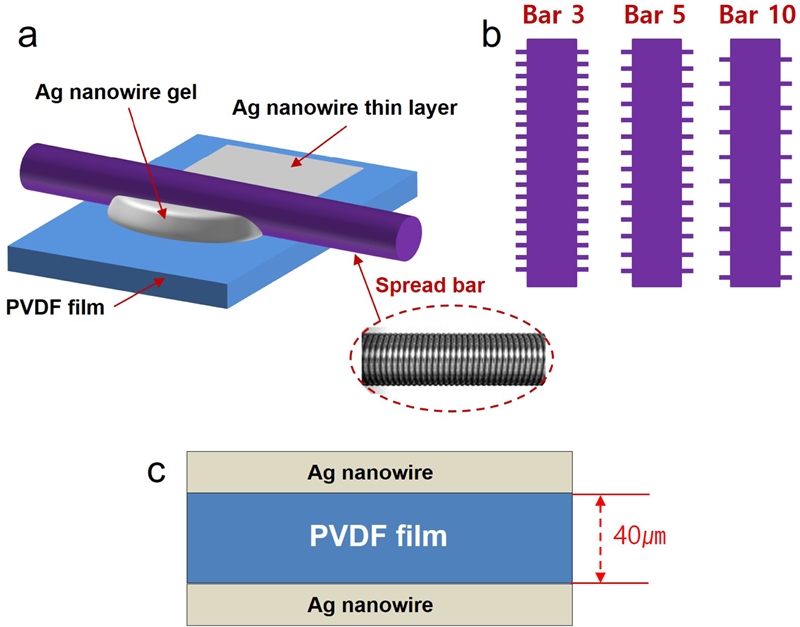

Fig. 1(a)에 보이는 바와 같이 PVDF 필름 위에 다양한 spread bar를 이용하여, 고투과도를 위한 매우 얇은 전극막을 전사하는 기술을 적용하였다. Ag 나노와이어 전극막 코팅 방법은 다음과 같은 순서로 실험이 진행되었다. 첫번째, 일반 접착테이프 1겹을 사용하여, 약 40 μm두께의 PVDF 필름을 고정시킨다. 그런 다음 농도 0.3w/%인 Ag 나노와이어에 IPA(isopropyl alcohol)혼합 용매를 스포이드를 사용하여 PDVF 필름 위에 일정한 양을 도포 한 후, Fig. 1(b)에 보이는 바와 같이, Bar 3, Bar 5, Bar 10을 사용하여, PVDF 필름의 전체 영역에 균일한 Ag 나노와이어 박막을 전사시킨다. 마지막으로, 전사된 Ag 나노와이어 박막을 데시게이터 진공과 함께 상온에서 10시간동안 건조시켜, Fig. 1(c)와 같은 PVDF 기반 투명전극 필름의 구조를 형성시킨다.

3. 결과 및 고찰

3.1 Ag 나노와이어 투명 전극 필름의 구조적 형상 분석 및 전기적 특성 평가

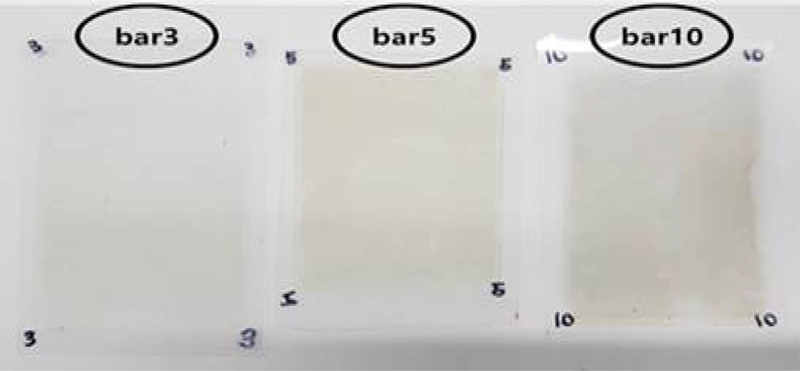

Fig. 2는 spread bar인 Bar 3, Bar 5, Bar 10를 사용하여, Ag 나노와이어를 박막 코팅한 PVDF필름의 사진을 보여준다. 박막 전사시 사용된 Bar 3, Bar 5, Bar 10의 wetting 박막의 두께는 각각 ~1 μm, ~3 μm, ~5 μm로써 Bar 3에 의해 코팅된 PVDF 필름은 밝은 색의 특징을 보이며, Bar 10에 의해 코팅된 필름은 어두운 색의 특징을 나타내는 것을 알 수 있다. 이는 각각 다른 두께의 Ag 나노와이어 박막이 형성되었다는 것을 나타내는 증거이며, 이렇게 형성된 전극은 두께에 따라 상이한 투과도 및 전기적 특성을 나타낼 것으로 예상된다.

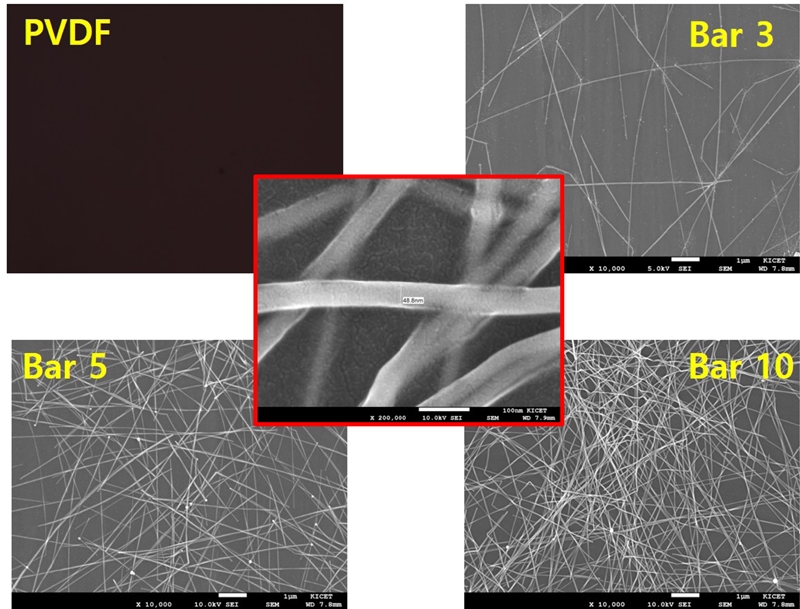

Fig. 3은 PVDF 필름 위에 형성된 Ag 나노와이어의 실제 도포 여부를 확인하기 위해 측정된 Ag 나노와이어의 주사전자현미경(Scanning Electron Microscope, SEM) 이미지를 나타낸다. 그림에 보이는 바와 같이, Ag 나노와이어가 도포 되지 않은 PVDF 필름에는 나노와이어의 존재가 관측되지 않았다. 하지만, Bar 3, 5, 10에서는 하얀색의 Ag 나노와이어가 선명하게 관찰 되었다. Bar 3에 의해 증착된 Ag 나노와이어는 낮은 밀도와 함께 전사되었다는 것을 확인할 수 있다. 하지만, Bar 10은 Bar 3 보다 더욱 복잡한 형상의 Ag 나노와이어 구조가 고밀도로 형성된 것을 알 수 있다. 각각의 그림 하단에 첨부된 도식도는 도포된 Ag 나노와이어의 전사 형태를 나타낸다. 우리는 Ag 나노와이어의 접합부분에서의 형성 특성을 확인하기 위하여, Fig. 3(c)와 같이 고배율의 SEM 이미지를 측정하였다. 고배율의 이미지는 Ag 나노와이어가 약 48 nm의 두께를 가지고 있으며, 인접한 나노와이어들과 서로 접선이 잘 형성되었음을 보여준다. 이렇게 형성된 나노와이어들은 각 Ag 나노와이어들간의 전기적 전도성 또한 우수할 것으로 판단된다. 게다가 본 실험을 통해서 PVDF 필름 표면과 나노와이어들의 wetting이 우수하여 PVDF를 위한 투명 전극으로서 Ag 나노와이어가 적합하다는 것이 증명되었다고 할 수 있다.

High-resolution SEM images of the Ag nanowire electrodes coated on PVDF film using Bar 3, Bar 5, and Bar 10.

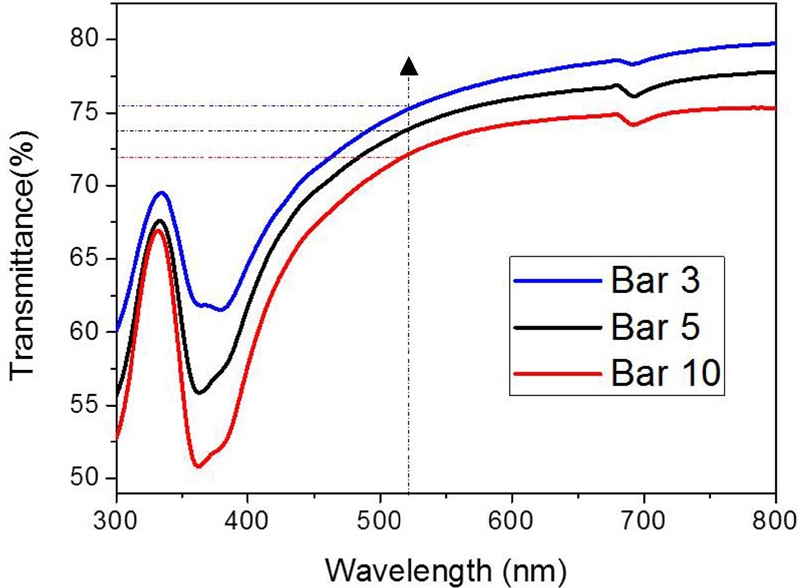

Fig. 4에 보이는 바와 같이, spread bar Bar 3, Bar 5, Bar 10를 통해 Ag 나노와이어 전극이 전사된 PVDF 필름의 투과도를 측정하기 위하여 Ultraviolet–visible spectro-scopy를 사용하였다.

Fig. 3을 통해 예상되어진 것처럼, Ag 나노와이어의 밀도가 증가 할수록 (Bar 3 → Bar 10) 투과도가 감소하는 것을 알 수있다. 측정된 투과도는 530 nm 파장을 기준으로 Bar 3: 76 %, Bar 5: 73 %, Bar 10: 71 %의 값을 나타내었다. 이는 Ag 나노와이어의 수가 증가할수록, 가시광 영역의 파장을 더 많이 차단 한다는 것을 알 수 있다.

Different spectral transmittances of the Ag nanowire electrodes coated on PVDF film using Bar 3, Bar 5, and Bar 10.

PVDF 필름 위에 형성된 Ag 나노와이어 투명 전극의 전기적 특성을 확인하기 위하여, 각 Ag 나노와이어 전극들의 저항 및 면저항을 측정하였다. Ag 나노와이어가 도포되지 않은 PVDF 필름에는 저항이 측정되지 않았다. 이는 PVDF필름 자체에는 전기적 전도 특성이 없다는 것을 확인할 수 있다. Table 1에 나타나는 것과 같이, Bar 3에 의해 제작된 Ag 나노와이어 전극 필름은 약 11.72Ω의 저항과 55.27Ω/□의 면저항을 보여주었다. 또한, Bar 5에 의해 형성된 전극은 약 5.24Ω의 저항과 29.9Ω/□의 면저항을 나타내었고, Bar 10에 의해 전사된 전극은 약 3.6Ω의 저항과 23.6Ω/□의 면저항을 확인하였다. SEM에서 확인된 결과와 같이, 나노와이어 층의 두께가 증가할수록, 전도도가 증가하여, 저항이 낮아지는 것을 확인할 수 있다. 이는 PVDF 필름 위에 형성된 Ag 나노이어층이 고전도도와 함께 전극으로써 활용이 가능하다는 것을 보여주고, 높은 투과도는 투명 전극으로써의 응용도 가능하다는 것을 증명해준다고 할 수 있다.

3.2 고유연성 Ag 나노와이어 투명 전극을 위한 산화 방지막 코팅

PVDF 필름 위에 제작된 Ag 나노와이어 전극 코팅층은 공기에 노출됨으로써, 산화가 진행되는 단점이 있다. 그러므로, Ag 나노와이어의 산화를 방지하기 위한 고투과도 기반 산화방지막의 기술 개발이 절실히 요구된다. 산화 방지막 개발시, 폴리머 특성의 PVDF 필름과의 반응성, Ag 나노와이어와의 반응성, Ag 전극의 전도도 변화 및 방지막 형성시 투과도의 유지 등은 Ag 나노와이어 기반 투명 전극의 제작에 매우 중요한 요소라고 할 수 있다.

우리는 다음과 같은 변수 사항을 고려하여, 고품질의 산화방지막 슬러리 제조 방법을 개발하였다. 고효용성의 산화 방지막 슬러리의 제조 순서는 다음과 같다. 먼저, Table 2에 있는 용액 및 물질들을 표에 나타낸 합성비에 맞춰 혼합한다. 그런 다음 혼합한 용액을 반응조에 투입 후 3시간 동안 60°C에서 1차 반응을 시킨다. 냉각이 끝난 용기를 밀폐한 뒤, 24시간 동안 상온 보관하여 2차 반응을 진행시킨다. 마지막으로 2차 반응이 끝난 용액을 밀폐 용기에 넣어 용기를 찬물에 넣어 30분 동안 냉각을 시킴으로써 산화 방지막 슬러리의 제작을 완료한다.

PVDF 필름 위에 제작된 Ag 나노와이어 전극(Bar 5 (coating thickness: ~3 μm)의 산화 방지막 코팅을 위해, 먼저, 산화 방지막 슬러리를 스포이드를 사용하여 드랍시킨 후 Spin-coater 시스템을 사용하여, 30초 동안 spin coating하여, 약 10 μm두께의 코팅 절연막을 형성시킨다. 그 다음으로, 도포된 절연막을 ~30%, ~40%, ~60% 의 다른 습도 분위기하에서, 40도의 온도와 함께 3시간 동안 건조시킨다. 마지막으로, 건조된 샘플을 데시게이터의 진공 상태에서 5시간 동안 유지하여 산화 방지막 코팅의 제작을 완료한다.

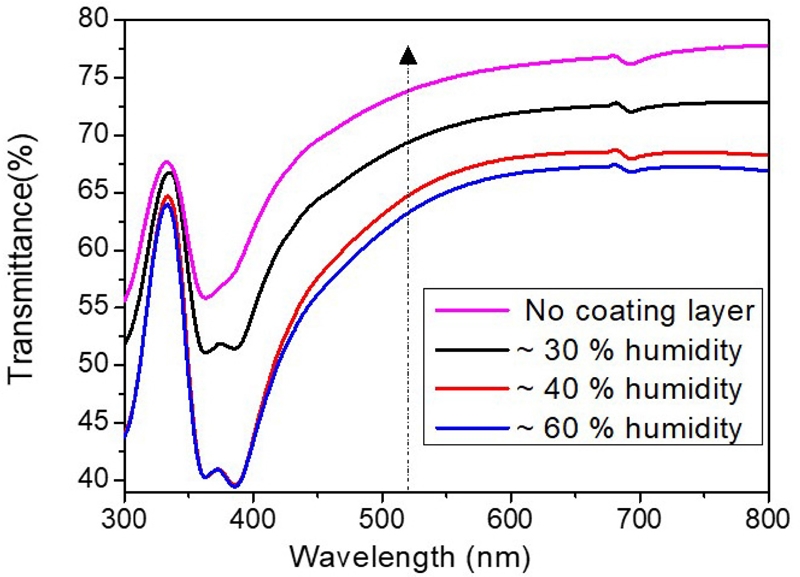

제작된 산화 방지막의 특성을 평가하기 위하여, 다양한 습도(30, 40, 60%)의 조건하에서 제작된 코팅막의 투과도를 Ultraviolet–visible spectroscopy를 사용하여 측정하였다. Fig 5에 보이는 바와 같이, 산화 방지막이 없는 상태에서는 약 76%의 투과도를 나타내는 것을 알 수 있다. 하지만, 산화 방지막 코팅을 형성 후투과도가 급격히 감소하는 것을 볼 수 있다. 습도 약 30%에서 방지막 코팅 제작시, 투과도가 약 8% 감소와 함께 68%의 결과를 보여주었고, 40%로 증가시에는 투과도가 65%까지 감소하는 것을 알 수 있다. 게다가, 습도가 60% 일때는 투과도가 더욱 감소하여 62%까지 도달하였다. 참고로, 30% 이하 습도에서는 산화방지막에 미치는 영향이 매우 적었으며, 60% 이상의 습도에서는 투과율 및 저항이 크게 변화하여 산화방지막으로써 역할을 하지 못하였다. 이는 공기 중의 습도로부터, 방지막 건조시, 수많은 공기방울과 수증기가 코팅막 안에 형성된 결과라고 할 수 있다. 즉, 높은 습도는 더 많은 불순물은 코팅막 안에 포함 시킨다. 이 실험 결과로부터, 산화 방지막 제조시 습도는 코팅막의 투과도에 지대한 영향을 끼치는 것이 확인되었다.

산화 방지막 제작시 습도는 저항에도 커다란 영향을 미치는 것이 추가로 확인되었다. Table 3에 보이는 바와 같이, 산화 방지막이 없을 시에는 약 76%의 투과도 및 11.73Ω의 저항을 유지하는 것을 알 수 있다. 하지만, 약 30%의 습도에서는 저항은 40Ω으로 크게 증가하였고, 약 40%의 습도에서는 115Ω까지 약 10배 이상 증가하는 것을 볼 수 있다. 게다가, 약 60%의 습도에서 278Ω의 저항을 나타냄으로써 전극으로서의 전도도 특성에 커다란 영향을 끼치는 것을 확인할 수 있다.

이 실험에서 우리는 PVDF필름 위에 제작된 Ag 나노와이어 전극에 산화를 방지하기 위한 절연막 제조 기술을 개발하였다.

제조된 산화 방지 절연막을 통해, 습도가 투과도 및 저항에 커다란 영향을 미치는 것을 확인하였다. 즉, 높은 습도에서 산화 방지 코팅막 형성시, 미세 공기방울이 코팅막에 함유하게 되고, 이는 빛의 전반사를 야기시켜, 투과도를 감소시키는 것으로 판단된다. 또한, 많은 공기방울이 Ag 나노와이어 사이에 공간을 형성시켜, Ag 나노와이어들의 연결을 단절시킴으로써 전기의 전도를 방해하는 것으로 확인되었다.

4. 결 론

본 연구에서는 PVDF 필름을 기반으로 Ag 나노와이어를 사용하여 고전도성의 투명 전극을 성공적으로 제작하였다. 제작된 Ag 나노와이어 투명 전극은 SEM을 통해 그 구조적 특성이 확인되었으며, 고유연성을 가질 뿐만 아니라, 약 70%이상의 투과도를 나타내는 것을 Ultraviolet–visible spectroscopy를 통해 증명하였다. 또한, 산화를 방지하기 위한 고투과도 기반 산화방지막 제작 기술을 개발하여, Ag 나노와이어 투명전극의 내구성을 확보하였다. 추가적으로, 산화방지막의 습도 반응성을 조사하여 Ag 나노와이어의 전기적 특성 변화를 보여주었다. 제조된 PVDF 필름 기반 Ag 나노와이어 투명전극은 고유연성, 고투명화, 초소형화 등이 적용가능한 차세대 투명·유연전자 기술로써 매우 유용하게 사용될 수 있을 것이다.

Acknowledgments

본 연구는 2019년도 중소벤처기업부의 기술개발사업 지원에 의한 연구임 [과제번호: No. s2735311]

References

-

C. L. Kim, C. W. Jung, Y. J. Oh, and D. E. Kim, “highly flexible transparent conductive electrode based on nanomaterials”, NPG Asia Mater., Vol. 9, pp. e438(1)-e438(9), 2017.

[https://doi.org/10.1038/am.2017.177]

-

S. Sharma, S. Shriwastava, S. Kumar, K. Bhatt, and C. Charu Tripathi, “Alternative transparent conducting electrode materials for flexible optoelectronic devices”, Opto-Electron. Rev., Vol. 26, No. 3, pp. 223-235, 2018.

[https://doi.org/10.1016/j.opelre.2018.06.004]

-

Y.-H. Huh, J. I. Kim, J. H. Lee, S. G. Hong, and J. H. Park, “Application of PVDF Film Sensor to Detect Early Damage in Wind Turbine Blade Components”, Proc. Eng., Vol. 10, pp. 3304-3309, 2010.

[https://doi.org/10.1016/j.proeng.2011.04.545]

-

A. C. Lopes, J. Gutiérrez, and J. M. Barandiarán, “Direct fabrication of a 3D-shape film of polyvinylidene fluoride (PVDF) in the piezoelectric β-phase for sensor and actuator applications”, Eur. Polym. J., Vol. 99, pp. 111-116, 2018.

[https://doi.org/10.1016/j.eurpolymj.2017.12.009]

-

K. Sakamoto, H. Kuwae, N. Kobayashi, A.Nobori, S. Shoji, and J. Mizuno, “Highly flexible transparent electrodes based on mesh-patterned rigid indium tin oxide”, Sci. Rep., Vol. 8, pp. 2825(1)-2825(8), 2018.

[https://doi.org/10.1038/s41598-018-20978-x]

-

L. Lian, X. Xi, D. Dong, and G. He, “Highly conductive silver nanowire transparent electrode by selective welding for organic light emitting diode”, Org. Electron., Vol. 60, No. 2018, pp.9-15, 2018.

[https://doi.org/10.1016/j.orgel.2018.05.028]

-

B. H. Ha and S. G. Jo, “Hybrid Ag nanowire transparent conductive electrodes with randomly oriented and grid-patterned Ag nanowire networks”, Sci. Rep., Vol. 7, No. 11614(1)-11614(8), 2017.

[https://doi.org/10.1038/s41598-017-11964-w]

-

B. Y. Wang, E. S. Lee, Y. J. Oh, and H. W. Kang, “A silver nanowire mesh overcoated protection layer with graphene oxide as a transparent electrode for flexible organic solar cells”, RSC Adv., Vol. 7, pp. 52914-52922, 2017.

[https://doi.org/10.1039/C7RA10889C]

-

C. S. Lee, J. Y. Kim, D. E. Lee, J. Joo, B. G. Wagh, S. Han, Y. W. Beag, and S. K. Koh, “Flexible and transparent organic film speaker by using highly conducting PEDOT/PSS as electrode”, Synth. Met., Vol. 139, No. 2, pp. 457-461, 2003.

[https://doi.org/10.1016/S0379-6779(03)00199-1]

-

S. C. Xu, B. Y. Man, S. Z. Jiang, C. S. Chen, C. Yang, M. Liu, X. G. Gao, Z. C. Sun, and C. Zhang, “Flexible and transparent graphene-based loudspeakers”, Appl. Phys. Lett., Vol. 102, No. 15. pp. 151902(1)-151902(4), 2013.

[https://doi.org/10.1063/1.4802079]