PEDOT:PSS를 이용한 잉크젯 프린팅 방식 플라스틱 힘 센서 개발

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/bync/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

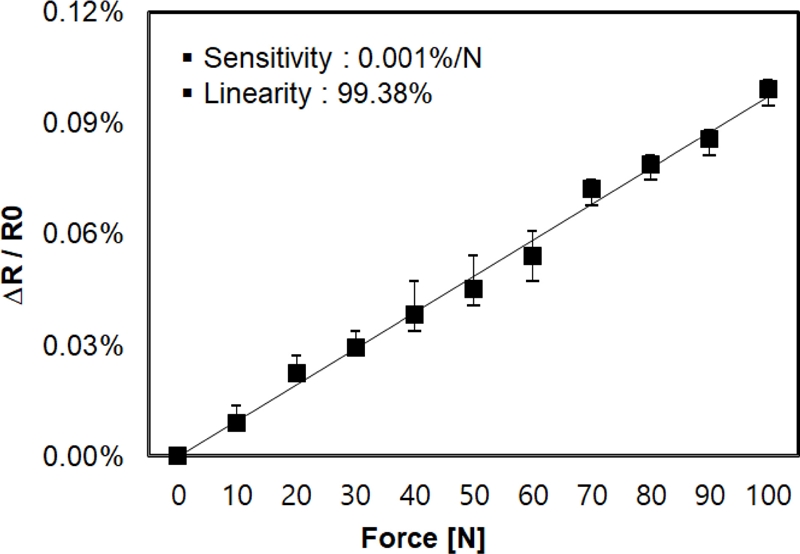

This paper presents an inkjet-printed plastic force sensor using PEDOT:PSS. Using a piezoelectric-type inkjet printer, the force sensor was manufactured by printing PEDOT:PSS ink onto a polyimide (PI) substrate film. Applying a vertical force of 0 to 100 N to the force sensor on the PI substrate with a thickness of 64 mm, the resistance of the force sensor increased in proportion to the input force by the length deformation of the PI substrates and the sensor pattern. As a result, the fabricated sensor has a characteristic of 0.001% /N with a linearity of 99.38%. In addition, as the thickness of the PI substrate film increased, the sensitivity of the sensor increased linearly. The fabricated force sensor is expected to be applied to industrial sites and healthcare fields.

Keywords:

Inkjet, Plastic force sensor, PEDOT:PSS, Polyimide1. 서 론

인쇄전자(printed electronics)는 다양한 기판에 인쇄방식을 이용하여 전자장치를 제작하는 방식으로, 고난도로 제조되는 기술이 아닌 저가의 기판 위에서 자동화된 공정으로 프린팅 되는 소자를 말하며, 잉크젯 프린팅과 같이 적은 비용으로 유연한 기판에 제작이 용이한 기술에 대한 관심이 높아지고 있다. 높은 노광 설비비용, 복잡한 공정과정, 공정중 발생하는 많은 양의 재료 손실 등의 문제점을 가지는 기존의 포토리소그래피 기술의 대체 공정으로 인쇄전자 기술이 요구되고 있다. 잉크젯 프린팅 기술은 소자의 패턴을 직접 인쇄하는 프린팅 공정과 소결 공정만으로 구성되어 복잡한 공정 없이 패턴 형성이 가능하기 때문에 공정시간, 공정비용에서 효율적인 방식이다.

4차 산업혁명의 출현과 사물인터넷(IoT, internet of things) 기술의 발전에 따라 유연 디스플레이, E-skin, 종이 IC 카드 등 경량화, 간편화, 휴대성 등의 강점을 가지고 인간생활에 쉽게 적용이 가능한 전자소자에 대한 개발의 중요성이 커지고 있다. 최근에는 얇고 유연하여 기존의 금속이나 실리콘 기판에 비해 제작이 간단한 장점을 가지고 있는 인쇄전자방식을 이용한 트랜지스터, 배터리, 안테나, 센서, RFID, 터치패드 등이 연구되어오고 있다[1-9].

힘 센서는 로봇, 의료, 자동차 등 다양한 산업에서 사용되고 있다. 최근에는 햅틱(Haptic) 인터페이스의 발달로 인해 적용분야가 한층 더 넓어지고 있으며, 의료분야에서의 Minimal Invasive Surgery(MIS)에 사용되는 의료용 로봇에도 적용되고 있다[10,11].

웨어러블 컴퓨터, 인공 관절, 재활 보조기구 등 다양한 분야에서의 힘 센서를 적용하기 위해, 광섬유를 이용한 광학식 힘 센서, 실리콘 기반의 반도체식 압력센서를 이용한 힘의 감지 등이 연구되어오고 있으나, 이들은 각각 전력 소모가 크고, 유연하지 않은 단점을 가지고 있다.

본 연구에서는 웨어러블 기기, 플렉시블 기기에 장착되어 유연성을 가지면서도 가해지는 힘의 변화를 감지할 수 있도록 유연한 폴리이미드(Polyimide, PI) 기판 위에 유기태양전지의 제작에 사용되는 p형 전도성 고분자 물질인 PEDOT:PSS 잉크를 이용하여, 잉크젯 프린팅 방식으로 유연성 힘 센서를 제작하고, 그 특성을 확인했다.

2. 설계 및 제작

2.1 잉크젯프린팅

잉크젯 프린팅 공정은 프린터 헤드(head)로부터 미세 잉크방울(수십 μm)을 원하는 위치에 기판의 손상 없이 패턴을 형성할 수 있는 비 접촉식 공정방식이며, 패턴형성을 위한 소재의 낭비를 줄일 수 있는 직접 패턴형성 방식의 기술로 주목 받고 있다.

잉크젯 프린팅 기술은 고전압을 인가하여 싱글 노즐을 사용하여 고속으로 인쇄가 가능하기 때문에 산업용으로 주로 쓰이는 continuous 방식과 전기적 신호를 통해 필요한 시기에만 잉크를 분사시키는 drop-on-demand(DOD) 방식으로 구분된다. 이중, DOD 방식은 잉크 액적(droplet)의 형성방식에 따라 thermal 방식과 piezoelectric 방식으로 나뉘어진다.

Thermal 방식은 헤드(head)에서 열을 가해 순간적으로 잉크속에 기포가 발생하여 그 압력으로 잉크가 분사되는 방식으로, 헤드의 비용이 저렴하고 노즐이 막힐 염려가 없는 장점이 있지만, 열이 가해지기 때문에 헤드의 내구수명이 짧고 사용 가능한 잉크가 한정적인 단점이 있다.

Piezoelectric 방식은 잉크가 노즐 안의 피에조(piezo) 소자를 진동시키면, 피에조 소자가 잉크에 압력을 전달하여 노즐로 잉크가 분사 되도록 하는 방식으로, 잉크에 열을 가하지 않기 때문에 헤드의 수명, 잉크 선택폭이 넓은 장점을 가진다.

본 연구에서는 DOD 방식중 piezoelectric 방식의 잉크젯 프린팅을 적용했다. 힘의 감지를 위한 센서 소자 패턴의 잉크 소재는 PEDOT:PSS(Heraeus, CLEVIOSTM PH500), Ethylene glycol과 Ethanol을 혼합하여 제작했고, 잉크젯 프린터(Microfab, Jetlab4)를 이용하여 플라스틱 힘 센서를 위한 소자 패턴을 인쇄했다.

2.2 유연성 힘 센서

PEDOT:PSS는 전도성 고분자 물질인 PEDOT과 수용성 고분자 물질인 PSS로 이루어져 있다. 일반적으로 PEDOT:PSS에 압력을 가하게 되면, 전도성 물질인 PEDOT과 PEDOT간의 거리가 가까워져 저항이 감소하는 원리를 가진다.

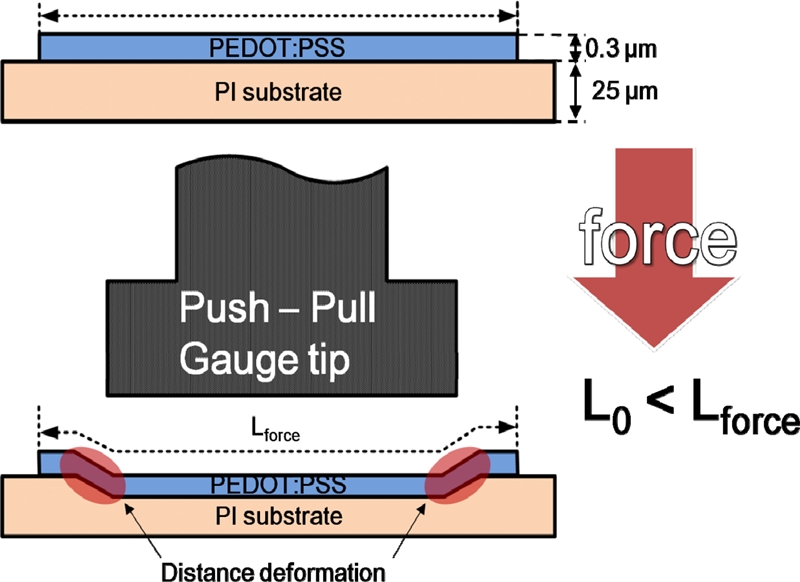

하지만, 본 연구에서는 PEDOT:PSS layer보다 두께가 두꺼운 기판 위에 PEDOT:PSS 패턴을 인쇄하게 되면, 그림 1과 같이, 형성된 PEDOT:PSS layer에 가해진 압력에 의해 PEDOT과 PEDOT 간의 거리 감소의 결과로 저항이 줄어드는 것 보다 기판 필름에 가해지는 압력에 의해 기판이 늘어나는 길이의 영향이 더 커지기 때문에 물리적으로 패턴 속의 PEDOT 간의 간격이 늘어나는 효과가 발생하며, 이로 인해 최종적으로 패턴의 저항이 증가하는 원리를 가진다.

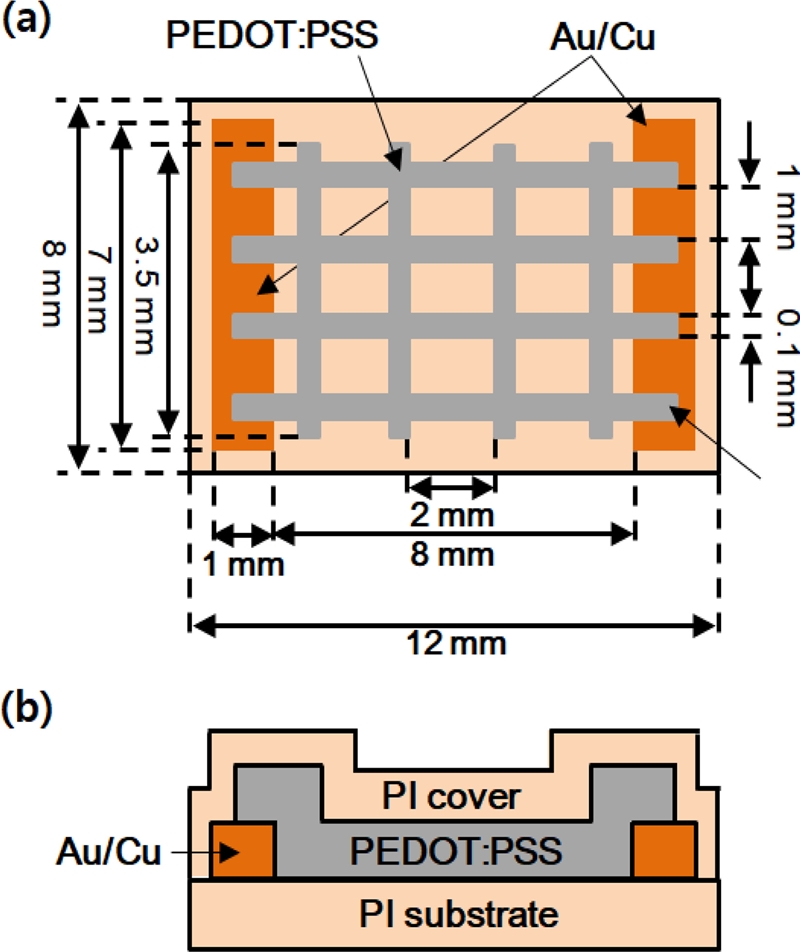

힘 감지를 위한 패턴의 인쇄를 위해 사용된 잉크젯 프린터는 50 μm 크기의 노즐을 이용하여 64 μm 두께의 폴리이미드 필름 위에 패턴을 인쇄했다.

이때, -18V(600 Hz)의 인가전압, 2 mm/s의 속도로 잉크를 분사했으며, 액적의 분사간격(drop space)은 60 μm로 최적화하여 그림 2와 같이 신호 추출용 전극이 미리 인쇄되어있는 폴리이미드 필름상에 8 mm의 길이로 소자 패턴을 인쇄했다.

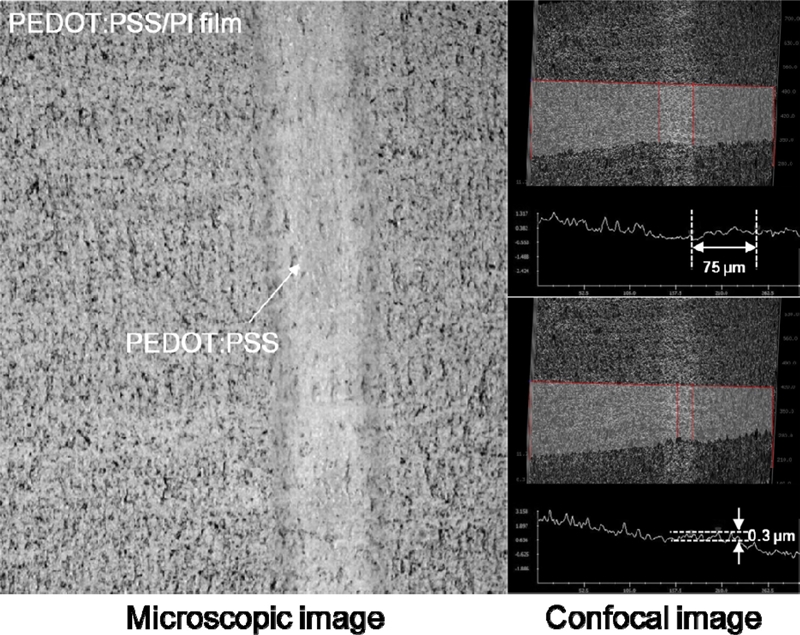

그림 3에서는 폴리이미드 필름 위에 힘 감지 패턴의 인쇄를 마친 후 정밀광학측정장비(Nanoscope, NS3500)를 이용하여 인쇄된 패턴의 표면을 분석했다. 측정된 패턴의 선폭은 75 μm이며, 감지 패턴의 두께는 약 0.3 μm로 측정되었다.

패턴의 인쇄가 끝나고 나면, anneal을 통해 힘 감지용 패턴 소재를 안정화할 필요가 있다. 이때 anneal을 위한 최적의 온도조건을 위해 사용된 기판 및 감지막 소재의 특성을 분석했다.

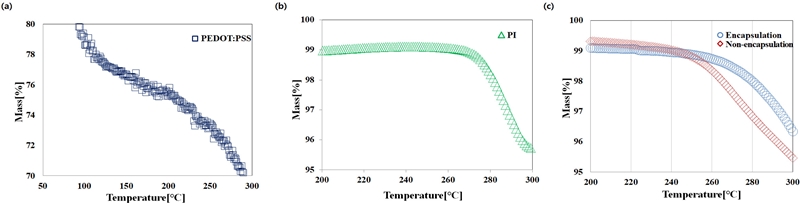

그림 4(a)는 감지막의 주된 소재인 PEDOT:PSS의 TGA(thermo gravimetric analysis) 결과이고, 그림4(b)는 본 플라스틱 힘 센서의 기판소재인 폴리이미드 필름의 TGA 결과를 나타낸다. 그림에서 나타낸 것처럼, PEDOT:PSS는 약 100 °C 부근에서는 수분의 증발, 약 250 °C 부근에서는 SO2, SO3 등의 outgassing으로 인해 질량이 감소하는 특성을 확인했다. 이 결과에 따라, 힘 센서의 제작을 위한 어닐 (anneal)은 200 °C 아래에서 진행되어야 PEDOT:PSS의 특성을 유지할 수 있기 때문에, 본 연구에서는 150 °C에서 10분간 어닐을 진행하여 힘 센서의 패턴을 형성했다.

Thermo gravimetric analysis. (a) PEDOT:PSS, (b) Polyimide film, and (c) Encapsulated and non-encapsulated sample.. and)lationmetric analysis. (a) PEDOT:PSS, (b) Encapsulated and non-encapsulated sample, and (c) Polyimide filmr ascorbic acid

또한, 습도, 가스, 먼지 등과 같은 외부 환경으로부터 힘 센서를 보호하기 위해서 형성된 힘 센서의 패턴 위에 보호층의 형성이 필요하다.

제작된 기판과 동일한 소재인 폴리이미드 필름을 이용하여 힘 센서의 패턴 위에encapsulation을 진행하여 유연성의 플라스틱 힘 센서를 제작했다.

그림 4(c)는 기판 위에 감지막을 형성한 상태에서의 TGA와 감지막 형성한 이후 encapsulation을 마친 상태에서의 TGA 결과이다. Encapsulation을 진행하지 않은 상태의 샘플(nonencapsulated)은 약 250 °C에서 질량이 급격히 감소하였으며, encapsulation을 마친 상태의 샘플(encapsulated)은 약 270 °C 에서 질량이 급격히 감소하는 결과를 얻을 수 있었다.

TGA 분석 결과를 바탕으로, Encapsulation을 진행하지 않은 샘플은 PEDOT:PSS가 노출되어 있는 상태에 있으므로 그림 4(a)에서와 동일하게 250 °C에서 질량이 급격히 감소하는 것을 확인할 수 있었다. 보호층이 있는 샘플은 폴리이미드 기판과 동일하게 약 270 °C 부근에서 가파른 질량 감소를 보였다. 이는 폴리이미드층으로 인해 감지막에 대한 보호층의 형성이 잘 이루어진 것으로 판단할 수 있다.

3. 결과 및 고찰

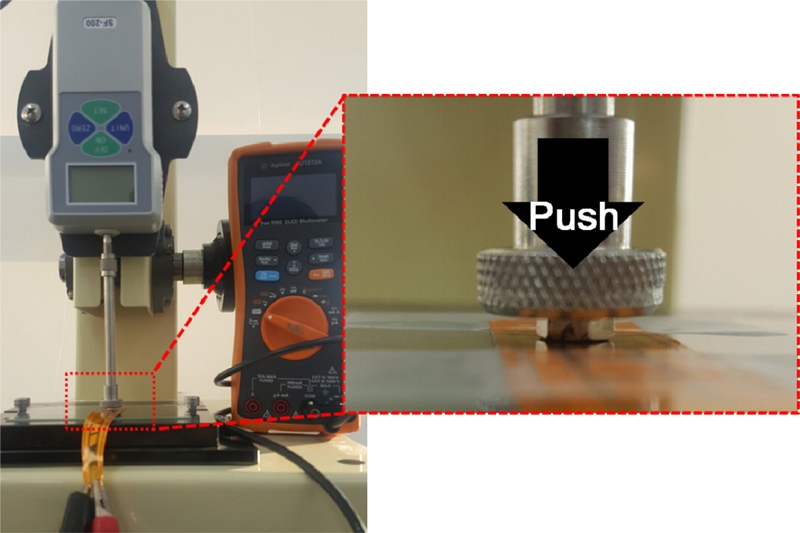

64 μm 두께의 폴리이미드 필름 위에 제작된 힘 센서의 길이 변형에 따른 저항변화를 측정하기 위해 그림 5와 같이 푸시풀게이지(TRIPOD, SF-200)를 이용하여 1 N에서 100 N까지의 측정범위에서 제작된 힘 센서의 수직방향으로의 힘(force) 인가에 따른 센서 저항변화의 특성을 측정했다.

제작된 힘 센서를 유리판(glass plate) 위에 고정하고, 힘 센서의 패턴 위에 푸시풀 게이지의 팁(tip)을 위치시켜서 수직방향으로 힘을 가했을 때 힘 센서 패턴 양단의 저항을 측정했다. 측정된 결과는 그림6과 같이 힘 센서에 가해지는 힘이 증가함에 따라 보호층과 기판에서의 폴리이미드 필름이 늘어나며, 이로 인해 기판 필름 위에 형성된 감지막 패턴의 길이가 증가하면서 센서 양단의 저항이 증가하는 특성을 확인했다. 이때 제작된 힘 센서에 가해지는 힘의 변화에 따른 저항변화율(R/R0)은 99.38%의 높은 선형성을 유지하며 0.001% /N의 감도로 변화하는 것을 확인했다. 이때 평균표준편차는 0.0045%로 나타났다.

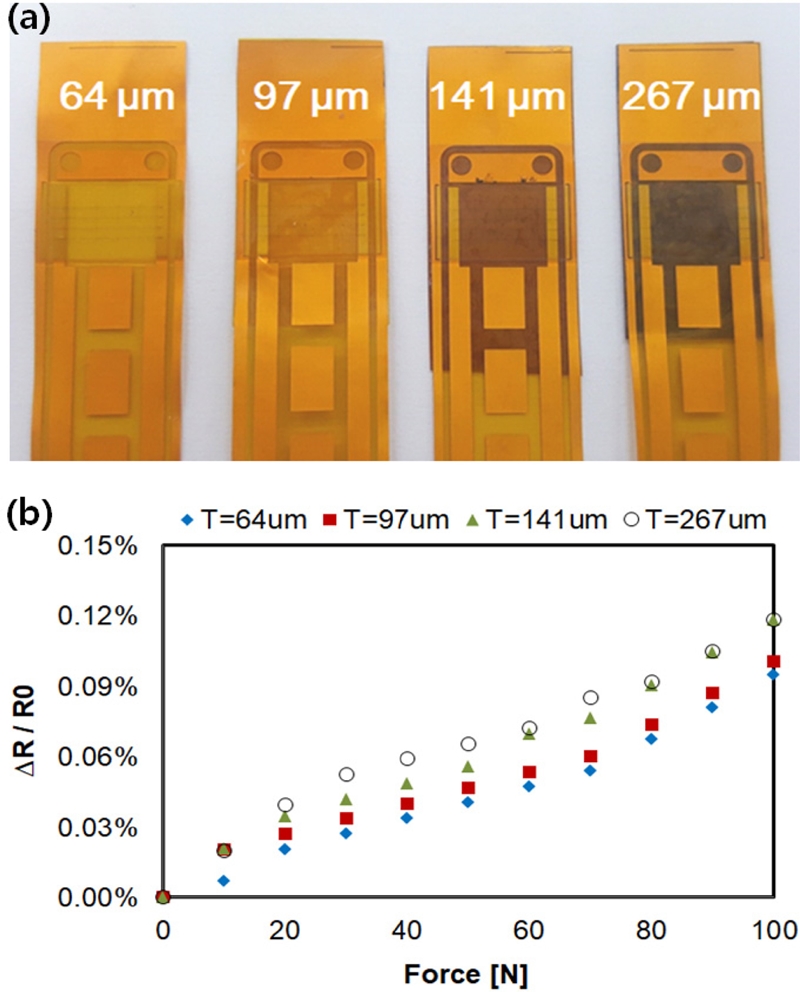

제작한 힘 센서는 수직으로 인가되는 힘에 대해 기판 필름의 길이가 물리적으로 늘어나는 효과를 이용하기 때문에 기판 필름의 두께에 따라 저항변화율이 변화하게 된다. 서로 다른 두께(64 μm, 97 μm, 141 μm, 267 μm)를 가진 PI기판 필름에 제작된 힘 센서에의 수직 힘 인가에 따른 저항변화를 확인하여 그림7과 같은 결과를 얻을 수 있었다. 폴리이미드 기판의 두께가 두꺼울수록 수직으로 인가되는 힘에 비례하여 기판 필름의 변형이 커지기 때문에, 힘 센서의 저항변화폭도 증가하는 것을 확인했다.

4. 결 론

본 연구에서는 유연성을 가진 폴리이미드 필름 위에 인가되는 힘에 따라 저항변화가 발생하는 전도성 고분자 잉크를 잉크젯 프린팅방식을 통해 패턴을 인쇄하여 유연성의 플라스틱 힘 센서를 제작했다. 제작된 힘 센서는 폴리이미드 필름을 기판으로 사용했으며, p형 유기반도체 재료인 PEDOT:PSS를 잉크화하여 감지 패턴을 형성했다. 힘 센서에 습도, 가스, 먼지 등과 같은 외부환경과의 격리를 위해 기판과 동일한 소재인 폴리이미드 필름을 이용하여 보호층을 형성하여 플라스틱 힘 센서를 제작했다. 제작된 힘 센서는 수직으로 인가되는 힘의 변화에 따라 99.38%의 선형성을 가지고 저항변화율(R/R0)이 약 0.001%/N로 측정되었다. 본 힘 센서는 구부러지고 휘는 모양으로 유연성은 물론, 간단하고 신속한 제작공정으로 인해 경량화 및 소형화, 저가화가 가능한 장점을 가지고 있어서 산업현장 및 헬스케어 등 다양한 분야에의 적용이 기대된다.

Acknowledgments

본 연구는 산업통상자원부의 R&D재발견프로젝트의 일환으로 수행하였음. [P056000028]

References

-

Mohammed G. Mohammed, and Rebecca Kramer, “All-Printed Flexible and Stretchable Electronics”, Adv. Mater., Vol. 29, No. 19, pp. 1604965(1)-1604965(7), 2017.

[https://doi.org/10.1002/adma.201604965]

-

M. Gao, L. Li, and Y. Song, “Inkjet printing wearable electronic devices”, J. Mater. Chem. C, Vol. 5, No. 12, pp. 2971-2993, 2017.

[https://doi.org/10.1039/C7TC00038C]

-

M. Tavakoli, M. H. Malakooti, H. Paisana, Y. Ohm, D. G Marques, P. A. Lepes, A. P. Piedade, A. T. de Almeida, and C. Majidi, “EGaIn-Assisted Room-Temperature Sintering of Silver Nanoparticles Stretchable, Inkjet-Printed, Thin-Film Electronics”, Adv. Mater., Vol. 30, No. 29, pp. 1801852(1)-1801852(7), 2018.

[https://doi.org/10.1002/adma.201801852]

-

Y.-H. Lin, P. Pattanasattayavong, and T. D. Anthopoulos, “Metal-Halide Perovskite Transistors for Printed Electronics: Challenge and Opportunities”, Adv. Mater., Vol. 29, No. 46, pp. 1702838(1)-1702838(14), 2017.

[https://doi.org/10.1002/adma.201702838]

-

A. E. Ostfeld, I. Deckman, A. M. Gaikwad, C. M. Lochner, and A. C. Arias, “Screen printed passive components for flexible power electronics”, Sci. Rep., Vol. 5, pp. 15959(1)-15959(11), 2015.

[https://doi.org/10.1038/srep15959]

-

X. Guo, Y. Hang, Z. Xie, C. Wu, L. Gao, and C. Liu, “Flexible and wearable 2.45GHz CPW-fed antenna using inkjet-printing of silver nanoparticles on pet substrate”, Microw. Opt. Technol. Lett., Vol. 59, No. 1, pp. 204-208, 2017.

[https://doi.org/10.1002/mop.30261]

-

S. Cinti, N. Colozza, I. Cacciotti, D. Moscone, M. Polomoshnov, E. Sowade, R. R. Baumann, and F. Arduni, “Electroanalysis moves towards paper-based printed electronics: carbon black nanomodified inkjet-printed sensor for ascorbic acid detection as a case study”, Sens. Actuators B, Vol. 265, No. 7, pp. 155-160, 2018.

[https://doi.org/10.1016/j.snb.2018.03.006]

-

A. Falco, J. F. Salmeron, F. C. Loghin, P. Lugli, and A. Rivadeneyra, “Fully Printed Flexible Single-Chip RFID Tag with Light Detection Capabilities”, Sensors, Vol. 17, No. 3, pp. 534-545, 2017.

[https://doi.org/10.3390/s17030534]

-

A. Salim, and S. Lim, “Review of recent inkjet-printed capacitive tactile sensors”, Sensors, Vol. 17, No. 11, pp. 25934-2612, 2017.

[https://doi.org/10.3390/s17112593]

-

S. H. Jeong, H. J. Lee, K.-R. Kim, and K.-S. Kim, “Design of a miniature force sensor based on photointerrupter for robotic hand”, Sens. Actuators A, Vol. 269, No. 1, pp.444-453, 2018.

[https://doi.org/10.1016/j.sna.2017.11.052]

-

U. Kim, D.-H. Lee, W. Yoon, B. Hannaford, and H. R. Choi, “Force sensor integrated surgical forceps for minimally invasive robotics surgery”, IEEE Trans. Robot., Vol. 31, No. 5, pp. 1214-1224, 2015.

[https://doi.org/10.1109/TRO.2015.2473515]