유기 발광 소자 디스플레이를 위한 적외선 램프 소스를 활용한 열 전사 픽셀 패터닝

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/bync/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

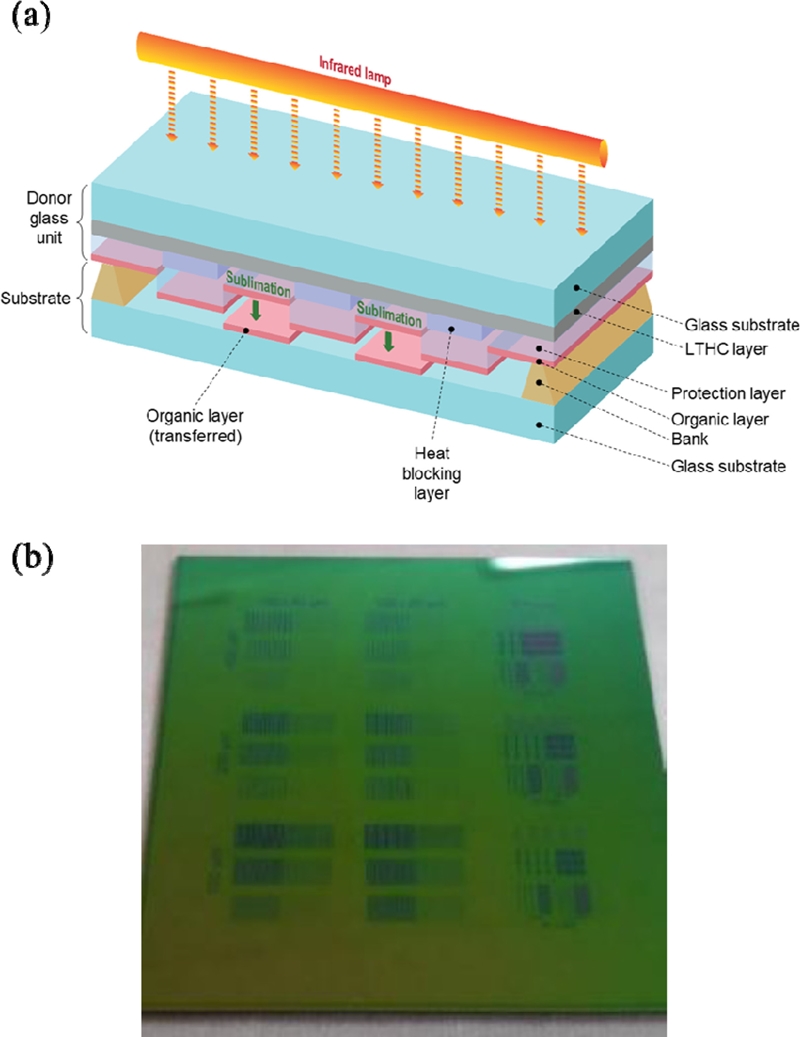

This study proposes a pixel-patterning method for organic light-emitting diodes (OLEDs) based on thermal transfer. An infrared lamp was introduced as a heat source, and glass type donor element, which absorbs infrared and generates heat and then transfers the organic layer to the substrate, was designed to selectively sublimate the organic material. A 200 nm-thick layer of molybdenum (Mo) was used as the light-to-heat conversion (LTHC) layer, and a 300 nm-thick layer of patterned silicon dioxide (SiO2), featuring a low heat-transfer coefficient, was formed on top of the LTHC layer to selectively block heat transfer. To prevent the thermal oxidation and diffusion of the LTHC material, a 100 nm-thick layer of silicon nitride (SiNx) was coated on the material. The fabricated donor glass exhibited appropriate temperature-increment property until 249 °C, which is enough to evaporate the organic materials. The alpha-step thickness profiler and X-ray reflection (XRR) analysis revealed that the thickness of the transferred film decreased with increase in film density. In the patterning test, we achieved a 100 μm-long line and dot pattern with a high transfer accuracy and a mean deviation of ± 4.49 μm. By using the thermal-transfer process, we also fabricated a red phosphorescent device to confirm that the emissive layer was transferred well without the separation of the host and the dopant owing to a difference in their evaporation temperatures. Consequently, its efficiency suffered a minor decline owing to the oxidation of the material caused by the poor vacuum pressure of the process chamber; however, it exhibited an identical color property.

Keywords:

OLED, Pixel patterning, Thermal transfer1. 서 론

유기발광소자(OLEDs, Organic Light Emitting Devices)는 저전압, 높은 색순도, 빠른 응답속도, 높은 명암비 등의 우수한 특성을 보이며 flexible 디스플레이 구현이 용이하여 다양한 디스플레이 어플리케이션에 활용되고 있다 [1-5]. 하지만 대면적, 고해상도 구현에 있어 OLED의 픽셀 형성이 문제점으로 남아있다. 현재 양산에 사용되고 있는 fine metal mask (FMM) 방식은 대면적으로 제작할 경우 마스크 처짐 현상이 있어 제작에 한계가 있다. 또한 마스크를 고해상도로 제작하기 어렵다는 점이 있다. 따라서 이를 해결하기 위한 대체 기술들이 연구되고 있다. 대체 기술 중 하나로 백색 OLED에 color filter를 적용하는 방법이 있다[6]. 이 기술은 대면적 상에 고해상도를 쉽게 구현할 수 있다는 장점이 있지만 color filter의 흡수에 의해서 구동 효율이 저하되는 것이 불가피하다. 잉크젯 프린팅 기술 역시 고해상도 구현이 용이하여 많이 연구되고 있는 기술이다 [7-11].

또 다른 패터닝 기술로는 외부광을 조사하여 donor 기판 상의 유기물을 국부적으로 전사시켜 패턴을 얻는 전사 패터닝 기술이 있다. 대표적으로 레이저 소스를 이용한 LITI (Laser Induced Thermal Imaging) 기술이 보고되고 있다 [12-14]. 이 기술은 레이저가 조사된 부분에서 donor film의 열팽창이 일어나면서 유기박막층과 donor film, 유리 기판 사이의 접착력과 응집력 차이에 의해 기판 상에 전사되는 원리를 이용하는 방법이다. 이 방법은 라미네이션 메커니즘을 통해 층이 전사되는 방법이기 때문에 여러 층을 한번에 전사가 가능하다는 장점이 있다. 그러나 이 방법은 비진공 상태에서 전사가 진행되며 레이저 가열 시 donor film에서 발생하는 outgassing에 의해 유기물의 손상 및 공정 시 donor film 직접 접촉함에 따라 발생하는 유기물의 오염이 발생할 가능성이 있어 효율 및 수명이 저하된다는 문제점이 있다. 또 다른 패터닝 기술로는 Radiation Induced Sublimation Transffer (RIST) 기술이 있다 [15]. 이 기술은 라미네이션 메커니즘 대신 승화를 이용하는 방식으로, 적외선 레이저가 노출된 부분에만 선택적으로 가열되면서 유리 기판에 증착되는 방식이다. 이 방식의 경우 donor film 상의 유기물과 유리 기판이 직접 접촉하지 않으므로 유기물의 오염이 발생할 가능성이 적고, 진공 챔버 내에서 공정이 진행되므로 유기물의 열화가 발생할 가능성도 적은 방법이다. 그러나 여전히 donor 기판으로 polyimide 기판을 사용하므로 레이저 조사 시 열에 의한 outgassing이 발생하는 문제가 발생한다. 따라서 이를 개선하여 유리 기판을 donor 기판으로 사용한 Laser Induced Pattern-wise Sublimation (LIPS) 기술이 보고되었다[16]. 이 기술은 패터닝 원리가 RIST와 유사하지만 donor 기판으로 유리를 사용하므로 레이저 가열시 outgassing이 발생하지 않아 유기물이 손상될 가능성이 좋다. 하지만 레이저를 열원으로 사용하기 때문에 레이저의 높은 에너지에 의해 유기물이 열화될 가능성이 있다.

본 연구에서는 레이저 광원 대신 일반 적외선 램프를 열 광원으로 사용하여 전사 패터닝이 가능한 donor glass를 설계 및 제작하여 패터닝 평가를 진행하였다. 또한 전사 전후 유기 박막의 특성 변화 여부를 확인하였다. 또한 발광층을 전사하여 적색 인광 OLED 소자를 제작하여 증착 공정 기반의 OLED 소자와 성능을 비교하였다.

2. 연구 방법

2.1 열 전사 장비 구성

본 연구에서 유기물을 열전사 하기 위해 전사 챔버, 진공 펌프 및 적외선 램프 하우징으로 구성된 열 전사 장비를 구축하였다. 우선 전사 챔버는 유리 기판과 donor glass를 합착할 수 있도록 홀더를 제작하였고 적외선이 donor glass 전면에 조사될 수 있도록 quartz glass 창을 도입하였다. 고진공 환경에서 유기물이 전사될 수 있도록 oil rotary pump 및 turbo molecular pump를 연결하여 전사 챔버의 진공도가 약 10-5 torr이하로 유지될 수 있도록 하였다. 적외선 램프 하우징은 근적외선에서 중적외선 범위 (800-2,000 nm)의 발광 파장을 갖고 최대 온도가 430 °C인 5.0 kW 출력의 램프를 적용하였다. 또한 노광 시간을 제어할 수 있도록 수동 셔터를 설치하였다.

2.2 전사 공정 실험

Donor glass의 유기물 전사 가능성을 확인하기 위해 TMC 사의 THERMAX 온도 테이프를 사용하여 donor glass의 표면 온도를 측정하였다. 표면 온도 측정 시 적외선 램프의 세기를 일정히 유지하기 위해 120초간 aging 후 진행하였다.

Donor glass의 유기물 전사 능력을 파악하기 위해 donor glass 상에 Ir(ppy)3를 10 wt%로 도핑한 Bepp2 층 40 nm를 증착한 후 전사를 진행하였다. 이 때 donor glass와 유리 기판 사이의 거리를 유지하기 위해 500 nm 두께의 bank가 형성 되어있는 유리 기판을 사용하였다. 전사된 유기물의 전사 정밀도 확인을 위해 Olympus 사의 MX61T-874MU 광학 현미경을 사용하였다.

전사 전후의 도핑 농도 변화 및 균일성을 파악하기 위해 photoluminescence (PL) 스펙트럼 변화를 관찰하였다. 여기서는 Ir(mphmq)2(acac)를 3 wt%로 도핑한 Bebq2 층을 사용하였다. PL 스펙트럼 관찰에는 JASCO사의 FP-6500을 사용하였다.

전사 전후 박막의 두께변화와 밀도 변화를 파악하기 위해 Kosaka Laboratory 사의 Surfcorder ET3000 alpha step profiler를 통해 두께를 측정하였고, 밀도의 경우 X-ray reflectivity (XRR) 분석을 통해 산출하였다. XRR 측정은 PANalytical X’Pert PRO X-ray diffractometer를 사용하였다.

2.3 증착 및 전사 공정 OLED 소자 제작 및 평가

적색 인광 OLED 소자는 150 nm 두께의 인듐 주석 산화물 (ITO, indium-tin-oxide) 기판 상에 제작되었으며, 기판은 acetone, isopropyl alcohol 및 deionized water 순서로 초음파 세정기 내에서 세정 작업을 한 후 600초간 ultraviolet-ozone 처리를 하였다. 유기물 층 및 전극 층은 약 2.0 × 10-7 torr의 고진공 환경의 진공 챔버 내에서 thermal evaporation 공정을 통해 제작하였다. 소자 제작 후 수분 및 산소의 영향을 없애기 위해 흡습제를 붙인 glass can을 이용하여 봉지하였다.

소자 제작 후 Keithley 2635 소스 미터 유닛과 Konica Minolta CS-100A 휘도 색차계 및 Konica Minolta CS-2000 spectrophotometer를 이용하여 소자의 전류-전압-휘도 특성, 효율 특성 및 electroluminescence (EL) 스펙트럼을 측정하였다.

3. 결과 및 고찰

3.1 Donor glass 설계 및 제작

Donor glass 에는 Mo(molybdenum)을 광-열 변환 (Light-to-heat conversion, LTHC)층 재료로 선정하여 200 nm 두께로 사용하였다. 또한 광-열 변환층의 산화 및 열에 의한 확산을 방지하기 위해 질화 SiNx를 100 nm 두께로 보호층으로 적용하였다. 또한 패턴 형성을 위해 열이 선택적으로만 전달될 수 있도록, 전사가 되지 않아야 하는 영역에는 열 전도율이 낮은 SiO2를 300 nm로 도입하였다. Donor glass의 구조 및 제작 결과를 Fig. 1에 도시하였다.

3.2 전사 공정 검증 실험

우선 제작된 donor glass의 유기물 전사 가능성을 확인하기 위해 적외선 노광 후 donor glass의 표면 온도를 온도 테이프로 측정하였다. 그 결과 표면 온도가 254 °C까지 증가하는 것을 확인하였다. 일반적인 유기물의 증착 온도 범위가 약 160-250 °C인 점을 고려하면 이는 donor glass가 유기물을 승화시키기 충분한 온도이다.

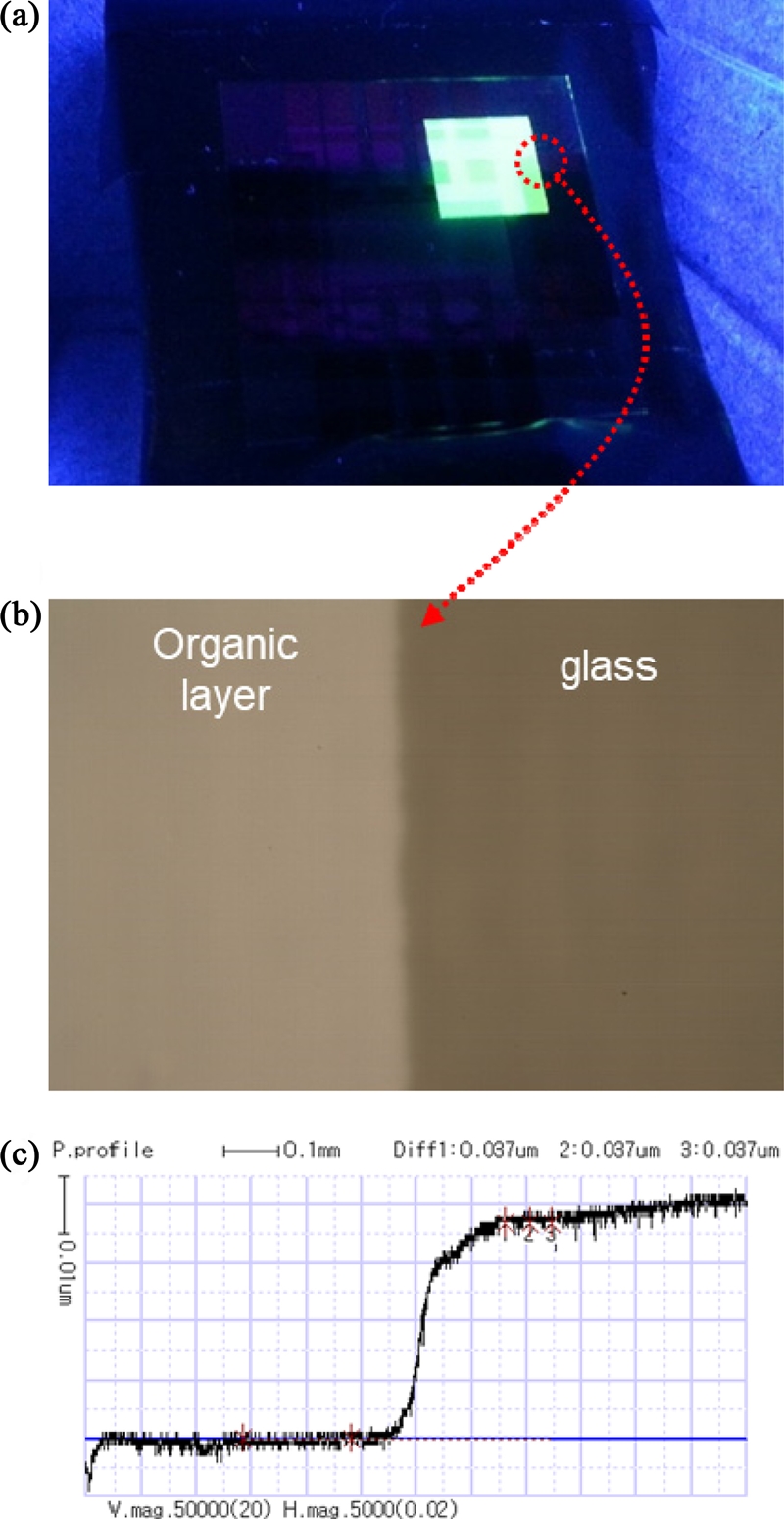

우선 정밀 패턴을 얻기 전에 유기물의 승화 여부를 파악하기 위해 40 nm 두께의 Bepp2 : 10 wt% Ir(ppy)3 층을 무패턴으로 전사하였다. 노광 시간을 5초로 하여 전사한 결과 Fig. 2(a)와 같이 기판으로 전사가 잘 되었음을 확인하였다. Alpha step profiler를 통한 두께 측정 결과 약 37 nm로 3 nm의 두께 감소 현상을 보였다. 이러한 두께 감소의 원인이 박막의 밀도 증가에 기인하는 것으로 가정하고 박막 밀도 변화를 파악하기 위해 XRR 분석을 수행하였다.

The results of transfer process validity test ; (a) image of transferred organic layer on glass substrate, (b) microscopic image of transferred organic layer with 50x magnification, (c) alpha step profile result

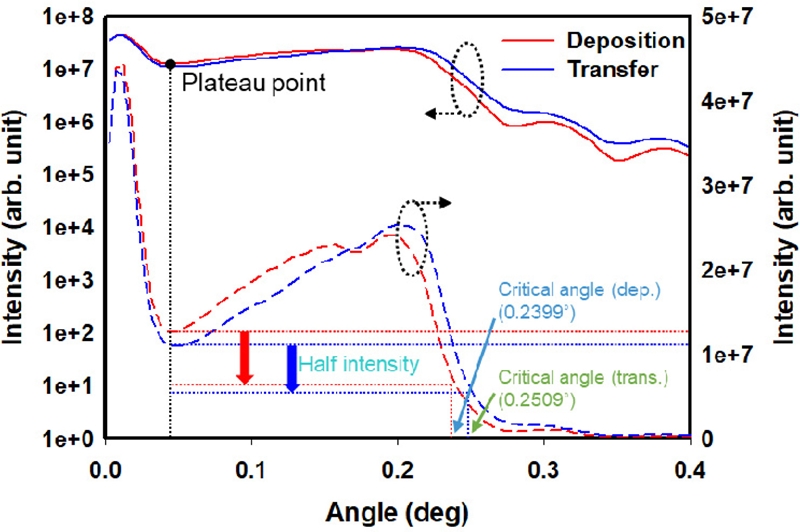

XRR 분석을 통해 박막의 임계각 값을 구하면 박막의 밀도를 계산할 수 있다 [17]. 박막의 임계각은 대부분의 경우 XRR의 intensity를 상용 로그 축으로 표현하였을 때 plateau point에서의 intensity값이 절반으로 감소하는 지점으로 결정할 수 있다 [18]. 이를 통해 각 박막의 임계각을 구하면 Fig. 3에 도시된 것과 같이 증착 박막의 경우 0.2399°, 전사 박막의 경우 0.2509°로 추산되었다. 박막의 밀도(ρ)와 임계각(θc) 사이에는 다음과 같은 관계식이 성립한다[18].

| (1) |

여기서 A는 질량수, re는 전자의 반경, λ는 X-ray의 파장, z는 원자번호, NA는 아보가드로 수이다. 여기서는 증착 박막과 전사 박막의 상대 밀도 변화만을 파악하면 되므로 증착 박막과 전사 박막의 임계각을 각각 θc,dep, θc,trans로, 밀도를 각각 ρ c,dep, ρ c,trans로 나타내었을 때 다음과 같이 나타낼 수 있다.

| (2) |

따라서 식 (2)와 XRR 결과로부터 구한 임계각을 통해 계산한 결과 전사 박막의 밀도가 증착 박막 대비 약 1.1배 더 높은 것으로 계산되었다(ρ c,trans=1.0938 ρ c,dep). 따라서 밀도 증가에 따른 두께 감소 비율은 약 9.1%로, 이는 실제 박막 두께 측정 결과와 비교하였을 때 거의 일치한다. 따라서 박막 전사 시 유기물의 손실이 거의 없이 박막이 전사되는 것을 확인하였다.

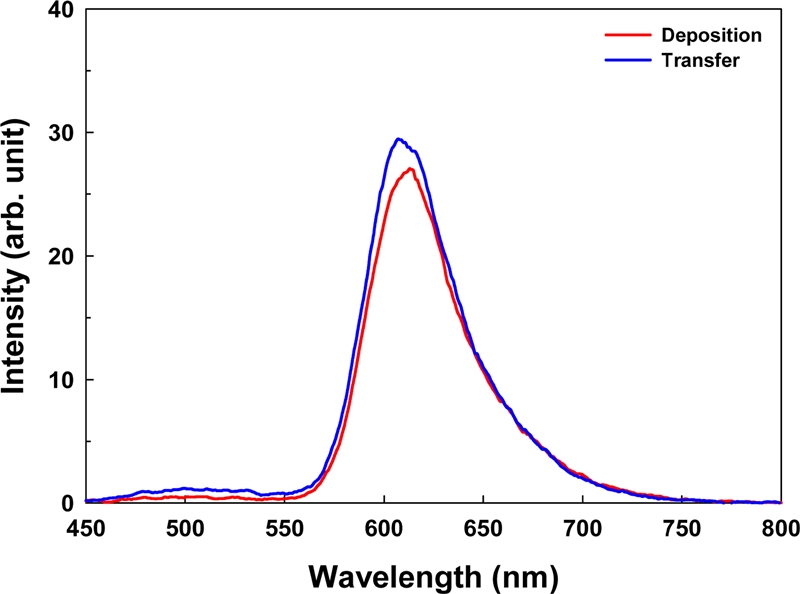

승화 기반의 전사 공정의 경우 발광층 전사 시 호스트와 도펀트의 승화 온도 차이에 의해 도핑 특성이 변화될 우려가 있다. 따라서 PL 스펙트럼을 측정하여 스펙트럼 세기 변화 및 호스트 스펙트럼 발생 여부를 파악하였다. PL 평가에는 Bebq2:3 wt% Ir(mphmq)2(acac) 적색 인광 발광층을 사용하였다. 이 때 excitation wavelength는 두 박막의 흡광도가 최대로 나타나는 420 nm로 설정하였다. PL 스펙트럼을 비교한 결과 Fig. 4에 도시된 것과 같이 증착 박막과 전사 박막과의 발광 세기에 거의 차이가 없음을 확인하였다. 또한 호스트의 PL 스펙트럼도 거의 발생하지 않았다. 따라서 전사 시 승화 온도 차이에 의한 호스트와 도펀트의 분리가 거의 발생하지 않음을 확인할 수 있다.

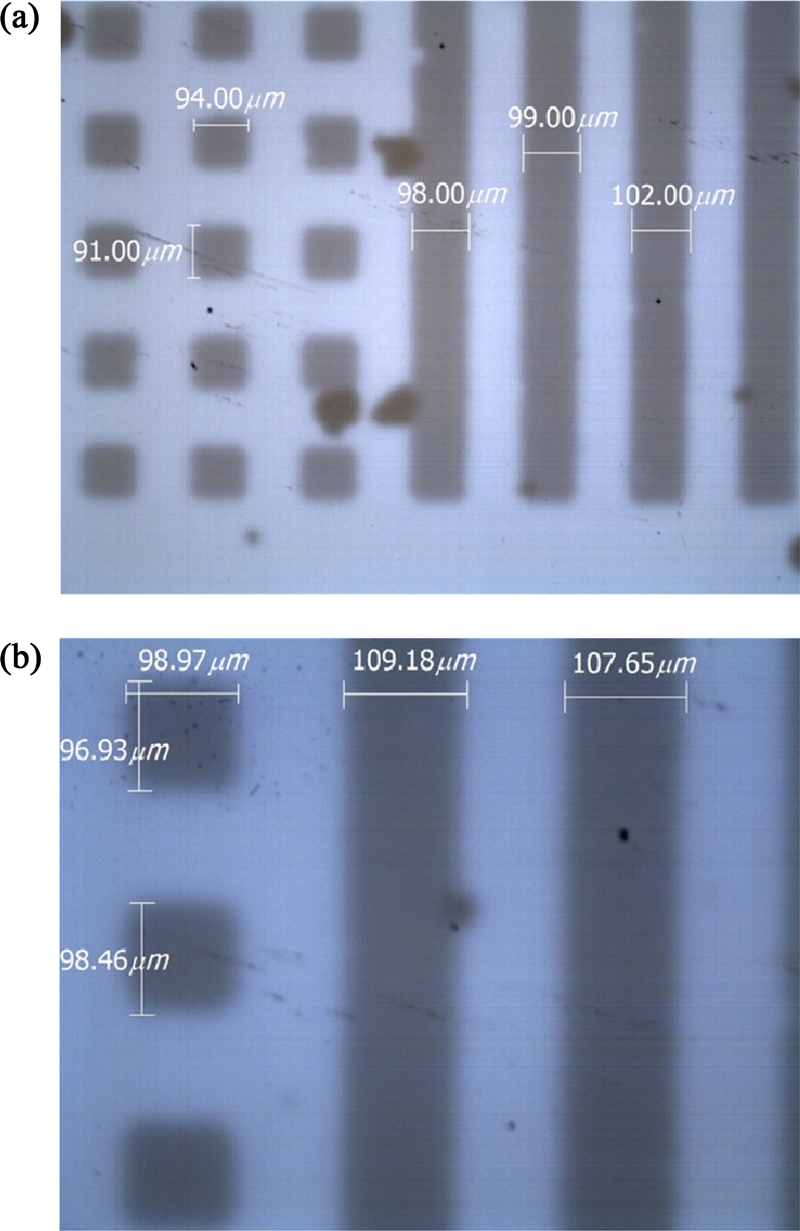

또한 제작된 donor glass의 패턴 형성 능력을 확인하기 위해 패턴 된 heat blocking layer가 삽입된 donor glass를 이용하여 패터닝 실험을 진행하였다. 패터닝은 100 μm두께의 선 패턴과 도트 패턴으로 진행하였다. 전사 결과 Fig. 5에 나타난 것과 같이 평균 편차가 100±4.49 μm인 선 패턴과 도트 패턴을 확보하였다. 따라서 제작된 donor glass가 높은 전사 정밀도를 갖는다는 것을 확인하였다.

3.3 소자 제작 및 특성 평가

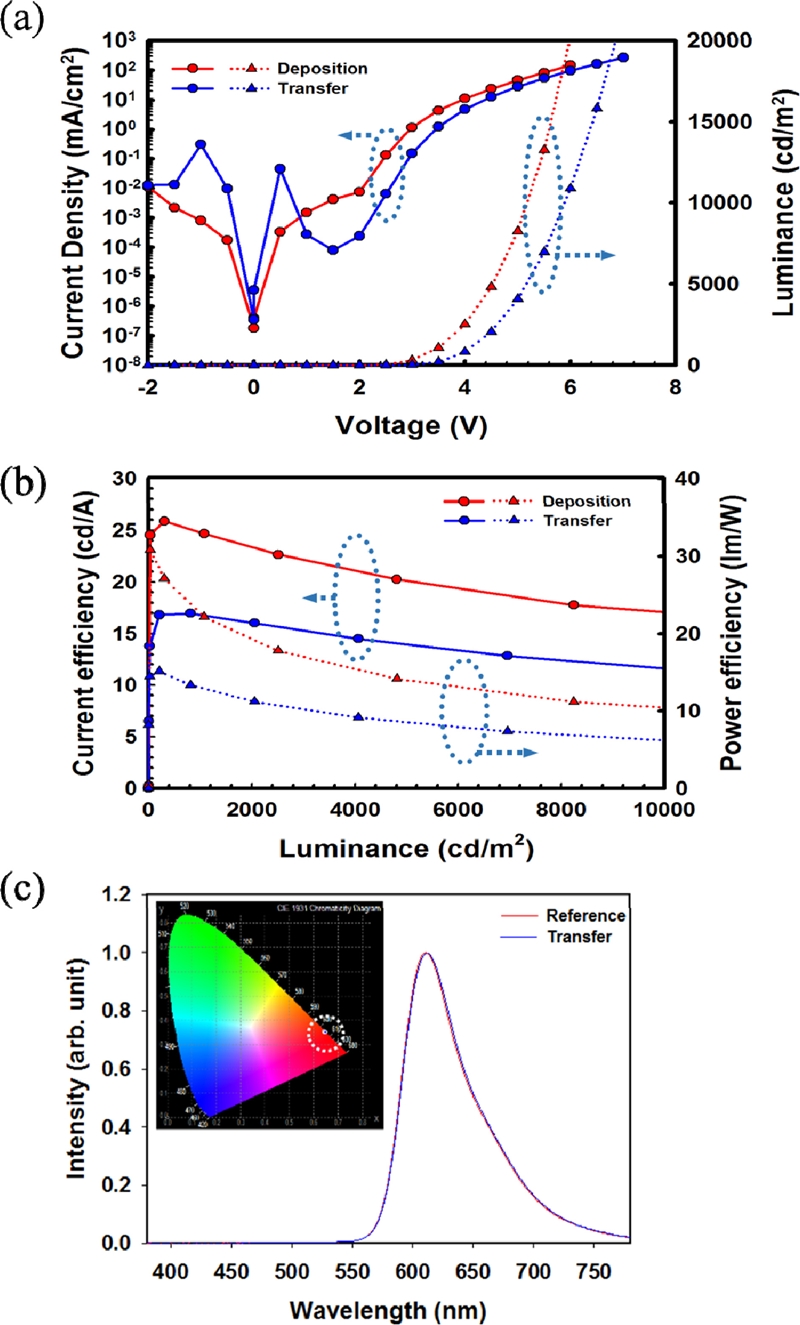

전사 공정 시 유기물 열화 발생 여부를 파악하기 위해 적색 인광 소자를 제작하였다. 소자 구조는 ITO (150 nm) / DNTPD (40 nm) / Bebq2:3wt% Ir(mphmq)2(acac) (30 nm) / Bebq2 (20 nm) / LiF (1.5 nm) / Al (100 nm)를 사용하였으며, 전사 소자의 경우 적색 인광 발광층을 제외한 모든 층을 증착 공정으로 제작하였다. 증착 소자와 전사 소자의 성능 비교 결과가 Fig. 6 및 Table 1에 정리되어 있다. 전사 소자의 경우 구동전압이 소폭 상승하였고, 전류 효율 특성이 다소 저하되는 특성을 보였으나 색 특성은 동일한 것을 확인할 수 있다. 이러한 구동 전압 상승 문제는 유기물 전사 시 thermal evaporator에서 전사 챔버로 기판 이동 시에 진공도가 좋지 못하기 때문에 정공 전달층인 DNTPD에 열화가 발생하기 때문으로 해석된다. 실제로 전류 이동 특성에서 전사 소자가 더 낮은 전류 이동 특성을 보이며, 저전압 영역에서 일부의 누설 전류가 발생하는 것으로 보아, 챔버 이동시 정공 전달층의 열화로 인한 것으로 예상된다. 따라서 진공도가 일정한 유지되는 환경에서 전사 공정이 수행될 경우 증착 소자에 준하는 소자 특성을 보일 것으로 예상된다. 또한 두 소자 모두 색 특성이 일치하는 것으로 볼 때 발광층이 전사될 때 호스트와 도펀트의 분리 없이 전사가 이루어지는 것을 알 수 있다.

Each performance of deposited and transferred device ; (a) current density and luminance versus voltage, (b) current and power efficiency versus luminance, (c) EL spectra and CIE 1931 color coordinator (inset)

4. 결 론

본 연구에서는 고해상도 OLED 구현을 위한 열 전사 기술 기반의 유기물 패터닝 donor glass를 연구하였다. 이 donor glass는 패턴된 heat blocking layer를 도입하여 유기물로의 열 전달이 선택적으로 이루어지도록 설계하였다. 제작된 donor glass를 평가한 결과 전사 시 유기물의 손실 및 도핑 특성의 변화가 거의 없이 유기 박막이 전사되는 것을 확인하였으며 100 μm 패턴을 전사하였을 때 평균 편차가 ±4.49 μm인 높은 전사 정밀도를 확보하였다. 소자 특성의 경우 유기물 열화에 의한 소자 특성 저하가 다소 있으나 진공도를 일정히 유지한 상태에서 공정이 진행된다면 소자의 열화가 거의 없을 것으로 예상된다. 따라서 본 기술을 적용할 경우 대면적, 고해상도 OLED 디스플레이 제작이 용이할 것으로 기대한다.

Acknowledgments

이 성과는 과학기술정보통신부의 재원으로 한국연구재단 (NRF-2019R1C1C1005258) 및 정보통신기획평가원 (2018-0-00988)의 지원 및 산업통상자원부의 재원으로 한국산업기술평가관리원 (20002655)의 지원을 받아 수행된 연구임

References

-

J. R. Sheats, H. Antoniadis, M. Hueschen, W. Leonard, J. Miller, R. Moon, D. Roitman, and A. Stocking, “Organic Electroluminescent Devices”, Science, Vol. 273, Issue. 5277, pp. 884–888, 1996.

[https://doi.org/10.1126/science.273.5277.884]

-

Z. Shen, P. E. Burrows, V. Bulovic, S. R. Forrest, and M. E. Thompson, “Three-Color, Tunable, Organic Light-Emitting Devices”, Science, Vol. 276, Issue. 5321, pp. 2009–2011, 1997.

[https://doi.org/10.1126/science.276.5321.2009]

-

R. H. Friend, R. W. Gymer, A. B. Holmes, J. H. Burroughes, R. N. Marks, C. Taliani, D. D. C. Bradley, D. A. Dos Santos, J. L. Bredas, M. Logdlund, and W. R. Salaneck, “Electroluminescence in conjugated polymers”, Nature, Vol. 397, pp. 121–128, 1999.

[https://doi.org/10.1038/16393]

-

R.-P. Xu, Y.-Q. Li, and J.-X. Tanga, “Recent advances in flexible organic light-emitting diodes”, J. Mater. Chem. C, Vol. 4, Issue. 39, pp. 9116-9142, 2016.

[https://doi.org/10.1039/C6TC03230C]

- S. -J. Zou, Y. Shen, F. -M. Xie, J.-D. Chen, Y. -Q. Li, and J. -X. Tang, “Recent Advances in Organic Light-Emitting Diodes: Toward Smart Lighting and Displays”, Mater. Chem. Front., Accepted Manuscript, 2020.

-

L. Merklein, D. Daume, F. Braig, S. Schlisske, T. Rödlmeier, M. Mink, D. Kourkoulos, B. Ulber, M. D. Biase, K. Meerholz, G. Hernandez-Sosa, U. Lemmer, H. M. Sauer, E. Dörsam, P. Scharfer, and W. Schabel, “Comparative Study of Printed Multilayer OLED Fabrication through Slot Die Coating, Gravure and Inkjet Printing, and Their Combination”, Colloids Interfaces, Vol. 3 Issue. 1, No. 32, 1-17, 2019.

[https://doi.org/10.3390/colloids3010032]

-

A. D. Arnold, P. E. Castro, T. K. Hatwar, M. V. Hettel, P. J. Kane, J. E. Ludwicki, M. E. Miller, M. J. Murdoch, J. P. Spindler, S. A. Van Slyke, K. Mameno, R. Nishikawa, T. Omura, and S. Matsumoto, “Full-color AMOLED with RGBW pixel pattern”, SID J., Vol. 13, No. 6, pp. 525-535, 2005.

[https://doi.org/10.1889/1.1974009]

-

T. R. Hebner, C. C. Wu, D. Marcy, M. H. Lu, and J. C. Sturm, “Ink-jet printing of doped polymers for organic light emitting devices”, Appl. Phys. Lett., Vol. 72, No. 5, pp. 519-521, 1998

[https://doi.org/10.1063/1.120807]

-

S.-C. Chang, J. Liu, J. Bharathan, Y. Yang, J. Onohara, and J. Kido, “Multicolor Organic Light-Emitting Diodes Processed by Hybrid Inkjet Printing”, Adv. Mater., Vol. 11, No. 9, pp. 734-737, 1999.

[https://doi.org/10.1002/(SICI)1521-4095(199906)11:9<734::AID-ADMA734>3.0.CO;2-D]

-

S. -H. Jung, J. -J. Kim, and H. -J. Kim, “High performance inkjet printed phosphorescent organic light emitting diodes based on small molecules commonly used vacuum process”, Thin Solid Films, Vol. 520, Issue. 23, pp. 6954-6958, 2012.

[https://doi.org/10.1016/j.tsf.2012.07.084]

-

H. Gorter, M. J. J. Coenen, M. W. L. Slaats, M. Ren, W. Lu, C. J. Kuijpers, and W. A. Groen, “Toward inkjet printing of small molecule organic light emitting diodes”, Thin Solid Films, Vol. 532, No. 1, pp. 11-15, 2013.

[https://doi.org/10.1016/j.tsf.2013.01.041]

-

S. T. Lee, J. Y. Lee, M. H. Kim, M. C. Suh, T. M. Kang, Y. J. Choi, J. Y. Park, J. H. Kwon, H. K. Chung, J. Baetzold, E. Bellmann, V. Savvateev, M. Wolk, and S. Webster, “21.3: A New Patterning Method for Full-Color Polymer Light-Emitting Devices: Laser Induced Thermal Imaging (LITI)”, SID Symp. Di. Tech. Pap., Vol. 33, Issue. 1, pp. 784-787, 2002.

[https://doi.org/10.1889/1.1830899]

-

J. Y. Lee, and S. T. Lee, “Laser-Induced Thermal Imaging of Polymer Light-Emitting Materials on Poly(3,4-ethylenedioxythiophene): Silane Hole-Transport Layer”, Adv. Mater., Vol. 16, Issue. 1, pp.51-54, 2004

[https://doi.org/10.1002/adma.200305699]

-

M. B. Wolk, S. Lamansky, W. A. Tolbert, “36.2: Invited Paper: Progress in Laser Induced Thermal Imaging of OLEDs”, SID Symp. Di. Tech. Pap., Vol. 39, Issue. 1, pp. 511-514, 2008.

[https://doi.org/10.1889/1.3069713]

-

M. Boroson, L. Tutt, K. Nguyen, D. Preuss, M. Culver, and G. Phelan, “16.5L: Late-News Paper: Non-Contact OLED Color patterning by Radiation Induced Sublimation Transfer (RIST)”, SID Symp. Di. Tech. Pap., Vol. 36, No. 1, pp. 972–975, 2005.

[https://doi.org/10.1889/1.2036612]

-

T. Hirano, K. Matsuo, K. Kohinata, K. Hanawa, T. Matsumi, E. Matsuda, R. Matsuura, T. Ishibashi, A. Yoshida, and T. Sasaoka, “53.2:Distinguished Paper: Novel Laser Transfer Technology for Manufacturing Large-Sized OLED Displays”, SID Symp. Di. Tech. Pap., Vol. 38, No. 1, pp. 1592–1595, 2007.

[https://doi.org/10.1889/1.2785623]

-

P. Bergese, E. Bontempi, and L.E. Depero, “A simple solution to systematic errors in density determination by X-ray reflectivity: The XRR-density evaluation (XRR-DE) method”, Appl. Surf. Sci., Vol. 253, Issue. 1, pp. 28-32, 2006.

[https://doi.org/10.1016/j.apsusc.2006.05.067]

- V. Holy, U. Pietsch, and T. Baumbach, High Resolution Xray Scattering from Thin Films and Multilayers, Springer, New York, pp. 17-37, 120-128, 1999.