수열합성된 황화아연 나노입자의 소결 압력에 따른 중적외선향상에 관한 연구

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/bync/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This study investigated the influence of various sintering pressures of ZnS nanoparticles prepared by hydrothermal synthesis performed at 220 °C for 20 h. The hydrothermally synthesized ZnS nanoparticles formed a cubic phase. The ZnS nanoparticles were sintered using a hot-press process at 850 °C for 2 h under pressures of 10, 20, 30, 40, 50, 60, and 70 MPa. The ZnS ceramics indicate the cubic phase is the major phase and the hexagonal phase is the minor phase. In the ZnS ceramics, as the sintering pressure increased, a decrement in the hexagonal phase was confirmed. When the sintering pressure equaled or exceeded 30 MPa, the transmittance and density improved with reductions in porosity and hexagonal phase. A sintering pressure of 60 MPa delivered the highest transmittance (69.7%).

Keywords:

ZnS nanoparticles, hydrothermal synthesis, hotpress sintering, optical properties, infrared lens1. 서 론

황화아연(Zinc sulfide, ZnS)은 초기에 발견된 반도체 중 하나로 넓은 밴드 갭 (3.72~3.77eV) 및 높은 굴절율로 인해 발광 다이오드(light-emitting diodes), 디스플레이(displays), 센서(sensors), 적외선 윈도우(infrared windows), 광촉매(photocatalysts)등 다양한 분야에 연구되고 있는 물질이다[1-3]. 또한 일반적으로 ZnS는 저온에서 sphalerite 구조를 갖는 입방정 구조와 고온(1020°C)에서 wurtzite 구조를 갖는 육방정 구조가 있으며 광학적 분야에 활용하기 위해서는 광학적 이방성이 없는 입방정 구조의 ZnS를 유지해야 할 필요성이 있다[4]. 또한 다양한 결함에 의한 산란을 줄여야 하기 때문에 고밀도 형태의 성형이 필수적이다[5]. ZnS의 우수한 광학적 특성을 위해 고밀도, 저결함 및 분해를 억제할 수 있는 성형법으로 chemical vapor deposition (CVD, 화학 기상 증착)법이 있으며 이를 상용화 하고 있다[6]. 화학 기상 증착법은 우수한 광학적 특성을 가지는 ZnS 렌즈를 성형할 수 있지만 복잡하고 긴 공정 방법과 공정 비용이 고가이기 때문에 군수용이 아닌 민수용에 적용하기에는 어려움이 있다[7]. 이러한 화학 기상 증착법을 대체할 수 있는 방법으로 spark plasma sintering (SPS, 스파크 플라즈마 소결)과 hot press sintering (HP, 고온 가압 소결) 같은 방법들이 연구되고 있는데[6,8] 특히 고온 가압 소결법을 통한 ZnS 소결체의 소결 방법은 다른 공정 방법에 비해 공정 비용이 저렴하고 공정이 단순하여 대량생산에 적합하다는 장점이 있다[9]. 고온 가압 소결법으로 제조한 ZnS 소결체는 ZnS 나노 분말의 특성에 많은 영향을 받는 것으로 알려져 있기 때문에 ZnS 나노 분말의 특성을 최적화하는 합성법이 필수적이다[10]. ZnS 나노 분말을 합성하는 방법에는 chemical precipitation (화학적 침전), hydrothermal synthesis (수열 합성), solvothermal synthesis (용매열 합성), thermal evaporation (열 증착) 등과 같이 다양하며 이러한 합성법에 따라 ZnS 나노 분말의 형상 및 구조 특성이 달라진다고 알려져 있다[11]. 수열합성법은 다른 합성법에 비해 간단하고 비교적 구조제어가 용이하며 빠른 반응 속도와 분산성 때문에 널리 이용되고 있는 ZnS 분말 합성법이다[11]. 따라서 본 연구에서는 수열합성법으로 단일상의 ZnS 나노 분말을 합성하고 고온 가압 소결법으로 ZnS 소결체를 제조하고자 한다. 또한 고온 가압 소결시 소결 압력은 소결체의 상대밀도 및 기계적 특성에 영향을 미치는 중요한 요소이기 때문에[12] 소결 압력을 달리하여 ZnS 소결체의 결정상 및 미세구조 변화를 분석하고 그에 따른 투과 특성을 확인하고자 한다.

2. 연구 방법

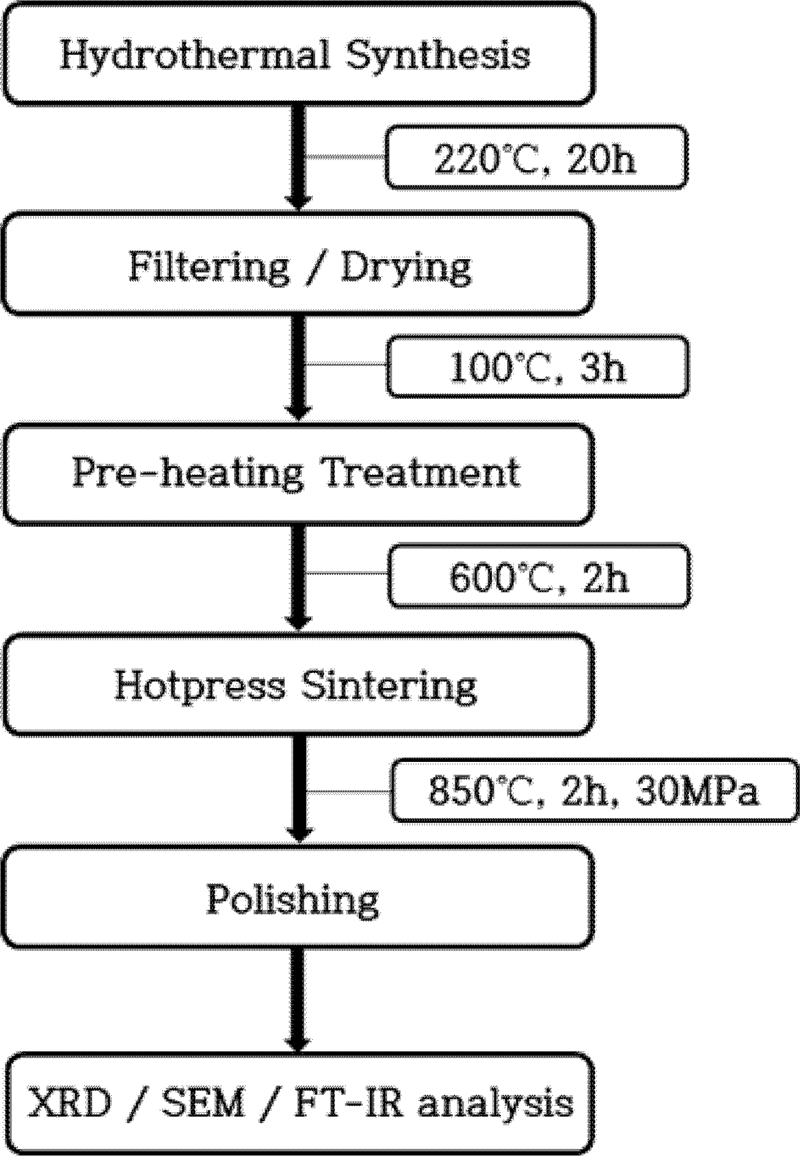

2.1 분말 합성과 사전 열처리

수열합성법으로 고순도 ZnS 나노 분말을 합성하기 위해 ZnSO4·7H2O (고순도화학, 99.9%)와 Na2S·9H2O (Aladdin, 99.99%)를 사용하였다. Zn과 S의 몰비를 1:1.2로 하여 ZnSO4·7H2O와 Na2S·9H2O를 가열자력교반기에서 85°C 30 min 동안 각각 3차 증류수에 용해하였다. 용해된 Na2S·9H2O를 ZnSO4·7H2O에 부어 85°C 1 h 혼합하고 그 혼합액을 500cc 수열합성기에 넣어 오븐에서 220°C 20 h 동안 반응시킨 후 상온에서 3차 증류수로 수세하여 불순물을 제거하였다. 수세가 완료된 ZnS 나노 분말을 오븐에서 100°C 3 h 동안 건조하였다. 건조된 ZnS 나노 분말 내 잔존하는 불순물을 제거하기 위해 알루미나 도가니를 사용하여 진공 분위기에서 600°C 2 h 동안 사전 열처리 하였다.

2.2 고온 가압 소결

고온 가압 소결 장비(HP-10T, HANTECH)를 사용하여 ZnS 나노 분말을 소결하였다. 산화를 방지하기 위하여 진공 분위기 (~10-3 torr)에서 고온 가압 소결을 진행하였고 고온 가압 소결시 ϕ12.5 크기의 SiC mold을 사용하였다. 소결 온도는 육방정 구조의 생성 억제를 위해 비교적 낮은 850°C에서 진행하였고 소결 압력에 따른 ZnS 소결체의 투과 특성을 확인하기 위해 소결 압력은 10, 20, 30, 40, 50, 60, 70 MPa로 가압하고 2 h동안 소결하였다. ZnS 소결체의 파손을 방지하기 위해 유지시간이 끝난 후 바로 압력을 제거하였으며 열충격을 최소화 하기 위해 로냉을 진행하였다. 이와 같은 조건으로 소결이 완료된 ZnS 소결체는 밀도, 구조 및 투과 특성 변화를 분석하기 위해 XRD(DMAX 2500, Rigaku), 주사전자현미경(JSM-7610F, Jeol), 적외선 분광 분석기(FT-IR/FIR Spectrometer Frontier, PerkinElmer)를 이용하여 분석하였다.

Fig. 1은 중적외선 투과용 ZnS 소결체를 위한 ZnS 나노 분말 합성 및 소결에 대한 실험 공정도이다.

3. 결과 및 고찰

3.1 분말 특성

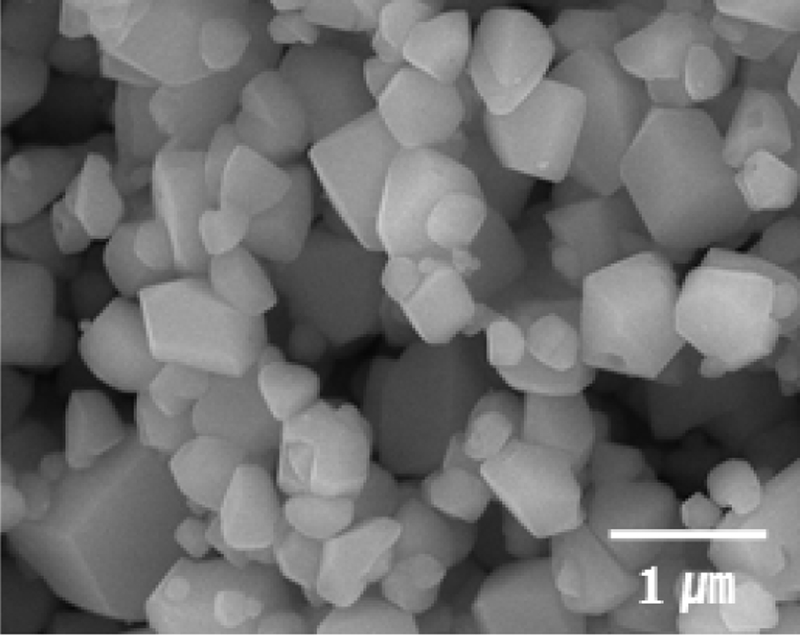

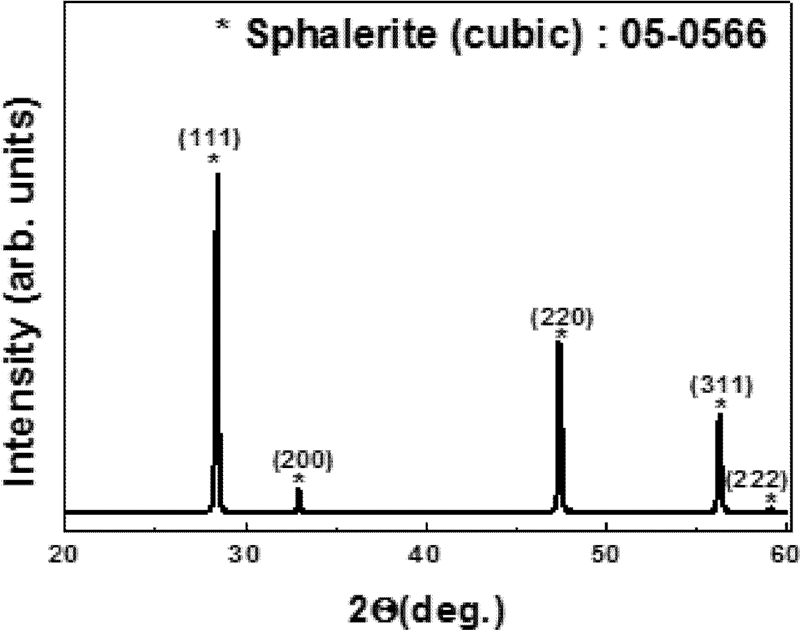

수열합성 및 사전 열처리 후 ZnS 나노 분말의 구조 특성을 확인하기 위해 20~60° 사이의 영역에서 XRD 회절 피크를 분석하였고 그 결과를 Fig. 2에 나타내었다. Fig. 2와 같이 ZnS 입방정상의 회절 피크가 관찰되었으며 ZnS 입방정상의 피크 외에 다른 피크들이 관찰되지 않은 것으로 보아 ZnS 입방정의 단일상이 형성된 것을 알 수 있다. 이때 Debye-Scherrer 공식에 따라 회절 피크의 반치폭(FWHM)을 이용하여 ZnS 나노 분말의 평균 결정립 크기는 66 nm 로 계산되었다.

X-ray diffraction patterns of pre-heattreated (600°C, 2 h) ZnS nanoparticles prepared by hydrothermal synthesis.

ZnS 나노 분말의 구조를 명확하게 확인하기 위해 수열합성 및 열처리 후의 ZnS 나노 분말의 미세구조를 주사전자 현미경을 통해 관찰하였다. Fig. 3은 ZnS 나노 분말의 미세구조 분석 결과이며 ZnS 나노 분말은 약 1 μm 이하의 입자가 불균일하게 존재하는 것을 확인 할 수 있다. 이와 같이 수열합성법을 통해 합성된 ZnS 나노 분말을 이용하여 ZnS 소결체의 소결 압력 변화에 따른 특성을 확인하기 위해 고온 가압 소결하였다.

3.2. 소결체 특성

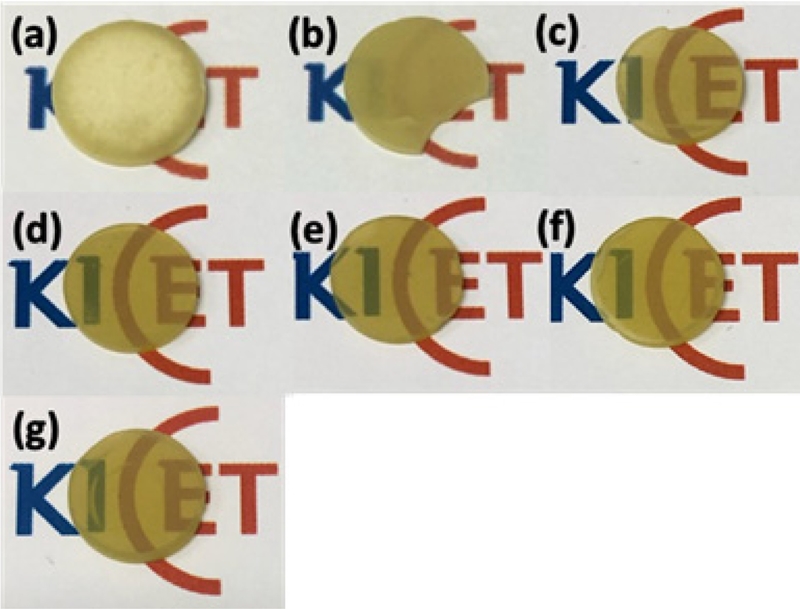

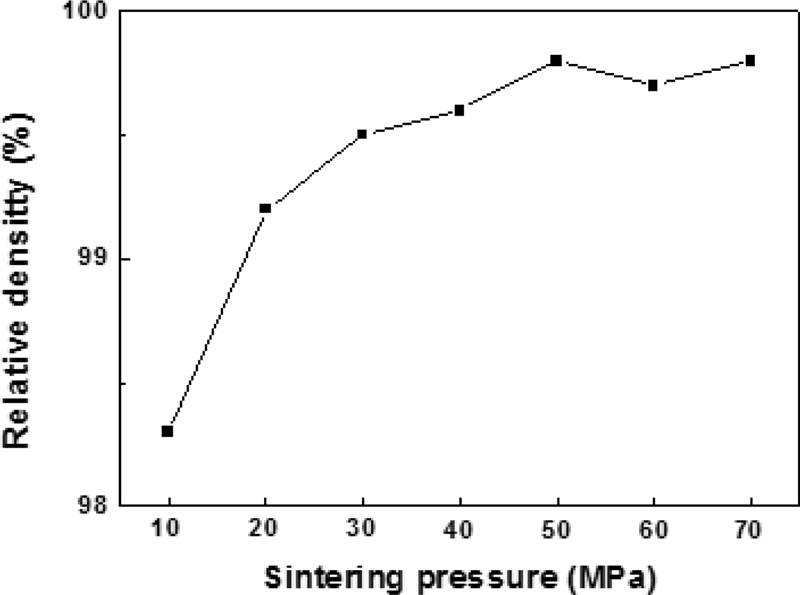

ZnS 나노 분말을 고온 가압 소결 시 소결 압력 거동에 따른 ZnS 소결체의 특성 변화를 확인하기 위해 소결 압력은 10, 20, 30, 40, 50, 60, 70 MPa로 진행하였고 그에 따른 ZnS 소결체의 형상은 Fig. 4에 나타내었다. 이때 ZnS 소결체의 소결 압력에 따른 밀도 변화는 아르키메데스법으로 계산하였고 Fig. 5에 나타내었다. 소결 압력이 10, 20 MPa일 때 충분한 소결이 진행되지 않아 Fig. 4(a,b)와 같이 불투명한 ZnS 소결체를 확인 할 수 있다. 특히 소결 압력이 10 MPa인 ZnS 소결체는 백색을 띄고 98%의 다소 저조한 상대 밀도를 나타내는 것으로 보아 소결이 거의 진행이 되지 않은 것을 알 수 있다. 반면에 소결 압력이 30 MPa 이상일 때 ZnS 소결체는 소결이 잘 진행되어 Fig. 4(c-g), Fig. 5(c-g)와 같이 반투명한 노란빛을 띄는 고밀도 ZnS 소결체를 확보하였음을 알 수 있다. 특히 소결 압력 50 MPa 이상의 ZnS 소결체에서 99.8%의 높은 상대밀도를 확인하였다. 이와 같은 결과를 통해 30 MPa 이상의 소결 압력을 가해야 고밀도의 ZnS 소결체가 형성된다는 것을 알 수 있다.

Photographs of ZnS ceramics processed by hot-pressing at 850°C for 2 hours under (a) 10, (b) 20, (c) 30, (d) 40, (e) 50, (f) 60, and (g) 70 MPa.

Density of ZnS ceramics processed by hot-pressing at 850°C for 2 hours under 10, 20, 30, 40, 50, 60 and 70 MPa.

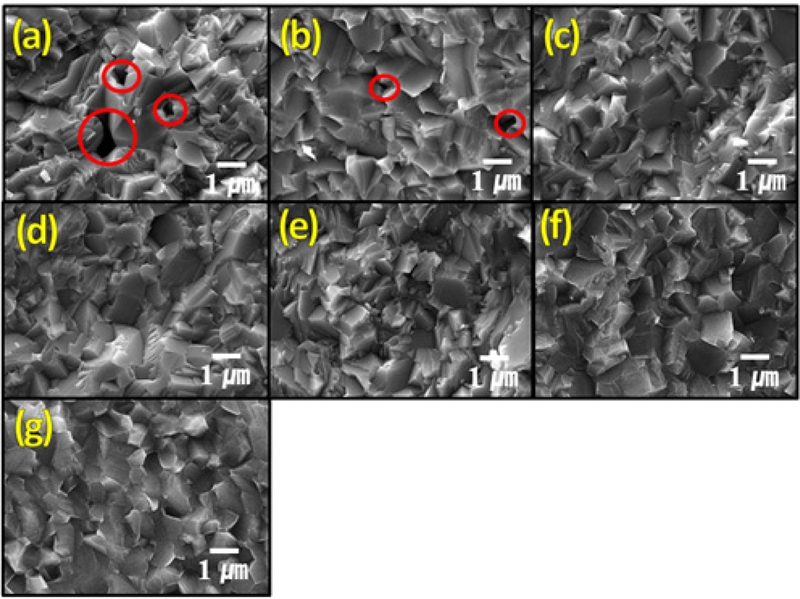

소결 압력 증가에 따른 ZnS 소결체의 밀도 및 구조 변화를 확인하기 위해 주사전자현미경을 이용하여 ZnS 소결체의 단면 을 분석하였다. Fig. 6은 주사 전자현미경을 이용한 ZnS 소결체 의 단면 분석 결과이다. Fig. 6(a, b)에서와 같이 ZnS 소결체는 소결 압력이 10, 20 MPa일 때 다수의 기공(빨간 원)이 관찰되 었고 약 1 μm의 입자크기로 형성되어 있음을 알 수 있다. 이러 한 기공이 저조한 밀도에 영향을 준 것으로 확인된다. 소결 압 력이 30 MPa 이상일 때 ZnS 소결체의 미세구조는 Fig. 7(c-g) 와 같이 기공이 사라지고 매우 치밀한 구조가 형성되었다. 입자 사이즈는 약 1 μm 로 소결 압력 변화가 입자 사이즈에는 영향 을 주지 않는 것으로 확인되었다. 이러한 기공의 감소 및 치밀 화는 광의 산란 감소 효과를 극대화하여 투과도에 긍정적인 영 향을 미치는 것으로 알려져 있다[13].

SEM images of ZnS ceramics processed by hot-pressing at 850°C for 2 hours under (a) 10, (b) 20, (c) 30, (d) 40, (e) 50, (f) 60, and (g) 70 MPa.

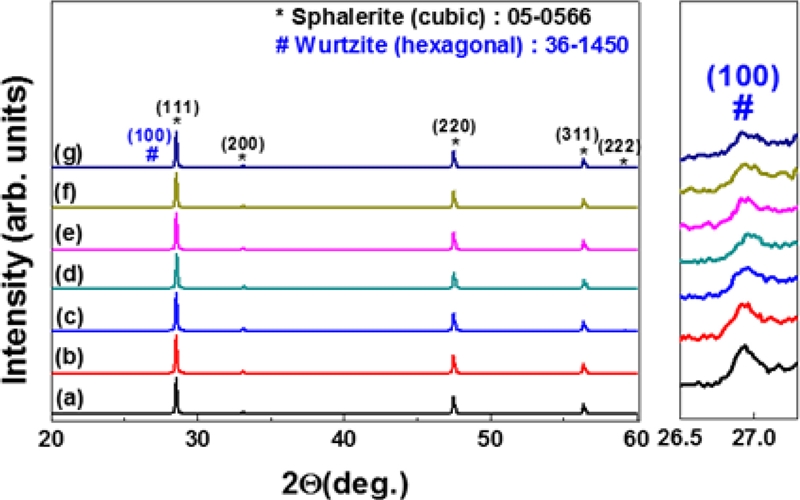

X-ray diffraction patterns of ZnS ceramics processed by hot-pressing at 850°C for 2 hours under (a) 10, (b) 20, (c) 30, (d) 40, (e) 50, (f) 60, and (g) 70 MPa.

ZnS 나노 분말의 소결 압력에 따른 ZnS 소결체의 구조 변화를 확인하기 위해 20~60°사이의 영역에서 XRD 회절 피크 분석 결과를 Fig. 7에 나타내었다. Fig. 7에서와 같이 고온 가압 소결 후 모든 ZnS 소결체의 결정상은 주로 입방정상이 형성되어 있고 Fig. 7의 오른쪽 그림과 같이 약간의 육방정상이 형성된 것을 확인할 수 있다. 일반적으로 ZnS는 고온에서 입방정상이 육방정상으로 상전이 하는 물질로 알려져 있기 때문에 고온에서의 소결이 영향을 미친 것으로 확인된다[4,6]. 또한 소결 압력이 증가함에 따라 육방정상 회절 피크가 소폭 감소하는 것을 확인할 수 있는데 이러한 육방정상 구조는 투과율에 부정적인 영향을 미치는 것으로 알려져 있다[4].

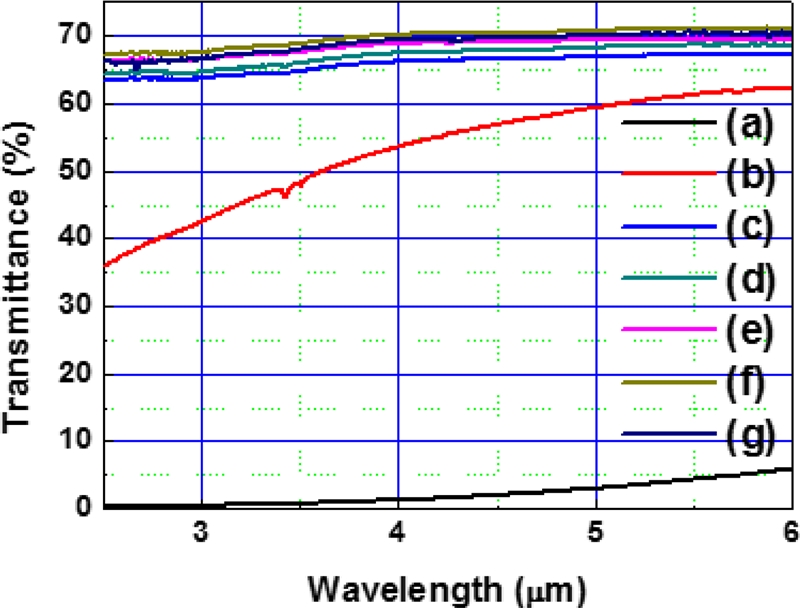

소결 압력에 따른 ZnS 소결체의 기공 감소, 치밀화, 육방정상 회절피크의 감소가 중적외선 영역의 투과율에 미치는 영향을 분석하기 위하여 2.5~6 μm 영역의 적외선 분광분석을 진행하였고 그 결과를 Fig. 8과 Table 1에 나타내었다. Fig. 8에서와 같이 소결 압력이 10 MPa에서 20 MPa 로 증가할 때 투과율이 급격하게 상승한 것을 확인할 수 있다. 이는 Fig. 4에서 소결이 거의 진행되지 않은 것으로 판단되는 ZnS 소결체의 형상과 Fig. 6의 미세구조에서 관찰된 다수의 기공으로 인한 저조한 밀도에 의한 효과로 판단할 수 있다. 또한 전체적인 투과율을 봤을 때 소결 압력이 증가할수록 투과율은 증가하는 것을 알 수 있는데 이는 소결 압력의 증가로 매우 치밀한 구조가 형성되어 광의 산란원이 감소하여 투과율향상에 긍정적인 영향을 준 것으로 판단된다[13].

Infrared transmittance of ZnS ceramics processed by hot-pressing at 850°C for 2 hours under (a) 10, (b) 20, (c) 30, (d) 40, (e) 50, (f) 60, and (g) 70 MPa.

4. 결 론

본 연구에서는 고온 가압 소결법을 이용하여 소결 압력 변화에 따른 ZnS 소결체의 구조특성과 그로 인해 나타나는 투과 특성을 분석하였다. 먼저 수열합성법을 이용하여 입방정상의 단일상인 ZnS 나노분말을 확보하였다. 이를 고온 가압 소결법으로 소결 압력을 달리하였을 때 ZnS 소결체에서는 소결 압력이 증가할수록 기공의 감소, 치밀화 및 육방정상 감소를 확인할 수 있다. 이러한 영향으로 중적외선 영역에서 50 MPa 이상의 소결 압력의 ZnS 소결체가 약 70%의 우수한 투과율을 나타내는 것을 확인할 수 있고 특히 60 MPa의 ZnS 소결체에서 69.7%의 가장 높은 투과율을 나타내었다. 이를 통해 고온 가압 소결법으로 중적외선 영역에서 응용성이 높은 ZnS 소결체의 제조 가능성을 확인하였다.

Acknowledgments

본 연구는 산업통상자원부 및 한국산업기술평가관리원의 소재부품기술개발사업(전략적핵심소재)의 일환으로 수행한 연구과제입니다. (10067243, 스마트기기용 중적외선영역의 보급형 고분산성 TeO2 계 광학 유리 및 저분산성 소결형 ZnS 광학 소재 개발)

References

- A. Rogalski and K. Chrzanowski, “Infrared devices and techniques”, Optoelectron. Rev., Vol. 10, No. 2, pp. 111-136, 2002.

-

M. Bredol and J. Merikhi, “ZnS precipitation: morphology control”, J. Mater. Sci., Vol. 33, No 2, pp. 471-476, 1998.

[https://doi.org/10.1023/A:1004396519134]

-

Y. Li and Y. Wu, “Transparent and Luminescent ZnS Ceramics Consolidated by Vacuum Hot Pressing Method”, J. Am. Ceram. Soc., Vol. 98, No. 10, pp. 2972-2975, 2015.

[https://doi.org/10.1111/jace.13781]

-

C. Chlique, G. Delaizir, O. M. Conanec, C. Roucau, M. Dolle, P. Rozier, V. Bouquet, and X. H. Zhang, “A Comparative Study of ZnS Powders Sintering by Hot Uniaxial Pressing (HUP) and Spark Plasma Sintering (SPS)”, Opt. Mater., Vol. 33, No. 5, pp. 706-712, 2011.

[https://doi.org/10.1016/j.optmat.2010.10.008]

-

Y. D. Kim, K. Sonezaki, H. Maeda, and A. Kato, “Sintering behaviour of monodispersed ZnS powders”, J. Mater. Sci., Vol. 32, No. 19, pp. 5101-5106, 1997.

[https://doi.org/10.1023/A:1018613316157]

- Z. Shizen, M. A. Hongli, R. Jean, M.-C. Odile, A. Jean-Luc, L. Jacques, and Z. Xianghua, “Preparation and hot pressing of ZnS nano powders for producing transparent ceramic”, Optoelectron. Adv. Mater., Vol. 1, No. 12, pp. 667-671, 2007.

-

J. S. Mccoly and B. G. Potter, “Photoluminescence in Chemical Vapor Deposited ZnS: insight into electronic defects”, Opt. Mater. Express, Vol. 3, No. 9, pp. 1205-1575, 2013.

[https://doi.org/10.1364/OME.3.001273]

- C. I. Kim, Y. B. Kim, S. Y. Yeo, Y. W. Hong, J. S. Yun, W. I. Park, Y. H. Jeong, J. H. Cho, and J. H. Paik, “Sintering and Optical Properties of ZnS Nanoparticles Sintered by Spark Plasma Sintering”, J. Korean Inst. Electr. Electron. Mater. Eng., Vol. 30, No. 6, pp. 349-355, 2017.

- T. Ueno, M. Hasegawa, M. Yoshimuri, H. Okada, T. Nishioka, K. Teraoka, A. Fujii, and S. Nakayama, “Development of ZnS Lenses for FIR Cameras”, Electr. Wire Cable Energy, No. 69, pp. 48-53, 2009.

-

C. Chlique, O. Merdrignac-Conanec, N. Hakmeh, X. Zhang, and J. L. Adam, “Transparent ZnS Ceramics by Sintering of High Purity Monodisperse Nanopowders”, J. Am. Ceram. Soc., Vol. 96, No. 10, pp. 3070-3074, 2013.

[https://doi.org/10.1111/jace.12570]

-

X. Fang, T. Zhai, U. K. Gautam, L. Li, L. Wu, Y. Bando, and D. Golberg, “ZnS nanostructures: From synthesis to applications”, Prog. Mater. Sci., Vol. 56, No. 2, pp. 175-287, 2011.

[https://doi.org/10.1016/j.pmatsci.2010.10.001]

-

W. Z. Dong, Q. Q. Lin, Y. T. Li, and W. Huang, “Effect of sintering pressure on hot press sintering of 17Ni/(10NiO-NiFe2O4) cermet”, Mater. Res. Innov., Vol. 18, pp. 510-513, 2014.

[https://doi.org/10.1179/1432891714Z.000000000729]

- C. S. Park, S.Y. Yeo, T. H. Kwon, W. I. Park, J. S. Yun, Y. H. Jeong, Y. W. Hong, and J. H. Paik, “A Study of Middle Infrared Transparent Properties of ZnS Ceramics by the Change of Micro Structure”, J. Korean Inst. Electr. Electron. Mater. Eng., Vol. 30, No. 11, pp. 722-727, 2017.