선박의 수직방향 진동 감쇠를 위한 진동보상기의 개발

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(https://creativecommons.org/licenses/by-nc/3.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

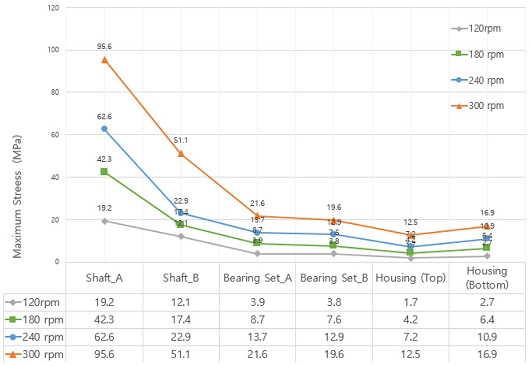

The aim of this study is to develop a vertical vibration compensator that attenuates the vertical vibration of ships. The vibration compensator was designed according to the principle of generating vertical excitation forces by rotating two eccentric bodies of the same mass in opposite directions at the same rotational speed. In addition, the structural stability was analyzed using the finite element method. The maximum stress in the drive shaft was 95.6 MPa, which was approximately 35% of the allowable stress of the shaft material (SM45C, 270 MPa). The acceleration signals of the vibrator compensator body and the testbed were determined to evaluate the efficiency of the vibration compensator and the designed excitation forces. Subsequently, the excitation forces were estimated based on the relationship between force and acceleration. The estimated results were very close to the theoretical values with an error of less than 3%.

Keywords:

Vibration compensator(VC), Fan-shaped unbalanced mass, Vertical vibration damping, Acceleration measurement, Excitation force1. 서 론

선박에서는 프로펠러, 주기관, 발전기, 파도, 유체유동 등에 의해 진동이 유발된다. 선박에 과도한 진동이 발생하면 승객의 안락성이 저하되고 거주하는 승무원의 피로도 증가로 작업 능률이 저하된다. 뿐만 아니라 선체진동은 탑재된 장비나 기기에 오작동 또는 손상을 초래할 수도 있으며 진동에 의해 유발되는 동적응력(dynamic stress)은 선체(hull)나 축계(shaft system)의 피로손상(fatigue failure)을 일으킬 수도 있다[1]. 이러한 진동의 원인은 주로 운동부품의 불평형 관성력 및 동 모멘트에 기인한 것, 실린더내의 주기적 연소압력에 기인한 것, 배기관 내의 압력변동에 기인한 부차적인 것 등이며 주기관의 구동 시 발생한다. 과거의 선박엔진의 경우 캠 구동방식이 체인형이었기 때문에 체인 측에 밸런스 웨이트를 설치하여 엔진 구동 시 발생하는 진동을 저감하였지만, 전자식 엔진의 보급화로 엔진 내부구조가 변경되어 해당 장치의 장착이 불가능하여 별도의 외부 진동 저감 장치를 설치하여 진동을 저감하고 있다. 또한 최근에는 에너지 절약, 고효율을 위하여 디젤기관이 대구경, 장행정, 소수실린더 저속 2행정 추세에 있기 때문에 적은 수의 실린더로 높은 출력을 필요로 한다[2-5]. 필연적으로 주기관 구동으로 인한 기진력이 커짐에 따라 높은 제어력을 가지는 진동 저감 장치를 요구하고 있다. 따라서 본 논문에서는 기존의 100 KN 진동 저감장치를 보완하여 400 KN 까지 불평형 기진력을 조절할 수 있는 장치를 개발하고 정적, 동적 구조안정성을 평가하기 위해 FEM 해석을 수행하였으며, 보상기의 수행성능을 평가하기 위해 가속도를 계측하여 가진력을 추정하였다.

2. 선박용 진동보상기의 설계

2.1 진동보상기의 수학적 모델링

선박의 기진력은 주기관과 프로펠러에서 주로 발생한다.

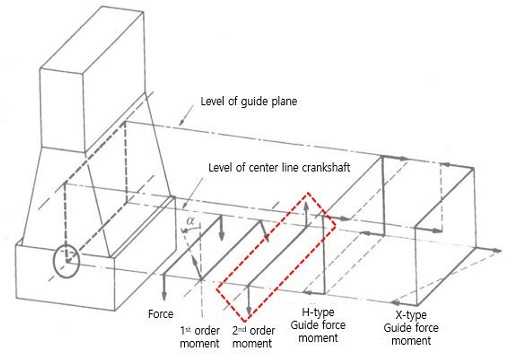

주기관에서 발생하는 기진력은 피스톤 및 커넥팅로드 등 왕복동 기구의 크랭크 운동에 기인하며 1차 모멘트 및 2차 모멘트 성분이 지배적이다[6]. 저속 2행정 디젤엔진 기관은 설계 및 구조에서 4, 5, 6 기통 기관들은 100TON-M를 초과하는 불평형 모멘트가 존재한다. 선박의 선체 고유진동수는 통상 기관 항해 속도의 2차 모멘트 성분 근처에서 발생하는 경우가 많고, 이로 인한 기관의 불평형 모멘트에 의한 선체 공진이 유발된다. 이러한 2차 불평형 모멘트는 선체의 상하진동을 발생시키게 된다. 이를 해결하기 위해 진동보상기를 선박내 스티어링 기어 룸에 설치하여 선박의 주기관 회전수의 2배로 회전하는 반대 위상의 상하 진동을 발생시켜 2차모멘트를 감쇠하고자 한다. Fig. 1에서와 같이 크랭크축 중심선 상에 작용하는 회전질량 관성력은 1차 모멘트로 작용하고, 왕복질량 관성력은 1차 모멘트 및 2차 모멘트로 작용한다. 가이드 평면상에 작용하는 측압력은 H-모멘트와 X-모멘트로 작용한다[7].

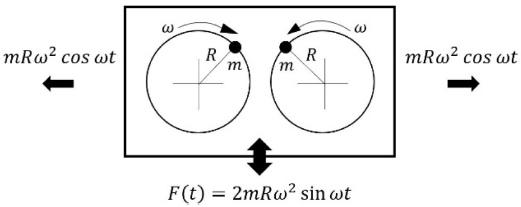

진동을 유발하는 힘을 가하는 장치인 가진기는 여러 종류가 있으나, 진동 보상을 위한 가진기로는 주로 편심질량을 가지는 회전체를 이용한 가진기가 사용된다[8]. Fig. 2와 같이, 편심질량이 m, 편심거리가 R인 회전체가 각속도 ω로 회전을 하면, 이 회전체는 외부에 수직방향과 수평방향으로 각각 mRw2 sin wt 및 mRw2 cos wt의 정현진동이 발생하는데, 가진력의 진폭은 mRw2, 가진주파수는 w/2π Hz가 된다.(위상이 0인 경우로 가정) 여기서 편심질량과 편심거리의 곱인 mR을 편심량이라고 한다. 동일한 편심량을 가지는 회전체 두 개를 같은 회전속도로 서로 반대방향으로 회전시키면 수평방향 가진력은 서로 상쇄되고 수직방향 가진력은 2배가 된다. 즉, 진동보상기의 가진력은 식(1)과 같다[9,10].

| (1) |

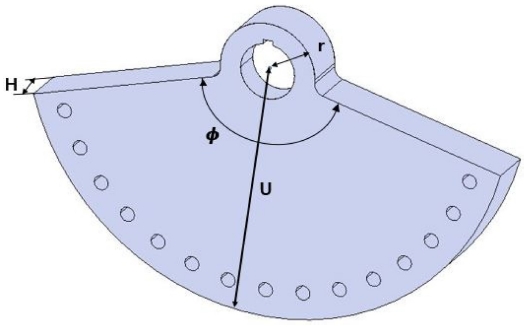

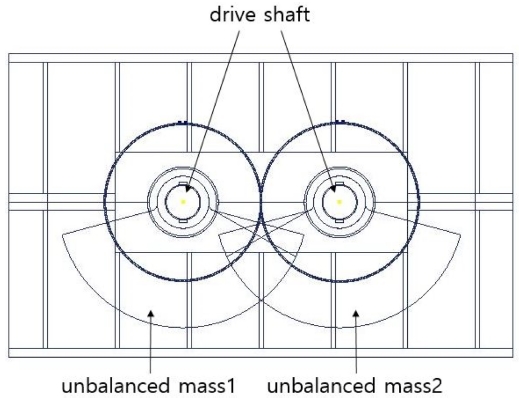

2.2 불평형 질량부 설계

회전형 편심 질량체는 Fig. 3에서처럼 부채꼴 형태이고, 수직방향 가진력만 발생시키는 수직 진동보상기의 가진력 장치의 편심질량부는 Fig. 4와 같이 두 개의 똑같은 편심질량체로 이루어지며, 각 회전축에 고정되게 결합되어 축과 함께 회전하면서 편하중을 발생시켜 진동을 상쇄하는 작용을 한다. 편심 질량체의 질량은 식(2)처럼 표현할 수 있고, 필요 가진력이 결정되면 편심 질량체를 설계 할 수 있다.

| (2) |

여기서, ρ는 질량부 밀도, ∅는 부채꼴 각도, H는 질량부 두께, U는 부채꼴 반경, r은 축 고정용 허브 외부반경이다.

3. 진동보상기의 구조 안정성 FEM해석

3.1 진동보상기 구조

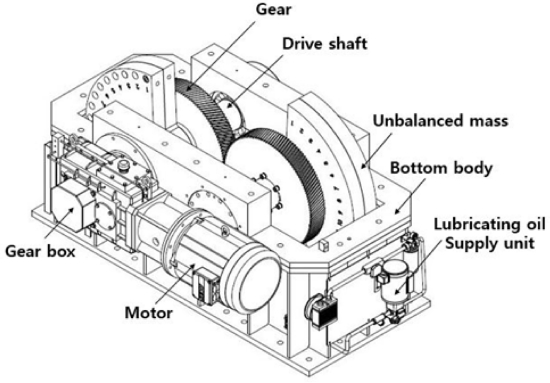

Fig. 5에는 진동보상기의 모델링과 각 파트를 도시하였다. 구동축과 종동축은 동력전달부재인 2개의 기어로 결합되어 구동모터에 의해 구동축이 회전하게 되면, 동시에 종동축은 반대 방향으로 회전하게 된다. 각 축의 회전에 의해 동일한 질량의 편심질량체가 함께 회전하면서 수직방향의 가진력을 발생시키게 된다.

3.2 최대 하중조건에 대한 동적 응력 해석

설계된 400 KN 수직 진동보상기의 구조 안정성을 확인하기 위하여 Solidworks를 사용하여 3차원 형상으로 모델링하였고, ANSYS Workbench를 사용하여 구동 시 축, 베어링, 하우징 각 요소에 발생하는 최대 발생응력을 구하고 각각의 항복강도와 비교하여 보상기의 구조적 안정성을 분석하였다.

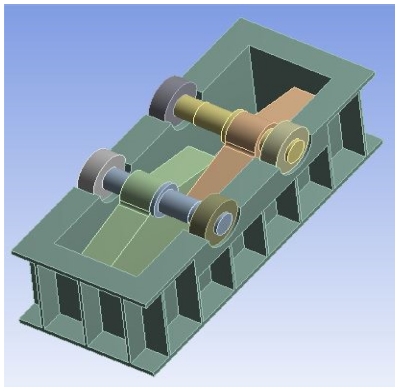

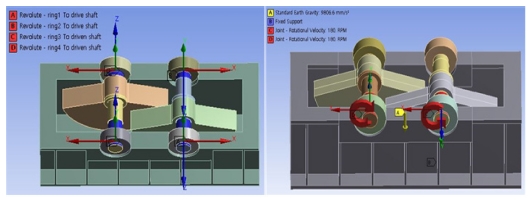

해석 모델은 Fig. 6과 같고, 진동보상기의 실 운전조건하에서의 동적 응력 해석을 진행하기 위해서 시간 이력을 가지는 Transient Structural를 해석시스템으로 수행하였다. 각 부품의 재질 및 물성치는 Table 2와 같다. 경계 조건은 Fig. 7과 Table 3과 같이 설정하였다. 진동보상기의 하우징 하부 바닥면을 지면에 고정하고, 구동축과 베어링은 편심질량체를 회전시키기 위해서 축 방향 회전연결(Revolute Joint)조건을 주었고, 나머지 부품 접촉은 모두 완전구속(Bonded)조건으로 하였다. 하중 조건은 실제 회전운동을 모사하기 위하여 전체 시스템에 표준 중력(9806.6 mm/s2)조건을 주어 자중에 의한 처짐과 관성의 영향을 결과에 포함할 수 있도록 하였다. 그리고 편심질량체의 회전조건으로 구동축에 회전속도(Rotational Velocity) 조건을 주어 목표 회전속도에서의 응력 분포를 확인할 수 있도록 하였다.

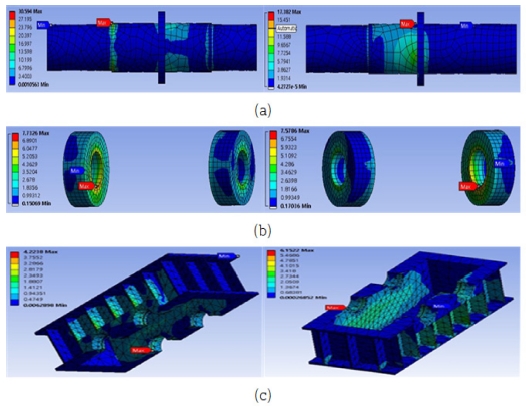

선박의 주기관 회전수를 고려하여, 편심질량체가 고정 되어있는 구동축의 회전속도를 하중 조건 설정 변수로 사용하였고, 120 rpm 에서 300 rpm 까지 60 rpm 씩 증속하여 해석을 진행하였다. 불평형 회전 시 발생하는 최대 원심력(300rpm)에 의해 진동보상기의 각 파트에 발생하는 응력 분포를 Fig. 8과 같이 확인하였다. 최대발생응력을 재질 항복응력(yield stress)와 비교하여 재료에 대한 파손 여부를 확인하고 구조적 안정성을 검증하였다. 불평형 회전에 의한 원심력은 구동축에 가장 큰 하중이 발생하게 되므로 기계구조용 탄소강재인 SM45C를 적용하여 안정성을 확보하였고, 베어링 및 하우징에는 SS400를 적용하였다. 최대발생응력은 구동축과 베어링의 접촉 부 모서리(edge)에서 95.6MPa로 발생하였고, 기준안전계수를 1.5로 설계 시 축 재질(SM45C) 허용 응력의 35% 수준으로 구조적으로 안전함을 확인하였다. 베어링과 하우징에서는 각 접촉부에서 21.6MPa, 16.9MPa이 발생하였고, 각각 재질(SS400) 허용 응력의 14%, 11% 수준으로 각 재료에 대한 안정성을 확보하였다. Fig. 9에는 편심질량체의 회전속도에 대한 파트 별 최대발생응력을 도시하였다. 이 결과는 식(1)에서와 같이 회전속도의 제곱에 비례하여 가진력의 크기가 커짐에 따라 최대발생응력 또한 증가함을 확인 할 수 있고, 그 영향이 구동축에서 가장 큰 것으로 나타났다. 따라서 정격 속도에 대한 제어가 중요할 것으로 판단된다.

4. 진동신호를 이용한 보상기의 가진력 추정

4.1 가진력 측정을 위한 콘크리트 기반 시험대

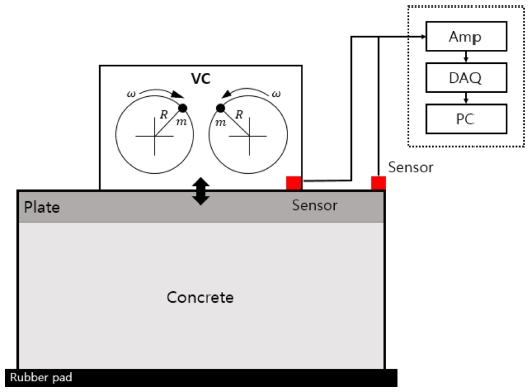

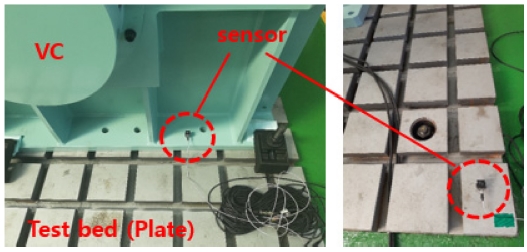

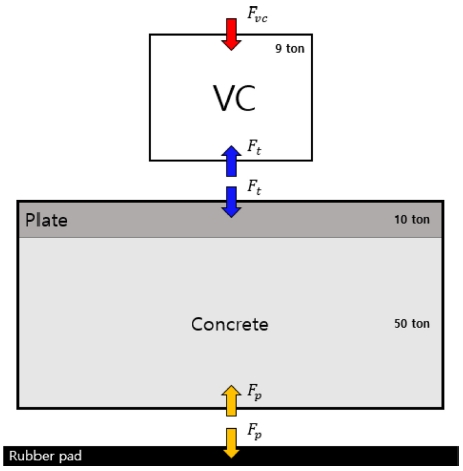

진동보상기가 실제 발생시킨 가진력을 평가하려면 로드셀 위에 보상기를 설치하여야 하지만 너무 중량이기 때문에 제작이 어렵다. 대신 가속도를 측정하여 힘을 추정하는 방식을 취하였다. Fig. 10은 진동보상기의 가진력을 평가하기 위해 제작한 시험장치의 구조로서 가진력에 의한 흔들림을 막기 위해 콘크리트(50 ton, 3.5 × 5 × 2 m)를 땅에 묻고 콘크리트 위에 설치하였다. 측정계의 진동절연이 확보되지 않으면 보상기에서 발생한 진동이 지면으로 그대로 전달되어 인근지역에 지진피해가 발생하게 되므로 이를 억제하기 위해 콘크리트 와 지면 사이에 패드를 깔았다. 보상기가 주철 플레이트(10 ton)에, 플레이트가 콘크리트에 각각 체결되어 있지만 체결성 측면에서 플레이트와 콘크리트는 한 물체로 간주할 수 있기 때문에 각각의 진동을 측정하기 위해 Fig. 11처럼 가속도 센서를 각각 설치하였다. Fig. 12는 가속도 센서 신호처리 과정을 나타낸다. 압전형 가속도 센서가 진동이나 충격에 반응하여 전압이 출력되고 증폭기를 통해 증폭되어 DAQ 보드를 거쳐 PC에서 데이터가 수집된다. 이 데이터는 가속도 센서 민감도(sensitivity)에 의한 후 처리를 통하여 가속도로 변환된다. 사용된 가속도 센서는 KISTLER 사의 3축 가속도계(Type 8762A10)이며, 500 mV/g 의 민감도로 고감도이고 고주파 영향을 최소화 하는 저주파 대역 통과 필터를 가진다.

4.2 가속도 측정실험

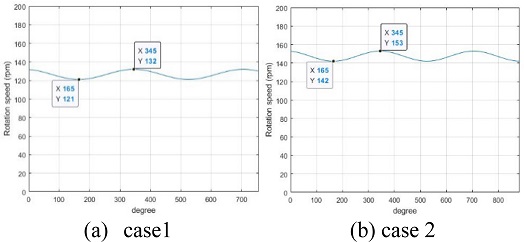

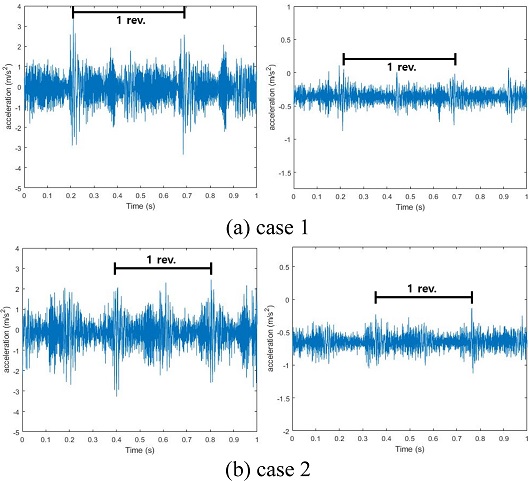

심질량과 회전속도를 달리한 두 가지 경우(case 1 : 998 Kg, 125 rpm, case 2 : 809 Kg, 150 rpm)에 대해 회전속도와 가속도를 측정하여 편심질량의 위치에 따라 이들이 어떻게 변하는지 분석하였다. Fig. 13(a), (b)는 각각 두 가지 조건에서 측정된 회전속도의 변화를 보인다. 1회전 동안 편심량의 위치에 따라 각각 121~132 rpm(2.01~2.2 Hz), 142~153 rpm(2.36~2.55 Hz) 으로 변동한다. Fig. 14(a), (b)는 각각 두 가지 조건에서 측정된 VC와 Test bed의 가속도이다. 편심량의 위치에 따라 변동하는데, VC의 최대가속도가 Test bed의 5배 정도이다. Table 4는 두 경우의 측정결과를 정리한 것이다.

4.3 가진력 추정

VC의 가진력(Fvc)이 Test bed에 전달되는 힘(Ft)은 체결 상태(스프링, 댐퍼)에 따라 다를 수 있지만 편심질량체가 최저점 또는 최고점에 도달한 순간 각 물체에 작용하는 힘과 가속도 관계식을 이용하여 이들 힘을 추정할 수 있을 것이다. Fig. 15에 보이는 각 자유물체도에서 힘 평형에 의한 미지수 2개의 연립방정식은 식(3)과 같다. 최하부의 패드는 변위가 무시할 정도로 작아서 진동전달과정에서 스프링력보다 감쇠력이 지배적이기 때문에 이고 최대가속도에서 는 무시할 수 있을 정도로 작아서 패드 반발력(Fp)은 소거된다.

| (3) |

여기서, Mvc, Mt는 VC, Test bed의 질량이고, avc, at VC, Test bed의 가속도이다.

측정된 가속도를 식(3)에 대입하여 구한 추정 가진력과 식(1)에 의해 구한 이론 가진력을 비교하면 Table 5와 같다.

추정 가진력이 오차 2.5% 내로 이론 가진력에 근사하였다. 진동보상기가 설계목표 가진력을 생성할 것으로 기대된다.

5. 결 론

본 논문에서는 선박의 수직방향 진동감쇠를 위한 진동보상기를 개발하고 FEM해석을 통하여 구조안정성을 분석하였으며, 성능평가를 위해 가속도를 측정하여 가진력을 추정하였다.

1) 편심질량부의 설계를 통해 최고속도 300 rpm 회전 시 400 KN의 가진력을 발생시키는 진동보상기를 개발하였다.

2) FEM해석결과 최대 동하중조건에서 가장 큰 부하가 걸리는 구동축에 95.6MPa이 발생하였으며, 이는 축 재질(SM45C)의 허용응력 270 MPa의 35% 수준으로 구조적 안정성을 확인하였다.

3) 장치 구동시 보상기와 Test bed에서 측정한 가속도를 힘과 가속도 관계식을 이용하여 추정한 가진력은 최대오차 2.5% 이내로 이론 가진력에 가까운 결과를 얻었다.

Acknowledgments

본 연구는 산업통상자원부(중소벤처기업부)와 한국산업기술진흥원의 광역협력권산업육성사업(지역주도형 R&D)으로 수행된 결과입니다(과제번호:P0010357).

References

-

Y. C. Bae, H. S. Kim, W. R. Lee, D. Y. Lee, and B. S. Kim, “Vibration Analysis and Reduction for Large-scale Diesel Engines”, Trans. Korean Soc. Mech. Eng. B, Vol. 35, No. 10, pp. 1047-1052, 2011.

[https://doi.org/10.3795/KSME-B.2011.35.10.1047]

- S. Y. Ahn, “Probabilistic Analysis of Coupled Axial and Torsional Vibration of Marine Diesel Propulsion Shafting System”, J. Soc. Nav. Archit. Korea, Vol. 35, No. 3, pp. 71-78, 1998.

- K. Y. Chung and J. H. Park, “Recent ship vibrations and initial control measures”, J. Soc. Nav. Archit. Korea, Vol. 27, No. 2, pp. 107-119, 1990.

- J. D. Yu and B. W. Lee, “Vibration Characteristics and Countermeasures on the Two Stroke Low Speed Diesel Engines”, J. Korean Soc. Mar., Vol. 27, No. 2, pp. 174-180, 2003.

-

D. S. Gu, J. H. Lee, B. K. Choi, and W. C. Kim, “The Diagnosis and Evaluation of Vibration and Noise in Vessel”, J. Korean Soc. Mar., Vol. 32, No. 1, pp. 42-49, 2008.

[https://doi.org/10.5916/jkosme.2008.32.1.42]

- S. M. Lee, W. H. Kim, and K. Y. Chung, “Control of Deckheuse Vibration of a Container Ship due to Higher Order Inertial Excitation of Main Engine”, Trans. Korean Soc. Noise Vib. Eng, Vol. 2000, No. 1, pp. 876-880, 2000.

- J. G. Park and W. B. Jeong, “Optimization of Excitation Forces Produced by the Diesel Engine for Vibration Control in Ships”, Trans. Korean Soc. Noise Vib. Eng., Vol. 2003, No. 11, pp. 1018-1025, 2003.

- D. S. Cho, S. M. Lee, and K. Y. Chung, “A Study to Develop an Active Control System of Ship Vibration Using a Mechanical Actuator”, J. Soc. Nav. Archit. Korea, Vol. 32, No. 4, pp. 105-113, 1995.

-

N. Anekar, V.V. Ruiwale, S. Nimbalkar, and P. Rao, “Design and Testing of Unbalanced Mass Mechanical Vibration Exciter”, Int J Res Eng Technol, Vol. 3, No. 8, pp. 107-112, 2014.

[https://doi.org/10.15623/ijret.2014.0308017]

- S. S. Rao, Mechanical Vibrations, 5th ed., Pearson, City, 2012