종이접기 구조의 자세 파악을 위한 폴딩 센서 개발

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(https://creativecommons.org/licenses/by-nc/3.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this paper, a folding sensor based on capacitance is proposed. The sensor was developed to sense the length and angle data for the milli-scale actuators without causing any interference to the actuating joints. For the sensing and testing the robotic joint with reducing the cost and complexity aspects of manufacturing, a simple composition was adopted. The sensor comprises a pair of copper tapes, papers, and wires. The complete sensing unit is constructed by bonding the tapes with the papers and soldering the wire to the copper parts. For accuracy, a teensy 4.0 board, which has a 12-bit ADC resolution, is employed. Furthermore, the sensed analog data is not translated into the unit of capacitance for accuracy; however, it is filtered using a low-pass filter and subsequently, a Butter-worth filter. The data obtained demonstrate a periodic waveform, which implies that the data are in good agreement with the hypothesis set prior to the experiments. Compared to other milli-scale sensors, this could be a better option for sensing the length and angle data for milliscale actuators.

Keywords:

Capacitance Sensor, Folding Sensor, Origami Robot1. 서 론

21세기 4차 산업혁명의 대두와 함께 로봇 공학은 중요한 미래 기술로 자리 잡았다. 특히 로봇의 움직임에 대한 연구는 산업 분야의 자동화 기술과 함께 활발히 진행되고 있다. 로봇의 움직임은 그 자체만으로 온전한 것이 아니라, 그것의 움직임을 제어하는 것으로 완성된다. 감지 능력은 로봇과 액추에이터 등의 동작을 인식하거나 이동을 조절하는 데에 중요한 능력이다. 따라서 로봇에 대한 연구는 감지 능력과 함께 연구된다.

현재 많이 사용되는 로봇들은 대부분 매크로 스케일 혹은 메소 스케일의 로봇들인데, 이는 곧 감지 기술 또한 대형 로봇들에 맞춰져 있다는 것을 의미한다. 오늘날 로봇 산업의 발전에 따라 제조 산업 분야에서 쓰이는 대형 로봇 뿐만 아니라, 밀리미터 스케일에서 센티미터 스케일의 소형 로봇의 필요성이 대두되고 있다. 그러나 아직 소형 로봇들을 위한 감지 센서들은 거시적 로봇들보다 개발이 미약하다. 대형 로봇들의 감지 센서들은 크기의 제한 때문에 소형 구동체들에 적용하기 쉽지 않다. 따라서 밀리미터 스케일에서 센티미터 스케일에서도 구동체의 각도를 측정할 수 있는 센서가 필요하다.

밀리스케일 로봇은 주로 종이접기 공정과 유사한 smart composite microstructures (SCM) 공정에 기반하여 제작된다[1–3]. SCM 공정에서는 필름이 조인트 역할을 하며, 복합재가 링크의 역할을 수행한다. SCM 공정으로 만들어진 구조의 모션을 분석하기 위해서는 조인트의 각도를 실시간으로 측정할 필요가 있다. 마치, 로봇 팔에서 엔코더를 통해 현재의 각도, 속도 및 가속도를 파악하는 것과 같다. SCM 구조의 조인트 상태를 실시간으로 파악하기 위해 몇 가지 방법이 다음과 같이 제시되었다.

기존의 소형 각도 센서들은 LED를 이용한 광학 센서[4], 전도성 고분자를 이용한 센서[5] 등이 있다. 광학 방식의 각도 센서는 소형 LED에서 나오는 빛을 센서에 조사하는 방식으로, 조사되는 빛의 양에 따라 센서가 감지하는 광자의 수가 달라진다는 점을 이용하여, 그 값을 각도로 변환하는 방식이다. 다음으로, PEDOT:PSS[6] 등을 이용한 전도성 고분자 센서이다. 이는 전도성 고분자와 필름 등을 접착하여 여러 레이어로 만든 직접 감지 센서이다. 이러한 센서들은 직접 측정 센서들인데, 구동기와 함께 접힘으로써 구동기의 각도를 측정하는 방식이다. 이러한 방식들은 높은 정확도를 갖지만, 로봇의 관절 부분에 간섭이 없어야 하는 때에는 바람직하지 못하다.

본 논문의 센서는 여러 종류의 로봇 중에서도 origami를 기반으로 하는 폴딩 로봇들에 적합하도록 설계되었다. 로봇의 관절 각도를 파악하기 위해 다음 사항들을 고려해야 한다.

1) 우선 많은 횟수의 굽힘에도 피로 파단에 대한 저항성이 커야 한다.

2) 주변 환경의 영향을 되도록 받지 않아야 한다.

3) 구동체의 조인트 강성 등 기계적 성질을 변화시키지 않아야 한다.

4) 제작 공정이 복잡하지 않고 경제적이어야 한다.

이러한 문제점들을 해결하기 위해 본 논문에서는 측정 방식을 직접 측정에서 간접 측정으로 전환하는 시도를 하였다. 간접 측정을 위해 전기적 특성 중 하나인 커패시턴스를 도입하였다. 평행판 커패시턴스는 두 판 사이의 거리에 영향을 받기 때문에 각도에 따라 두 판이 가진 전기 용량도 달라진다. 이를 이용하면 피로 파단의 위험을 없앨 수 있고 구동체의 관절 부분에도 간섭 하지 않을 수 있다.

본 논문의 내용은 다음과 같이 구성된다. 먼저, 폴딩 센서의 개념을 간략히 설명하고, 폴딩 구조에 어떤 식으로 적용할 수 있는지에 관한 생산 방식을 설명한다. 또한, 모델링을 통하여 센서에 영향을 미칠 수 있는 인자를 파악한다. 마지막으로, 센서의 사용 가능성을 확인하기 위해 주파수를 30Hz까지 바꾸어가며 각도 측정을 진행하였다.

2. 개념 설계

2.1 센서 동작 원리

본 연구에서는 여러 커패시터 중 극판을 사용한 커패시터를 이용하여 연구하였다. 극판을 사용한 커패시터 중 가장 대표적인 평행판 커패시터의 원리를 차용하였다. 평행판 커패시터의 커패시턴스는 다음과 같이 표현된다.

| (1) |

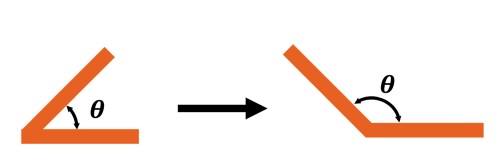

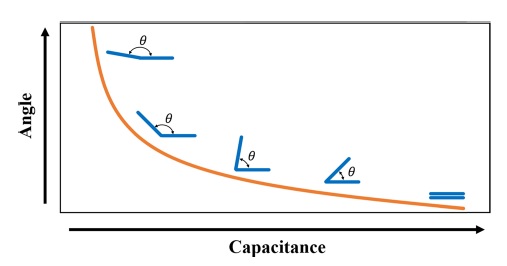

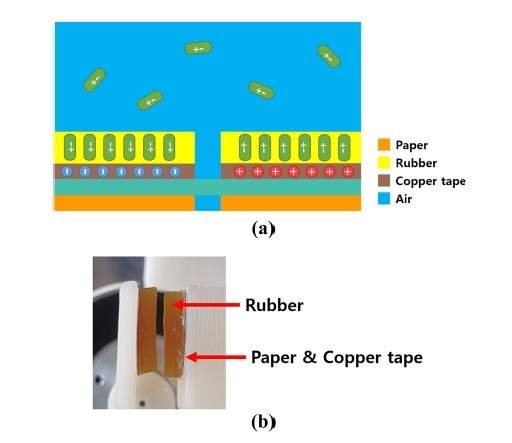

이때 A는 평행판의 면적을 나타내며 t는 두 판 사이의 거리를, ε은 평행판 물질의 비유전율을 나타낸다. 그러나 본 논문에서 사용하는 커패시턴스 측정 방식은 단순히 두 극판 사이의 평행한 거리만을 사용하는 것이 아니다. Fig. 1을 보면 알 수 있듯, 본 센서는 두 극판 사이의 각도 또한 이용하게 된다. 센서의 각도와 정전 용량의 관계는 Fig. 2에서 나타난 것과 같이, 각도가 줄어듦에 따라 커패시턴스 값이 커지고, 각도가 늘어남에 따라 커패시턴스 값이 작아지는 관계를 갖는다.

각도를 갖는 두 극판 사이의 커패시턴스는 Yumin Xiang의 논문[7]에 따라 다음과 같이 표현할 수 있다.

| (2) |

| (3) |

| (4) |

두 극판의 커패시턴스는 edge effect를 고려하여 판 내부의 커패시턴스(Cin)와 판 외부의 커패시턴스(Cout)를 더한 값으로 구해진다. 이는 곧 진공의 유전율(ε0)에 제 1종 타원적분 값(K(k))들의 비를 곱한 것이다. 이때 계수 k는 식 (3)와 (4)에 나타난 것과 같이, 극판의 길이(11, l2)와 원점으로부터 두 극판이 떨어진 거리(d1, d2), 그리고 두 극판 사이의 각도(θ)로 이루어진다.

2.2 센서 구조

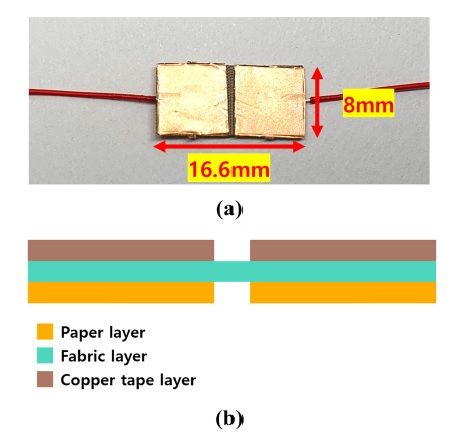

커패시턴스 폴딩 센서는 종이를 절연체로 하여 구리 테이프를 부착한 형태이다. 이는 origami 로봇들의 본체가 대부분 종이로 이루어져 있음을 참작한 것이다. 센서의 구조는 Fig. 3에 나타나 있듯, 종이 위에 구리 테이프를 부착한 뒤 laser-cut한 것을 분리하는 간단한 구조이다. 이후 주변의 전기 및 자기적 영향을 덜 받기 위해 테플론 와이어를 사용하여 센서에 납땜한다. 이때, 센서의 구리판 위에 납땜을 하게 되면 노출된 극판의 일부분에 납이 고르지 않게 분포되어 극판끼리 마주 보게 되는 면적이 달라질 수 있으므로, 아래 layer인 종이 부분을 조금 비운 뒤 구리 테이프의 뒷면에 납땜하는 것으로 마무리한다.

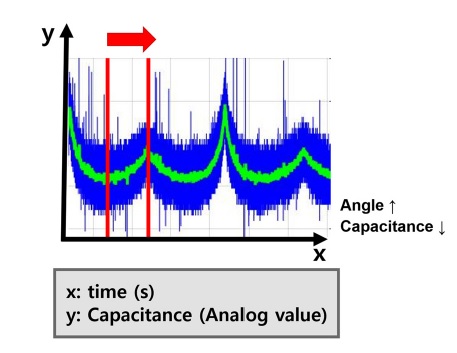

센서의 프로토타입은 Fig. 3과 같으나, 이 경우 센서는 주변의 전기장이나 자기장에 영향을 받게 된다. 주변 환경의 영향은 센서의 신호 그래프가 오차를 갖게 하는 원인이 된다. Fig. 4의 그래프는 센서가 0도에서 180도를 왕복하는 것을 시간에 따라 정전용량의 변화와 함께 나타낸 것이다. 붉은색 세로선으로 표시한 부분은 시간이 지남에 따라 각도가 늘어나 정전용량이 감소해야 하는 구간이다. 그러나 주변 환경의 영향으로 특정 각도 구간에서 각도가 커짐에도 오히려 정전 용량이 증가하는 경향을 확인할 수 있다. 이러한 경향은 공기보다 비유전율이 큰 물질을 센서에 부착하여 완화할 수 있다. 이는 Fig. 5(a), (b)와 같이 생각할 수 있다. 본 논문에서는 주변에서 쉽게 구할 수 있는 고무를 이용하여 센서의 신호 그래프 오차를 완화하였다. 실험에는 두께 2.10 mm, 넓이 5.4 mm, 길이 10 mm의 천연고무를 사용하였다.

3. 실험 결과

3.1 실험 장치 구성

실험에 사용한 센서의 크기는 15 mm × 15 mm와 7 mm× 7mm 두 가지를 사용하였다. 첫 번째 센서의 중앙에서 극판 사이의 거리(d1, d2)는 0 mm에 근접하도록 설계하였고, 두 번째 센서의 극판 사이의 거리는 7 mm로 설계하였다. 납땜은 센서의 모서리 부분에 적용하였고, 와이어는 250 mm의 테플론 와이어를 사용하였다.

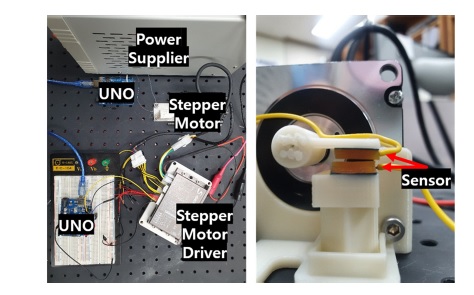

실험은 로봇의 관절이 빠르게 변할 때도 센서가 각도 값을 측정할 수 있도록 하기 위해 고속 스테퍼 모터를 사용하였다. 스테퍼 모터는 FASTECH사의 S-SERVO II-ST-56 M 모터 시스템을 이용하였다.

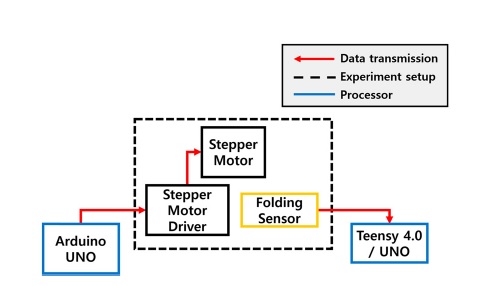

Fig. 6와 Fig. 7에서 볼 수 있듯이 모터의 제어와 커패시턴스 센서 값의 수신은 정확하고 빠른 측정을 위해 각각 다른 MCU를 사용하여 실험하였다. 커패시턴스 값의 수신으로는 PJRC사의 Teensy 4.0 보드와 Arduino사의 UNO를 번갈아 사용하였고, 스테퍼 모터는 Arduino 사의 아두이노 UNO만을 사용하여 제어하였다.

폴딩 센서에서 나오는 값은 Teensy 4.0 보드의 아날로그 핀을 통해 얻을 수 있다. 센서가 보내는 전기적 신호를 10bit에 해당하는 분해능으로 변환하여 값을 측정할 수 있다. 이때 센서가 보내는 데이터는 2,000,000의 baud rate로, 약 50000의 sampling rate로 진행되었다.

3.2 회전 각도에 따른 정전용량 변화

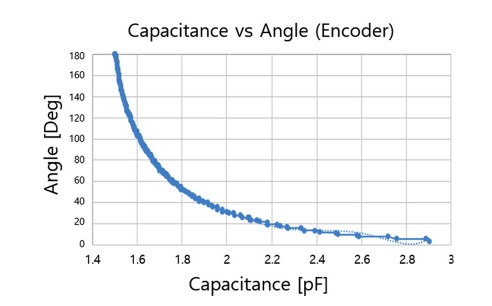

첫 번째 실험은 엔코더 모터를 PID 정밀 제어하여 센서의 회전 각도를 바꾸어 가며 진행하였다. 각도는 0도부터 180도까지 측정하였다. 데이터 추출에 사용된 센서는 8.8mm× 8mm 크기로, 극판 사이의 거리는 2.3 mm이며 2.8 mm × 0.8 mm 면적에 납땜 하였다. Fig. 8의 그래프는 작은 각도에서 큰 각도까지 하나의 반주기 파형을 보여주고 있다.

엔코더 제어를 통해 얻은 값들을 식 (2)에 적용하여 계산하면 실제로 측정한 값과 차이가 있다. 이론적인 측정 값들은 0에서 0.38pF의 범위를 갖지만, 부유 용량을 고려하여 Low-pass filter를 적용해 측정한 값들은 0에서 약 2.9pF까지의 범위를 갖는다. 이는 식 (2)가 정적인 상황을 가정하여 도출한 식이기 때문이다. 동적인 상황을 가정하여 시뮬레이션해 얻어진 값인 보정 계수를 사용하여 조금 더 정확하게 만들 수 있다[8].

3.3 회전 속도에 따른 정전용량 변화

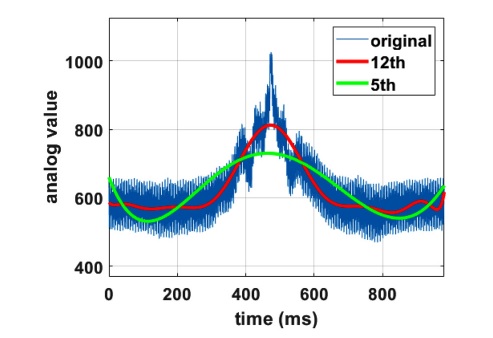

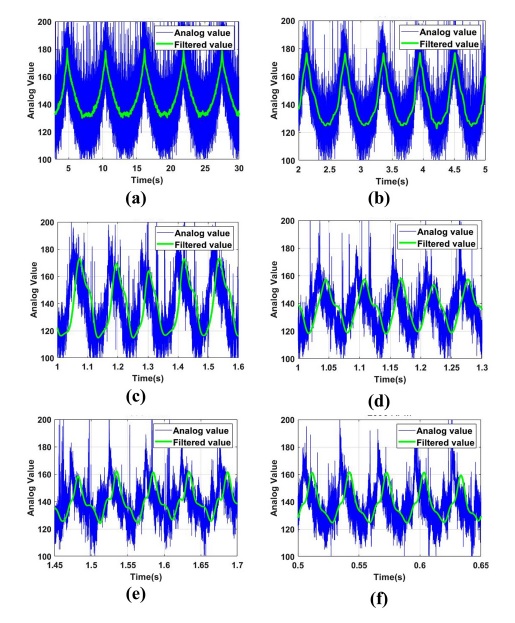

두 번째 실험은 스테퍼 모터의 속도를 다르게 하며 진행하였다. 우선 전반적인 파형을 파악하기 위해 Fig. 9과 같이 10RPM의 속도로 기준 파형을 얻었다. 이후 Fig. 11과 같이 특정 시간 동안 100RPM, 500RPM, 1000RPM, 1500RPM, 2000RPM까지 스테퍼 모터의 속도를 변화시켜가며 실험을 진행하였다. 또한 얻어진 기준 파형을 5계, 12계 filtering을 진행하여 곡선 그래프를 얻었다.

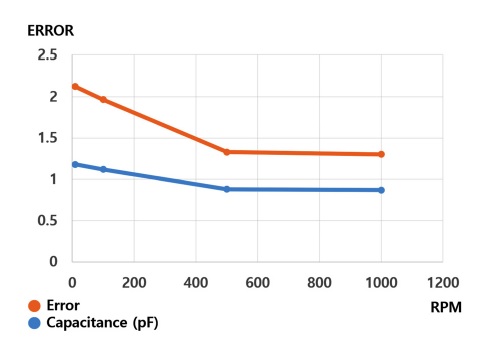

8 × 8 mm 구리판 센서의 수직거리 1.5 mm를 기준으로, 각 RPM 별로 측정한 값의 최댓값을 식(2)의 이론값과 비교하여 Table 1에 나타냈다. Table 1에 따르면 RPM이 커짐에 따라 센서가 읽어오는 최댓값이 작아지는 것을 알 수 있다. 이는 Fig. 10에 정리되어 나타나 있다. RPM이 커짐에 따라 센서의 최대정전 용량 값이 감소하는 것은 센서의 값을 읽어오는 MCU의 주파수의 영향일 수 있다. 또한, 측정한 커패시턴스의 값과 실제값에 오차가 큰데, 이는 MCU의 부유 커패시턴스 효과 때문으로 추측할 수 있다.

스테퍼 모터의 속도에 따라 time domain 그래프를 비교하면 Fig. 11과 같다. Fig. 11을 보면 RPM이 증가하여 고속이 될수록 filtering된 그래프가 좌우 반전처럼 보이기보다 그래프의 중간중간 턱이 생긴 것처럼 보인다. 이는 스테퍼 모터가 고속으로 왕복운동을 할 때 생기는 진동에 기인한 것으로 보인다. 또한 데이터를 filtering 할 때 drift가 생긴 것을 볼 수 있는데, 5차 Butterworth filtering을 하는 과정에서 필연적으로 발생한 것으로 보인다.

4. 결 론

본 논문에서는 극판의 면적과 극판 사이의 거리, 극판 사이의 각도를 이용한 폴딩 센서를 제안하였다. 극판이 접히는 속도에 따라 최대 커패시턴스 값이 변한다는 것을 통해 커패시터의 충전 시간과 커패시터 충전의 동적 변화 사이의 관계를 유추할 수 있었다. 또한 센서 사이의 각도를 0에서 180도까지 반복적으로 변화시켜 실험하였다. 해당 실험값들이 주기적인 파형의 형태로 나타나는 것을 확인하였다. 이를 통해 구동 부분의 기계적 특성의 변화나 방해 없이 구동 상태를 파악할 수 있는 가능성을 제시하였다. 실험값과 이론값의 차이는 동적 커패시턴스 변화에 대한 후속 연구를 통해 모델링 할 수 있을 것으로 보인다. 또한 Op-Amp를 통한 Active Shielding과 Wire Insulating, Surrounding Shielding 등과 같은 Passive Shielding을 통해 주변 환경의 영향에 더욱 둔감해질 수 있을 것이다.

Acknowledgments

이 연구는 서울과학기술대학교 교내연구비의 지원으로 수행되었습니다.

REFERENCES

-

R. J. Wood, S. Avadhanula, R. Sahai, E. Steltz, and R. S. Fearing, “Microrobot design using fiber reinforced composites”, J. Mech. Des., Vol. 130, No. 5, 2008.

[https://doi.org/10.1115/1.2885509]

-

K. Y. Ma, P. Chirarattananon, S. B. Fuller, and R. J. Wood, “Controlled flight of a biologically inspired, insect-scale robot”, Science, Vol. 340, No. 6132, pp. 603-607, 2013.

[https://doi.org/10.1126/science.1231806]

-

H. McClintock, F. Z. Temel, N. Doshi, J. S. Koh, and R. J. Wood, “The milliDelta: A high-bandwidth, high-precision, milimeter-scale Delta robot”, Sci. Robot., Vol. 3, No. 14, 2018.

[https://doi.org/10.1126/scirobotics.aar3018]

-

M. E. W. Nisser, S. M. Felton, M. T. Tolley, M. Rubenstein, and R. J. Wood, “Feedback-Controlled Self-Folding of Autonomous Robot Collectives”, Proc. of IEEE Int. Conf. on Intell. Robot. Syst., pp. 1254-1261, Daejeon, Korea, 2016.

[https://doi.org/10.1109/IROS.2016.7759208]

-

B. K. Kwak and J. B. Bae, "Compliant mechanosensory composite(CMC): a compliant mechanism with an embedded sensing ability based on electric contact resistance", Smart Mater. Struct., Vol. 27, No. 12, pp. 1-12, 2018.

[https://doi.org/10.1088/1361-665X/aae8d3]

-

A. M. Nardes, M. Kemerink, R. A. Janssen, J. A. Bastiaansen, N. M. Kiggen, B. M. Langeveld and M. M. De Kok, "Microscopic understanding of the anisotropic conductivity of PEDOT:PSS thin films", Adv. Mater., Vol. 19, No. 9, pp. 1196-1200, 2007.

[https://doi.org/10.1002/adma.200602575]

-

Yumin Xiang, "The Electrostatic Capacitance of an Inclined Plate Capacitor", J. Electrostat., Vol. 64, No. 1, pp. 29-34, 2006.

[https://doi.org/10.1016/j.elstat.2005.05.002]

-

Jose-M. Bueno-Barrachina, César-S. Cañas-Peñuelas, S. Catalan-Izquierdo, and F. Cavallé-Sesé, "Capacitance evaluation on perpendicular plate capacitors by means of finite element analysis", Proc. of Int. Conf. on Renew. Energies Power Qual., Vol. 1, No. 7, pp. 617-621, 2009.

[https://doi.org/10.24084/repqj07.452]