구조적 형상 제어를 통한 인장에 내성을 가지는 전극 개발

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(https://creativecommons.org/licenses/by-nc/3.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Interest in healthcare and wearable devices has been increasing recently. A strain sensor is required in various wearable devices. With respect to such devices, studies on resistance changes in strain sensors using flexible materials are in progress. However, the resistance of the rest area in a strain sensor should not change according to the applied strain. So, an electrode with resistance to stretching, bending, and torsion is required in such strain sensors. Tension, bending, and torsion can be realized through structural shape control, rather than by using flexible materials. Further, such an electrode that maintains electrical properties has been developed and manufactured. This electrode can be used in various applications such as foldable devices, e-papers, batteries, and multifunctional wearable devices.

Keywords:

Strain sensors, Notch, Structure control, Stretchable materials1. 서 론

최근 디지털 헬스케어 산업이 발달함에 따라 그와 관련된 진단용 웨어러블 디바이스나 스마트 기기에 관한 관심이 높아지고 있다. 특히 웨어러블 디바이스는 목적에 따라서 생체 신호 모니터링, 신경 감시 웨어러블 의료기기와 같은 진단용 의료기기 [1-3], 인슐린 펌프, 호흡 치료, 보청기용 웨어러블 의료기기[4] 등이 있으며, 목적에 따라 인장 [5-7], 압력 [8], 화학물 측정, 습도 등에 관한 다양한 연구가 이루어지고 있다.

이중 인장 센서는 센서에 비틀림, 인장, 굽힘과 같은 기계적인 변화가 일어났을 때, 그에 따른 변형을 측정하며 일반적으로 사용되는 인장 센서의 경우 전기적 신호를 측정하게 되며 전도성 물질을 늘렸을 때 저항이 변화하는 간단한 원리로 측정을 하게 된다. 이 때 신축성 재료와 전도성 재료의 특성에 따라 인장에 관한 민감도와, 측정 범위, 그리고 안정성이 중요한 지표로써 작용한다.

하지만 헬스케어에 사용되는 웨어러블 디바이스는 형태 또한 휴대형, 부착형, 이식/복용형 등으로 나뉘며, 이에 따라 사용되는 전극과 배터리 또한 단순히 전기적인 성능 만이 아닌 추가적인 성능이 요구된다. 인장 센서의 경우에는 인장에 따라 전기적인 신호가 변하는 센서도 사용되지만 목적에 따라 인장이 되더라도 전기적인 신호가 변하지 않는 센서 또한 필수적이며 특히 의료 진단 기기에서는 이러한 인장이 발생하더라도 전기적 신호가 이전과 동일한 안정성이 더 중요하다고 할 수 있다.

따라서 본 연구에서는 인장에 따라 전기적인 신호가 변하지 않는 전극을 제시하고자 한다. 하지만 앞서 언급했듯이 전도성 물질은 재료적 특성에 따라 인장이 될 경우 필연적으로 저항이 변하게 되며 이에 대한 해결책을 기계적인 구조 개선을 통해 해결하고자 한다. 인장과 굽힘에 따른 저항 변화가 없는 전극은 신체 다양한 모양에 맞는 형태로서 제작될 수 있으며 많은 사용처가 있을 것으로 예상된다.

본 연구에서는 신축성이 없는 PET 필름(두께: 0.1 mm) 위에 전도성 물질인 Platinum(Pt)을 sputtering 처리를 하여 박막형으로 형성시키고 전극 중간에 notch를 형성시켰다. 여기서 전극을 인장 시 notch를 통해 구조적인 비틀림이 유도가 되며 구조적으로 인장이 가능하다. 하지만 전극을 이루는 기판은 신축성 물질이 아니기 때문에 전기적인 특성은 변하지 않으며 notch 의 형상에 따라 다른 기계적인 한계와 전기적인 신호를 측정하였다.

2. 연구 방법

2.1 센서 제작

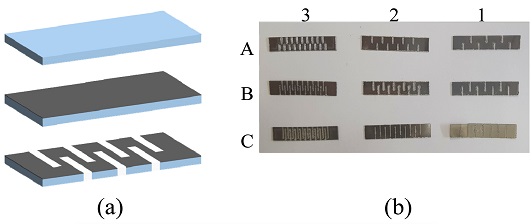

본 논문에서 목표를 하는 센서의 경우 얇은 필름 형태의 위에 전도성 금속을 도포하여 레이저 커팅으로 패터닝을 하는 것을 목표로 하며, 필름이 신축성이 없는 조건이 전제되어야 한다. 이 때 레이저 커팅 패턴은 각 커팅 사이의 간격과 패턴 자체의 깊이 두 가지 조건으로 설정하였으며, 제작 방법과 제작 패턴은 Fig. 1과 같다. 이 때 사용되는 레이저 커팅용 필름은 두 가지 조건을 만족해야한다. 먼저 센서의 저항 변화를 최소화 하기 위해 신축성이 없어야 하며 또한 이후에 레이저 커팅을 진행하기 때문에 레이저 커팅열에 의한 가장자리 변형이 적어야 한다. 이를 만족하기 위해 일반적으로 사용하는 PET 필름을 사용하였으며PET 필름에 전도성을 부여하기 위해 magnetron sputtering method를 통해 Pt(platinum)을 도포하였다. 이후 원하는 패턴을 레이저 커팅으로 패터닝 하여 진행하였다.

(a) Schematic of tensile resistant electrodes, (b) Photograph of a tensile resistant electrodes. It is divided into A-C, 1-3 according to the depth and frequency of the notch.

이 때 전도성을 부여하기 위한 Pt sputtering method는 도포가 되는 Pt의 두께에 따라 센서의 성능이 변화하게 되므로 이에 대한 측정을 시작으로 진행된다. 두께가 10 nm 이하로 극도로 얇은 경우 전도성 자체가 불안정하며 신호 안정성이 떨어지기 때문에 100 nm 정도의 Pt 두께로 통일하여 진행하였다. 샘플 별 Pt의 두께가 유사하게 제작될 수 있도록 sputtering method를 진행할 때 입력 전류와 시간, sputtering 되는 기압을 조절하였다.

레이저 커팅의 경우 커팅을 하게 되면 고분자 재료의 열변형 특성상 커팅 부분 주변으로 말려들어가는 현상이 있는데 이를 최소화하기 위한 필름을 선택하였으며, 반복 커팅 레졸루션은 0.1 mm 정도이다(ML-4040). 이에 맞춰서 커팅 패턴은 직사각형의 센서 안에서 패턴 사이의 간격과 깊이를 조절하였으며 이는 Fig. 1(b)에서 확인할 수 있다. 패턴의 깊이는 센서를 인장했을 때 기계적인 변형에 의해 늘어나야 하므로 센서의 6 mm 의 센서 크기에서 깊이 3 mm(A), 4 mm(B), 그리고 5 mm(C)로 조절하였으며 패턴의 간격은 1 mm(3), 2 mm(2), 그리고 3 mm(1)로 조절하였다.

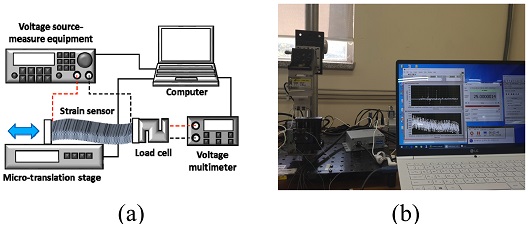

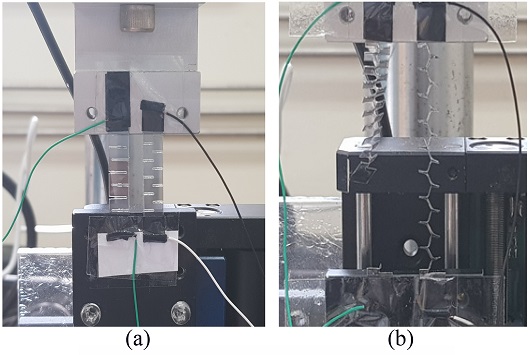

2.2 실험 셋업

제작된 OTP/Pt 센서를 인장 실험하기 위한 셋업은 다음과 같다[Fig. 2]. 제작된 센서는 단축 마이크로 컨트롤 스테이지(M-112, Physik Instrumente)에 부착되며 이를 통해 strain 을 미세하게 조절하는 움직임을 입력할 수 있다. 이 때 스테이지가 움직일 때 센서의 전도성과 저항 변화를 측정하기 위해 센서에 흐르는 전류를 측정하는 voltage source/measure unit(B2902A, Keysight)가 사용되었으며 이는 모두 LABVIEW 프로그램을 통해 스테이지 제어와 voltage source/measure unit 전류 데이터의 수집을 동시에 진행한다. 이를 통해 실험에서 센서에 적용되는 strain과 이 변형에 따른 전류 데이터를 실시간으로 받을 수 있다.

3. 결과 및 고찰

3.1 PET/Pt 필름의 인장시 저항 안정성 평가

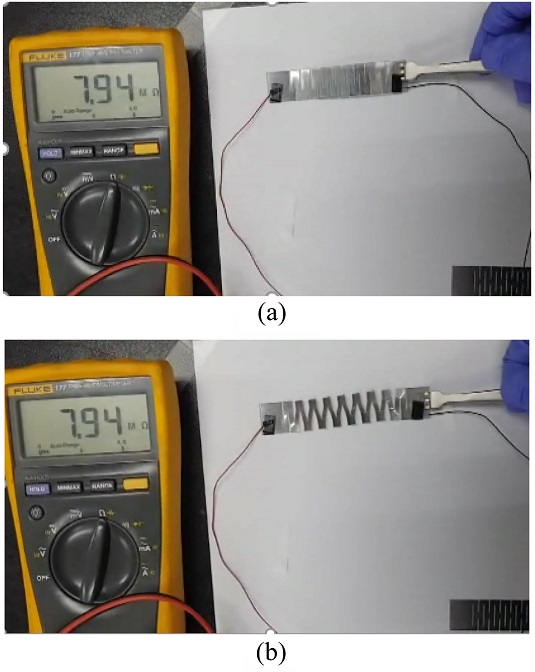

인장이 가해져서 안정된 저항을 가지기 위해서 PET 필름의 가능성 고찰 실험을 진행하였다. 인장이 가해졌을 때 본연의 재료가 늘어나는 것이 아닌 비틀림에 의한 구조적인 변형이 되어야 저항의 변화가 최소가 되며 이를 위해서 필름은 신축성이 없는 PET 필름을 사용하였다. 실험 방법의 경우 전도성을 측정하면서 필름을 늘려보았으며 좀 더 자세히로는 PET 필름에 Pt를 도포한 후 양쪽으로 notch를 패터닝한 시료를 먼저 준비한다. 이 시료를 멀티미터를 통해 저항을 측정하면서 인장을 했을 때 측정되는 저항이 변하는지 여부를 측정하였다[Fig. 3]. 이 때 센서의 저항은 인장되기 전 7.94 MΩ, 그리고 인장 후 7.94MΩ으로 전후가 정확하게 같으며 필름 자체가 늘어나는 것이 아닌 구조가 살짝씩 비틀리며 센서가 늘어나는 것을 확인할 수 있다. 이 때 인가한 strain은 약 30% 이다.

3.2 인장에 따른 저항의 안정성 최적화 디자인 선정

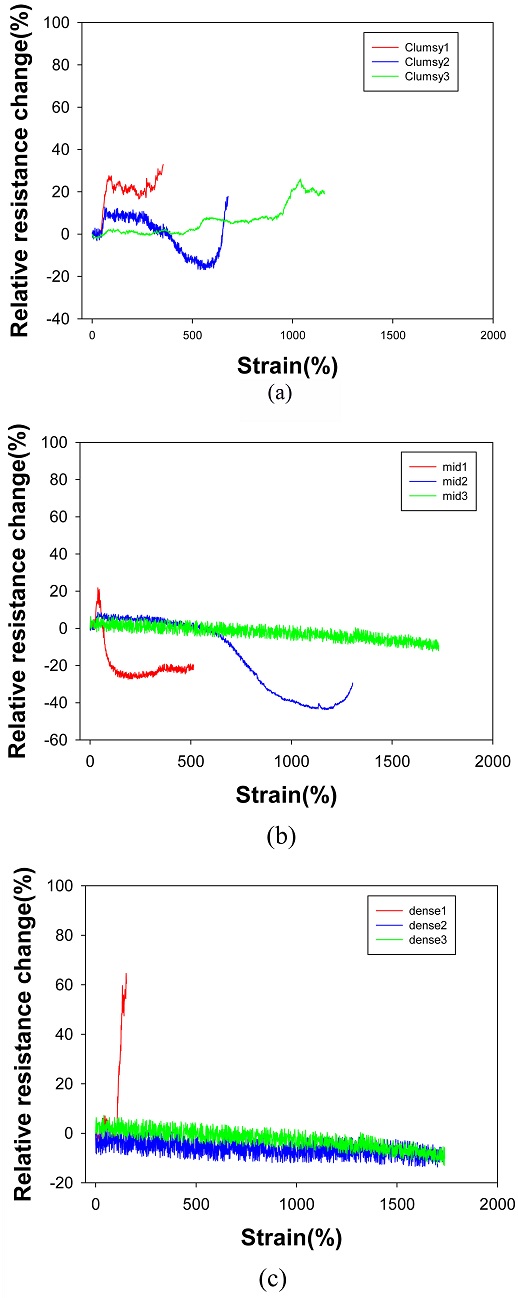

필름 형태로 제작된 센서는 실험 셋업의 마이크로 컨트롤 스테이지에 부착되어 인장에 따른 저항을 측정하였다. 이 때 센서의 디자인은 notch의 깊이(A, B, 그리고 C)와 notch 사이의 간격(1,2, 그리고 3 mm) 을 조절했으며 각 디자인에 따라 저항 변화가 작으면서 가장 많이 인장을 할 수 있는 디자인을 측정하였다. 센서는 신축성이 없으므로 인장이 되었을 때 구조적으로 비틀리면서 늘어나게 되며 디자인에 따라 저항 변화가 없는 구조를 만들 수 있다. 만약 센서를 극단적으로 계속 늘릴 경우 notch에 stress가 집중되면서 failure가 일어나게 된다[Fig. 4].

Realization of structural torsion of notched elastic material. (a) before strain applied to electrodes with resistance to tension (b) after 250% strain applied to electrodes with resistance to tension and failure.

폴리우레탄 같은 신축성 재료에 전도성 물질을 도포하는 센서의 경우 인장했을 때 재료 자체가 failure 되는 것 뿐 아니라 표면의 전도성 물질이 형성하는 크랙이 커짐에 따라 전류가 흐르는 길이 끊어져 센서로서의 기능을 상실할 수 있지만 본 연구의 센서의 경우 오로지 notch에 stress가 집중되어 재료 자체가 failure 될 때만 센서의 기능을 상실하는 것을 확인하였다. 또한 패턴의 간격과 깊이에 따라 인장되는 범위가 다르게 측정되었으며 이 때의 저항은 초기 저항과 변화되는 저항의 차이를 나타내는 상대 저항 변화(%)로 나타내었다. 이는 Fig. 5에서 확인할 수 있다. 먼저, Fig. 5(a)는 모두 패텬의 간격이 넓지만 notch의 깊이가 다른 A-3, B-3, 그리고 C-3의 인장에 따른 저항의 변화를 나타낸다. 이 때 세 개의 샘플 모두 저항이 안정적이지 않지만 상대적으로 notch의 깊이가 가장 깊은 C-3가 조금 더 저항이 안정적이고 높은 인장률(1200%)까지 늘어나는 것을 확인할 수 있으며, notch의 깊이가 가장 얇은 A-3이 가장 낮은 인장률에서 (370%) failure가 일어난다. Fig. 5(b)에서도 마찬가지로 패턴의 간격이 2 mm 이지만 notch의 깊이가 다른 A-2, B-2, 그리고 C-2의 이장에 따른 저항 변화를 나타내었으며 이 때 각각 500%, 1360%, 그리고 1800% 인장률까지 늘어날 수 있다. 특히 이중 C-2의 경우 저항이 조금 내려갔지만 이는 센서의 결함이 아닌 측정 시 전자가 쌓여서 생기는 노이즈로 판단되며 1800%의 인장율까지 안정적인 저항을 보인다. 다음으로 가장 패턴의 간격이 좁은 A-1, B-1, 그리고 C-1은 A-1을 제외하고 모두 1800%의 인장률 까지 저항이 안정적으로 유지가 되며 A-1의 경우 패턴 깊이가 깊지 않아서 인장시 필름이 접히면서 200% 의 인장률에서 failure가 일어나는 것으로 확인되었다. 이를 통해 notch가 깊으면 깊을수록, 그리고 notch 사이의 간격이 좁으면 좁을수록 높은 인장율까지 안정적인 저항을 유지하는 것을 확인하였으며 특정 샘플의 경우 스테이지가 늘어날 수 있는 1800% 이상으로 늘어날 수 있는 것으로 예상된다.

4. 결 론

본 연구에서는 PET 필름 위에 전도성 물질 Pt를 sputtering하여 전도성을 부여하고 이에 notch를 형성하여 이를 인장 전극으로 활용하였다. 인장 시 구조적인 비틀림을 유도하여 늘어날 수 있도록 설계되었으며 각 notch 의 깊이와 빈도에 따라 인장 한계와 전기적 특성을 확인하였다. 이에 따라 notch가 깊을 수록, 그리고 notch의 빈도가 많을수록 더 우수한 기계적인 한계를 가지며 최대 1800% 까지 인장이 되면서도 전기적 특성이 변하지 않는 것을 확인하였다. 이러한 특징은 기존의 신축성 센서에서 사용하는 재료적인 특성에 의해 신축이 되는 인장률보다 훨씬 높으며 재료적인 특성 만이 아닌 구조적인 개선을 통해 충분히 인장, 굽힘, 비틀림에 내성을 가지는 전극을 개발할 수 있음을 시사한다. 이는 현재 여러가지 형태의 웨어러블 디바이스에서 전극 이외의 부분에 사용되는 배터리, 전선, PCB 등에 효과적으로 사용될 수 있을 것이다.

Acknowledgments

This work was supported by the National Research Foundation of Korea(NRF) grant funded by the Korea government(MSIT) (No. NRF-2020R1A2C2007017) and Nano·Material Technology Development Program through the National Research Foundation of Korea(NRF) funded by Ministry of Science and ICT (NRF-2020M3H4A1A02084830).

REFERENCES

-

PM. Barrett, R. Komatiredd, S. Haaser, S. Topol, J. Sheard, J. Encinas, AJ. Fought, and Eric J. Topol, “Comparison of 24-hour Holter monitoring with 14-day novel adhesive patch electrocardiographic monitoring”, Am.J. Med., Vol. 127, No.1, pp. 95e(11)-95e(17), 2013

[https://doi.org/10.1016/j.amjmed.2013.10.003]

-

H. Baumgartner, J. Hung, J. Bermejo, J. B. Chambers, T. Edvardsen, S. Goldstein, P. Lancellotti, M. LeFevre, F. Miller, and C. M. Otto. “Recommendations on the echocardiographic assessment of aortic valve stenosis: A focused update from the European Association of Cardiovascular Imaging and the American Society of Echocardiography”, Eur. Heart J.:Cardiovas. Imag., Vol.18, No. 3, pp. 254-275, 2017

[https://doi.org/10.1093/ehjci/jew335]

-

T. J. Daskivich, J. Houman, M. Lopez, M. Luu, P. Fleshner, K. Zaghiyan, S. Cunneen, M. Burch, C. Walsh, G. Paiement, T. Kremen, H. Soukiasian, A. Spitzer, T. Jackson, H. L. Kim, A. Li, and B. Spiegel. “Association of wearable activity monitors with assessment of daily ambulation and length of stay among patients undergoing major surgery”, J. of the Am. Med. Assoc. Netw. Open, Vol. 2, No. 2, pp. e187673(1)-e187673(12), 2019.

[https://doi.org/10.1001/jamanetworkopen.2018.7673]

-

S. Pamela, A. Kathryn, S. Tim, A. Melinda, S. Dorina, and B. Lauren, “Understanding Variability in Individual Response to Hearing Aid Signal Processing in Wearable Hearing Aids”, Ear and Hearing, Vol. 40, No. 6, pp. 1280-1292, 2019.

[https://doi.org/10.1097/AUD.0000000000000717]

-

B. Ding, M. Wang, J. Yu, and G. Sun, “Gas Sensors Based on Electrospun Nanofibers”, Sensors, Vol. 9, No. 3, pp. 1609-1624, 2009.

[https://doi.org/10.3390/s90301609]

-

Z. Zhu, W. Song, K. Burugapalli, F. Moussy, Y. L. Li, and X. H. Zhong, “Nano-yarn carbon nanotube fiber based enzymatic glucose biosensor”, Nanotechnology, Vol. 21, No. 16, pp. 165501(1)-165501(10), 2010.

[https://doi.org/10.1088/0957-4484/21/16/165501]

-

T. J. Kang, A. Choi, D. H. Kim, K. Jin, D. K. Seo, D. H. Jeong, S. H. Hong, Y. W. Park, and Y. H. Kim, “Electromechanical properties of CNT-coated cotton yarn for electronic textile applications”, Smart Mater. Struct., Vol. 20, No. 1, pp. 015004(1)-015004(8), 2011.

[https://doi.org/10.1088/0964-1726/20/1/015004]

-

B. Taji, Adrian D. C. Chan, and S. Shirmohammadi, “Effect of pressure on skin-electrode impedance in wearable biomedical measurement devices”, IEEE Trans. on Instrum. and Meas., Vol. 67, No. 8, pp. 1900-1912, 2018.

[https://doi.org/10.1109/TIM.2018.2806950]