스핀 코팅법으로 제작한 다공성 CuBr 필름의 암모니아 감응특성

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(https://creativecommons.org/licenses/by-nc/3.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Porous copper bromide (CuBr) films are highly advantageous for detecting ammonia (NH3). The fabrication of porous CuBr films requires complex high-temperature processes or multistep processes. Herein, we report the uncomplicated preparation of porous CuBr films by a spin-coating method and the films’ excellent NH3 sensing properties. The porous films were prepared by spin-coating 100, 150, and 200 mM CuBr solutions, and then dried in a vacuum oven for 2 h. All the films showed a high NH3 response; in particular, the film prepared using a 100 mM CuBr solution showed an extremely high response (resistance ratio = 852) to 5 ppm NH3. The film also showed fast response and recovery times, 272 s and 10 s respectively, even at room temperature. The outstanding NH3 sensing characteristics were explained in relation to the porosity and thickness of the prepared films. The high-performance NH3 sensors used in this study can be used for both indoor air quality and environmental monitoring applications.

Keywords:

CuBr film, Porosity, Spin coating, NH3 sensor, Room-temperature operation1. 서 론

암모니아(NH3)는 유독 가스로, 노출 시 피부와 눈 자극, 호흡기 및 폐 질환, 심지어는 피부 괴사를 유발한다 [1-3]. 미국 독성물질 질병 등록청(Agency for toxic substances and disease registry)에 따르면, 실외 암모니아의 평균적인 농도는 1 – 5 ppb으로 낮으나, 농장, 축사, 비료 공장, 하수 처리장 근처에서는 1 – 1000 ppm 정도로 매우 높게 나타난다 [4]. Ampollini 연구팀에 따르면, 실내 암모니아 농도는 요리, 청소, 실내 모임을 지속할 경우 각각 130, 1592, 99 ppb까지 증가할 수 있다 [5]. 따라서, 암모니아 흡입으로 인한 피해를 예방하기 위해서는 실내외 암모니아를 고감도, 고선택적으로 검지 할 수 있는 센서의 개발이 필요하다.

SnO2, In2O3, WO3와 같은 금속 산화물 반도체는 합성이 간단하고, 저가이며, 다양한 가스를 검지 할 수 있는 장점이 있어 암모니아 감응소재로 오랫동안 연구되어 왔다 [6-8]. 그러나, 200 – 400 °C의 높은 구동 온도로 인해 에너지 소비가 많고 암모니아에 대한 선택성이 부족하다는 단점으로 인해 암모니아 센서개발에 응용하는 데는 여전히 어려움이 있다. 이에 상온 구동이 가능한 polypyrrole, polyaniline과 같은 전도성 폴리머, graphene, reduced graphene oxide, carbon nanotube와 같은 탄소 소재를 감응소재로 활용하는 연구가 진행되고 있으나, 감도가 낮거나 가역적인 동작이 어렵고, 여전히 암모니아에 낮은 선택성을 나타내는 문제 등으로 인해 추가 연구가 필요한 실정이다 [9-13].

CuBr은 Cu+를 전하 운반자로 갖는 이온 전도체로, 암모니아에 노출 시 아래 반응식에 따라 전기 전도도가 감소하므로 암모니아 감응소재로 활용될 수 있다 [14,15].

| (1) |

상기 반응은 상온에서도 가역적이며 암모니아와 독점적으로 발생하므로 CuBr은 암모니아에 극도로 선택적인 상온 구동 감응소재이다. 이는 Bendahan 연구팀이 radio frequency sputtering으로 제작한 CuBr 박막에 의해 확인된 바 있다 [16]. 그러나 상기 CuBr 박막은 치밀한 막 형태로 인해 매우 낮은 가스감도(저항변화)를 나타내는 문제를 보였으며, 이에 최근까지 필름의 형태를 제어하여 암모니아에 대한 감도를 향상시키고자 하는 연구가 활발히 진행되어왔다. 2018년 Li 연구팀은 thermal evaporation 방법으로 다공성 CuBr 필름을 제작했고, 상기 필름이 5 ppm의 암모니아에 대해 약 220의 높은 가스 감도를 보인다는 연구결과를 보고했다 [17]. 이후 Güntner 연구팀 또한 flame spray pyrolysis 방법을 이용하여 제작한 다공성 CuBr 필름이 5 ppm의 암모니아에 대해 276의 매우 높은 가스 감도를 나타낸다는 연구결과를 보고했다 [15]. 위 연구결과는 다공성 CuBr 필름이 암모니아를 고감도로 검지하는데 높은 잠재력을 가지고 있다는 점을 잘 보여준다. 그러나 상기 다공성 CuBr 필름의 제작은 고가의 합성 장비 및 복잡한 고온 공정을 요구하므로 접근성이 떨어지고 범용적으로 활용되기 어려운 문제가 있다.

이에 본 연구에서는 스핀 코팅(spin coating)을 통해 상온에서, 단일 공정으로, 쉽고 간단하게 다공성 CuBr 필름을 제조하는 새로운 방법을 보고한다. 제작된 다공성 CuBr 필름은 5ppm의 암모니아에 약 852의 극도로 높은 감도를 보였고, 이는 현재까지 문헌에 보고된 값 중 가장 높은 값이다. 상기 전례 없이 우수한 암모니아 감응 특성은 감응막의 형태와 관련하여 고찰되었다.

2. 연구 방법

2.1 센서 제작 준비

CuBr 감응막을 형성하기 위해 CuBr(>98.0%, Sigma-Aldrich, USA)을 acetonitrile(>99.5%, Sigma-Aldrich, USA)에 용해시켜 CuBr 용액을 제조했다. 이 때 용액의 농도는 100, 150, 200 mM로 조절했다. 센서 기판으로는 polyethylene terephthalate(PET) 기판 상부에 100 um 간격의 indium thin oxide(ITO) IDE(interdigitated electrode)가 형성되어 있는 기판을 사용했다. 상기 센서 기판은 사용 전 ultraviolet ozone(UVO) 세정기(PSDP-UV4T, Novascan technologies, USA)로 세척했다.

2.2 CuBr 센서 제작

준비된 센서 기판에 100, 150, 200 mM의 CuBr 용액 1 mL를 떨어뜨린 후 스핀 코터(ACE-200, I-NEXUS Inc., Sungnam, Korea)를 이용하여 5000 rpm으로 60초 동안 스핀 코팅 한 후, 70 °C의 진공 오븐에서 2시간 건조하여 100, 150, 200 mM CuBr 센서를 제작하였다.

2.3 특성 평가

CuBr의 상은 X-선 회절분석기(XRD, LabX XRD-6100, Shimadzu, Japan)를 이용하여 분석을 진행하였고, CuBr 필름의 형상은 전계방출형 주사전자현미경(FE-SEM, SU-70, Hitachi Co, Ltd., Japan)을 통해 관찰했다.

2.4 가스 측정

준비된 센서의 암모니아 감응 특성은 가스 공급 시스템과 연결된 microprobe station에서 평가했다. microprobe station 내부 분위기는 가스 공급 시스템에 설치된 MFC(mass flow controllers)를 이용하여 dry air (99.999%, 한국 특수 가스)와 암모니아 가스(5 ppm in synthetic air, 한국 특수 가스)를 흘려주어 제어했다. 이 때 유속은 200 mL min-1으로 고정되었고, 모든 측정은 상온에서 이루어졌다(17 ± 3 °C). 가스 흐름 변화에 따른 센서 저항의 변화는 picoammeter(6487, Keithley Co., Ltd., USA)와 연결된 컴퓨터 프로그램을 통해 확인했다. 이 때 인가 전압은 1V로 고정했다. 가스 감도(S)는 Rg/Ra로 계산했는데, Rg와 Ra는 각각 암모니아 가스와 dry air에서의 센서 저항을 의미한다. 반응 시간과 회복 시간은 분석 가스 또는 dry air에 노출되었을 때 발생한 센서의 최종적인 저항 변화의 90%에 도달했을 때까지 걸린 시간으로 정의했다.

3. 결과 및 고찰

3.1 CuBr 감응막 분석

Fig. 1은 CuBr 센서의 제작 과정을 보여주는 모식도이다. CuBr 센서의 제작은 UVO 처리된 ITO-PET 기판 위에 100, 150, 200 mM CuBr 용액을 스핀 코팅한 후, 진공 오븐에서 건조하는 매우 간단한 방법으로 제작되었다.

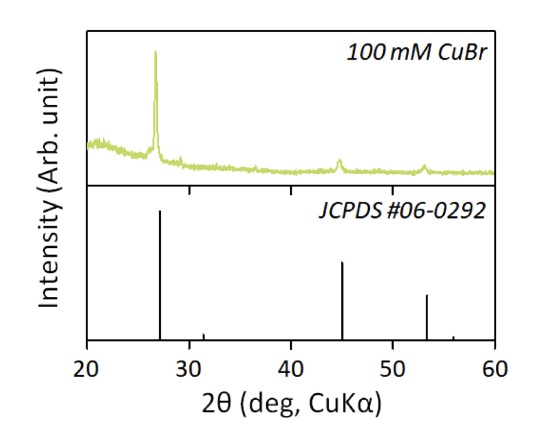

스핀 코팅법으로 제작된 CuBr 필름의 상 및 미세구조를 XRD와 FE-SEM으로 관찰했다. Fig. 2는 100 mM CuBr 필름의 XRD패턴으로, 상기 합성법을 통해 cubic 구조의 순수한 CuBr 상(JCPDS #06-0292)이 잘 형성되었음을 확인할 수 있다.

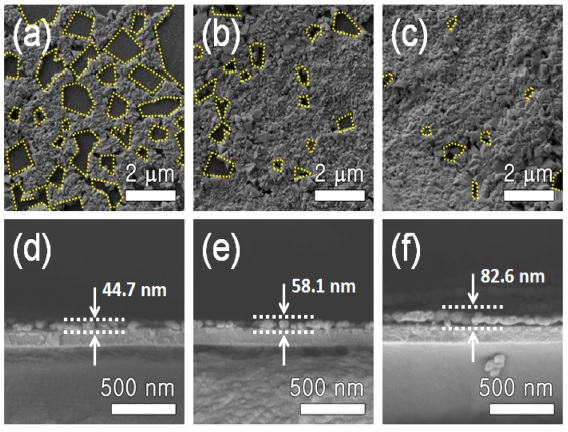

Fig. 3은 스핀 코팅법으로 제작된 CuBr 필름의 FE-SEM 이미지이다. 100, 150, 200 mM의 CuBr 용액을 이용하여 제작한 필름 모두 다공성을 나타냈다. 그러나 150 mM CuBr 필름은 100 mM CuBr 필름에 비해 전체 표면적 대비 기공(Fig. 3(b) 내 노란색 부분)이 차지하는 비율이 낮았고(Fig. 3(b)), 200 mM CuBr 필름의 경우 기공이 매우 드물게 존재했다 (Fig. 3(c)). 스핀 코팅 시 용액의 농도가 증가하면 필름의 두께가 증가하므로 [18], 100 mM CuBr 필름의 두께가 44.7 nm로 가장 얇았고 200 mM CuBr 필름의 두께가 82.6 nm로 가장 두껍게 나타났다.

3.2 가스 감응 특성 평가

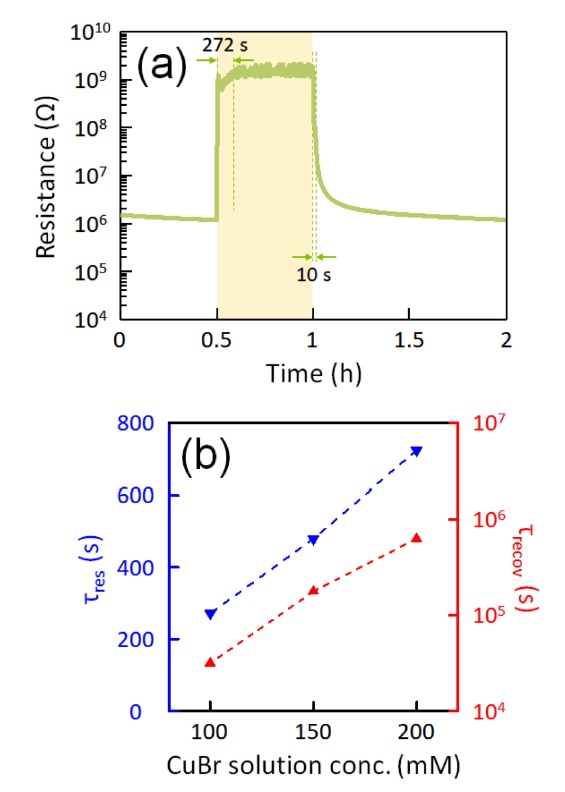

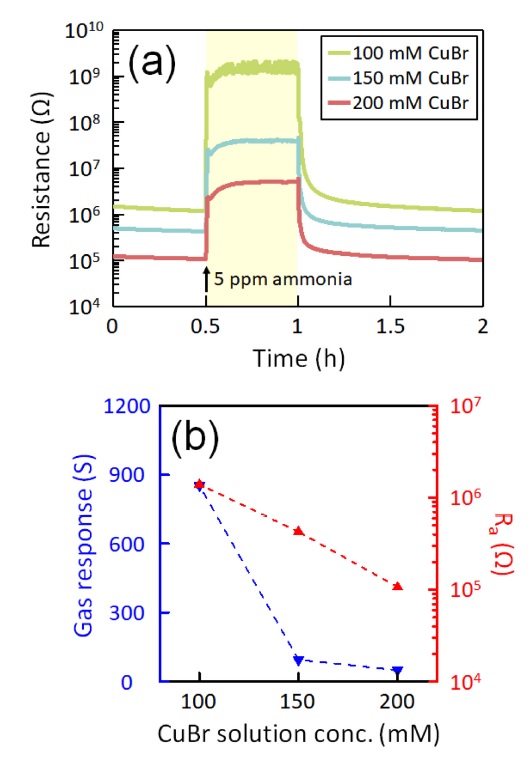

스핀 코팅법으로 제작한 100, 150, 200 mM CuBr 센서의 암모니아 감응 특성을 평가했다. Fig. 4는 5 ppm 암모니아를 흘려 주었을 때 각 센서들의 저항 변화와 가스 감도(S), 그리고 dry air 에서의 센서 저항(Ra)이다. 100 mM 센서는 5 ppm의 암모니아에 약 852의 높은 가스 감도를 보였는데, 용액의 농도가 증가함에 따라 95, 50으로 감소했다 (Fig. 4(b)). 이는 용액 농도가 증가할 경우 CuBr 필름의 기공률이 감소하여 암모니아 가스와 반응할 수 있는 사이트가 줄어드는 동시에 필름의 두께가 증가함에 따라 전극으로부터 멀리 떨어진 필름의 표면에서 암모니아와의 반응이 주로 발생했기 때문으로 이해된다. 스핀 코팅에 사용되는 용액의 농도가 증가함에 따라 필름의 기공률 및 두께가 증가하는 현상은 CuBr 용액의 농도가 증가함에 따른 dry air에서의 센서 저항의 감소를 통해 확인할 수 있다(Fig. 4(b)).

(a) Resistance changes and (b) gas response and resistance in air of the 100, 150, and 200 mM CuBr sensors to 5 ppm NH3.

100, 150, 200 mM CuBr 센서는 5 ppm의 암모니아에 각각 852, 95, 50의 우수한 감도를 나타냄과 동시에 상온에서 구동되었음에도 불구하고 완벽한 가역적 동작 특성을 나타냈다 (Fig. 4(a)). 특히, 100 mM CuBr 센서는 높은 가스 감도와 더불어 약 272초, 약 10 초의 매우 빠른 반응시간(τres) 및 회복시간(τrecov)을 보였다 (Fig. 5(a)). 150 mM CuBr 센서는 이보다 느린 약 480 초의 반응시간과 약 25 초의 회복시간, 200 mM CuBr 센서는 이보다 더 느린 약 723 초의 반응시간과 약 36 초의 회복시간을 나타냈다 (Fig. 5(b)). 100 mM CuBr 센서가 다른 센서들에 비해 높은 가스 감도와 빠른 반응 및 회복속도를 보인 이유는 전술한 바와 같이 100 mM CuBr 필름이 기공률이 가장 우수하고 동시에 두께가 가장 얇아 암모니아 또는 dry air의 신속한 확산 및 흡·탈착에 유리하기 때문으로 판단된다.

3.3 암모니아 감응 메커니즘

CuBr은 이온 전도체로, 암모니아에 노출 시 CuBr 입자 표면에 위치한 전하 이동도가 높은 Cu+ 이온이 암모니아와 결합하여 상대적으로 전하 이동도가 낮은 Cu(NH3)2+를 형성하므로 전기 전도도가 감소한다. 암모니아가 부재할 경우 흡착된 암모니아의 탈착 반응이 발생하며, 그 결과 전기 전도도가 다시 증가하며, 따라서 암모니아를 검지 할 수 있다. CuBr은 암모니아에만 선택적으로 반응하며, 암모니아의 흡·탈착 반응에 큰 에너지가 요구되지 않기 때문에 CuBr 센서는 상온에서도 가역적으로 동작할 수 있다.

4. 결 론

본 연구에서는 간단한 스핀 코팅법을 이용하여 다공성 CuBr 필름 센서를 제작하고 제작된 센서의 암모니아 감응 특성을 평가했다. 특히, 100 mM CuBr 센서는 필름의 두께가 얇고 다공성이 우수하여 150 mM 및 200 mM CuBr 센서에 비해 우수한 암모니아 감도(S = 852)와 매우 빠른 반응속도(τres = 272 s) 및 회복속도 (τrecov = 10 s)를 나타냈다. 이는 다공성 구조 및 얇은 두께로 인해 CuBr 필름과 암모니아와 반응이 많은 사이트에서 매우 효율적으로 일어났기 때문으로 판단된다. 본 연구결과는 향후 암모니아 검출용 고성능 센서 제작에 널리 활용될 수 있을 것으로 기대된다.

Acknowledgments

본 연구는 산림청(한국임업진흥원) 산림과학기술 연구개발사업‘(FTIS 2021382C10-2123-0101)’의 지원에 의하여 이루어진 것입니다.

REFERENCES

-

D. Kwak, Y. Lei, and R. Maric, “Ammonia gas sensor: A comprehensive review”, Talanta, Vol. 204, pp. 713-730, 2019.

[https://doi.org/10.1016/j.talanta.2019.06.034]

-

D. M. Nerkar, S. V. Panse, S. P. Patil, and S. E. Jaware, “Development of room temperature operating NH3 gas sensor based on free standing PPy-PVA composite films”, Int. J. Sci. Res., Vol. 5, No. 6, pp. 2582-2588, 2016.

[https://doi.org/10.21275/v5i6.ART2016107]

-

D. Wu, Q. Peng, S. Wu, G. Wang, L. Deng, H. Tai, L. Wang, Y. Yang, L. Dong, Y. Zhao, J. Zhao, D. Sun, and L. Lin, “A simple graphene NH3 gas sensor via laser direct writing”, Sensors, Vol. 18, No. 12, pp. 4405(1)-4405(10), 2018.

[https://doi.org/10.3390/s18124405]

- U. S., Agency for Toxic Substances and Disease Registry, Toxicological profile for ammonia, Atlanta, 2004.

-

L. Ampollini, E. F. Katz, S. Bourne, Y. Tian, A. Novoselac, A. H. Goldstein, G. Lucic, M. S. Waring, and P. F. DeCarlo, “Observations and contributions of real-time indoor ammonia concentrations during HOMEChem”, Environ. Sci. Technol., Vol. 53, No. 15, pp. 8591-8598, 2019.

[https://doi.org/10.1021/acs.est.9b02157]

-

D. S. Gavaskar, P. Nagaraju, Y. Vijayakumar, P. S. Reddy, and M. V. R. Reddy, “Low-cost ultra-sensitive SnO2-based ammonia sensor synthesized by hydrothermal method”, J. Asian Ceram. Soc., Vol. 8, No. 3, pp. 605-614, 2020.

[https://doi.org/10.1080/21870764.2020.1769820]

-

P. Guo and H. Pan, “Selectivity of Ti-doped In2O3 ceramics as an ammonia sensor”, Sens. Actuators B-Chem., Vol. 114, pp. 762-767, 2006.

[https://doi.org/10.1016/j.snb.2005.07.040]

-

C. Castillo, G. Cabello, B. Chornik, Y. Huentupil, and G. E. Buono-Core, “Characterization of photochemically grown Pd loaded WO3 thin films and its evaluation as ammonia gas sensor”, J. Alloys Compd., Vol. 825, pp. 154166(1)-154166(7), 2020.

[https://doi.org/10.1016/j.jallcom.2020.154166]

-

H. J. Kharat, K. P. Kakde, P. A. Savale, K. Datta, P. Ghosh, and M. D. Shirsat, “Synthesis of polypyrrole films for the development of ammonia sensor”, Polym. Adv. Technol., Vol. 18, pp. 397-402, 2007.

[https://doi.org/10.1002/pat.903]

-

L. Kumar, I. Rawal, A. Kaur, and S. Annapoorni, “Flexible room temperature ammonia sensor based on polyaniline”, Sens. Actuators B-Chem., Vol. 240, pp. 408-416, 2017.

[https://doi.org/10.1016/j.snb.2016.08.173]

-

R. Ghosh, A. Midya, S. Santra, S. K. Ray, and P. K. Guha, “Chemically reduced graphene oxide for ammonia detection at room temperature”, ACS Appl. Mater. Interfaces, Vol. 5, No. 15, pp. 7599-7603, 2013.

[https://doi.org/10.1021/am4019109]

-

J. W. Han, B. Kim, J. Li, and M. Meyyappan, “A carbon nanotube based ammonia sensor on cellulose paper”, RSC Adv., Vol. 4, pp. 549-553, 2014.

[https://doi.org/10.1039/C3RA46347H]

-

Z. Guo, N. Liao, M. Zhang, and W. Xue, “Theoretical approach to evaluate graphene/PANI composite as highly selective ammonia sensor”, Appl. Surf. Sci., Vol. 453, pp. 336-340, 2018.

[https://doi.org/10.1016/j.apsusc.2018.05.108]

-

T. Poyet, P. Knauth, and P. L. Llewellyn, “Sorption of ammonia gas on the solid ion conductor Cu(I)Br”, Phys. Chem. Chem. Phys., Vol. 4, pp. 802-805, 2002.

[https://doi.org/10.1039/b110063g]

-

A. T. Güntner, M. Wied, N. J. Pineau, and S. E. Pratsinis, “Rapid and selective NH3 sensing by porous CuBr”, Adv. Sci., Vol. 7, pp. 1903390(1)-1903390(7), 2020.

[https://doi.org/10.1002/advs.201903390]

-

M. Bendahan, P. Lauque, C. Lambert-Mauriat, H. Carchano, and J. L. Seguin, “Sputtered thin films of CuBr for ammonia microsensors: morphology, composition and ageing”, Sens. Actuators B-Chem., Vol. 84, pp. 6-11, 2002.

[https://doi.org/10.1016/S0925-4005(02)00004-7]

-

H. Y. Li, C. S. Lee, D. H. Kim, and J. H. Lee, “Flexible room-temperature NH3 sensor for ultrasensitive, selective, and humidity-independent gas detection”, ACS Appl. Mater. Interfaces, Vol. 10, pp. 27858-27867, 2018.

[https://doi.org/10.1021/acsami.8b09169]

-

H. Zhu, A. Liu, and Y. Y. Noh, “Transparent inorganic copper bromide(CuBr) p-channel transistors synthesized from solution at room temperature”, IEEE Electron Device Lett., Vol. 40, No. 5, pp. 769-772, 2019.

[https://doi.org/10.1109/LED.2019.2904737]