주축 모터를 이용한 포터블 자동 면취기의 가공 안정성 진단

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(https://creativecommons.org/licenses/by-nc/3.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This study describes a system that monitors the tool and cutting state of automatic beveling operation in real time. As a signal for cutting state monitoring, a motor current detected from the spindle drive system of the automatic beveling machine is used to monitor abnormal state. Because automatic beveling is processed using a face milling cutter, the cutting force mechanism is the same as the milling process. The predicted cutting torque is obtained using a cutting force model based on specific cutting resistance. Then, the predicted cutting torque is converted into the spindle motor current value, and cutting state stability is diagnosed by comparing it with the motor current value detected during beveling operation. The experimental results show that the spindle motor current can detect abnormal cutting state such as overload and tool wear during beveling operation, and can diagnose the cutting stability using the proposed equip-current line diagram.

Keywords:

Automatic beveling operation, Specific cutting resistance, Spindle motor current, Equip-current line diagram, Cutting stability diagnosis1. 서 론

강관 면취(pipe beveling)는 강관 용접부에 개선 각(bevel angle)를 가공하는 용접 전처리 작업으로 주로 핸드 그라인더를 이용한 수작업으로 진행된다. 작업의 특성상 작업자가 강관의 원주 방향을 따라가며 가공 하기 때문에 작업 위치에 따라 가공 면의 균일함이 떨어지고, 송유관과 같은 대형 강관의 경우 작업자의 추락 위험도 있다. 이 때문에 최근에는 강관을 이동시키지 않고 면취기를 강관에 설치하고 면취 작업을 수행하는 포터블 방식의 자동면취기(portable automatic beveling machine)가 많이 사용되고 있다. 포터블 자동 면취기는 강관 둘레에 레일이나 체인을 설치하고 면취기가 레일을 따라 강관 원주 방향으로 주행하면서 면취 가공을 하는 방식을 사용하기 때문에 설치가 쉽고 강관의 직경에 관계없이 작업할 수 있는 장점을 갖고 있다. 하지만 자동 면취 작업의 경우 공구 파손, 과부하와 같은 돌발적 이상 상태가 발생할 가능성이 높기 때문에 면취 가공의 자동화를 위해서는 실시간 가공 상태 감시 시스템이 필요하다. 특히 자동 면취 가공 중 과부하가 발생하면 개선 각도가 틀어져서 용접 품질에 영향을 미치거나 심한 경우 면취기가 레일에서 이탈하는 문제가 생길 수도 있다. 일반적으로 가공 상태 감시는 가공 중 발생하는 물리적 변화를 AE, 진동, 절삭력과 같은 신호를 검출하고 이를 이용하여 이상상태를 판단한다. AE 신호의 특성 변화를 실험적으로 비교 분석하여 공구 마멸 감시에 사용되기도 하며[1] 절삭력의 진동을 측정하여 가공 공정을 모니터링한다[2]. 특히 절삭력은 가공 시 공구와 공작물 사이에 일어나는 물리적 변화를 잘 나타내기 때문에 가공 중 공구 파손을 검출하여 공구 이상 상태 감시 신호로 많이 사용하고 있다[3]. 일반적으로 절삭력은 공구 동력계를 이용하여 측정하나 고가이고 가공 작업에 방해가 되기 때문에 주로 실험실 수준에서 사용하고 산업 현장에서는 잘 쓰이지 않는다. 산업 현장에는 절삭력을 공작기계 구동계에서 검출한 모터 전류나 모터 파워를 이용하여 간접적으로 측정하는 방법이 많이 사용되고 있다[4-7]. 공구 동력계를 이용한 절삭력 측정과 비교해서, 모터 전류를 이용하여 절삭력을 간접 측정하는 방법은 모터 전류를 구동계를 거쳐서 검출하기 때문에 구동계의 주파수 응답 특성으로 인해 동특성이 떨어지지만 과부하, 공구 파손과 같은 가공 이상 상태 발생을 검출하는데 큰 어려움은 없다. 자동 면취 가공은 밀링 커터를 이용하여 가공하기 때문에 가공 메커니즘이 정면 밀링 가공과 유사하다. 밀링에서의 절삭력 모델은 해석적인 모델과 경험적 모델로 나눌 수 있는데, 해석적 모델은 전단각, 마찰각 등 공구와 공작물 사이의 기하학적 형상에 대한 정보를 요구하기 때문에 현실적으로 활용하기 힘들다[8-13]. 반면에 비절삭 저항을 기초로 하는 경험적 모델은 실험을 통해 구한 비절삭저항과 가공 전 칩 면적을 알면 쉽게 절삭력을 구할 수 있기 때문에 절삭력 모델을 필요로 하는 경우에 많이 사용되고 있다[14, 15]. 본 연구에서는 정면 밀링 가공 실험에서 검출한 절삭력 신호를 이용하여 비절삭저항을 구하고 이를 이용하여 구한 이론 절삭 토크와 자동 면취기 가공 중 검출한 주축 모터 전류로부터 추정한 절삭 토크를 이용하여 과부하와 공구 마모로 인한 이상 상태를 감시하는 면취 가공 이상 상태 감시 시스템을 구축하고자 한다.

2. 포터블 자동 면취기의 구성 및 가공 매커니즘

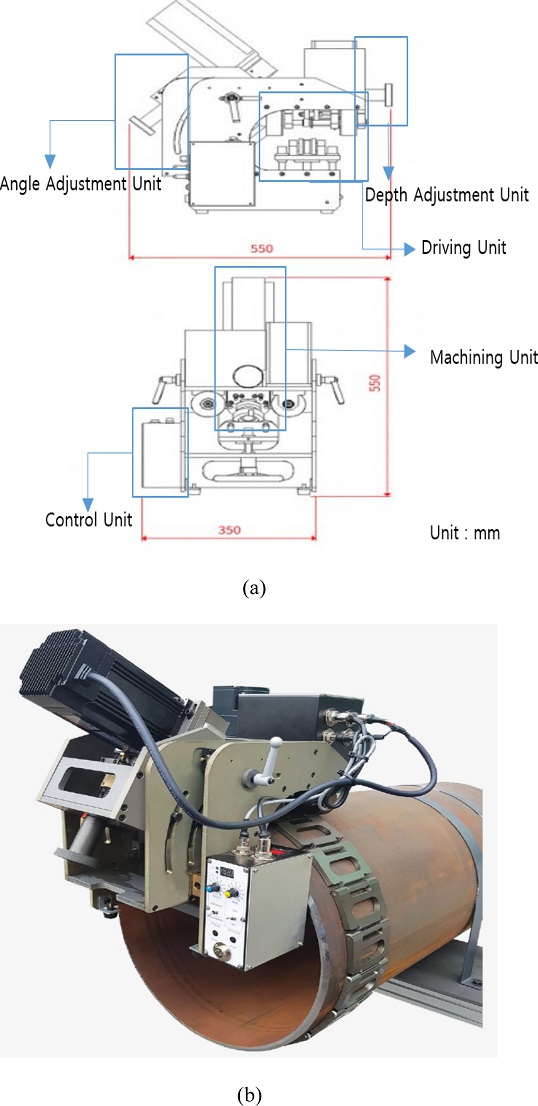

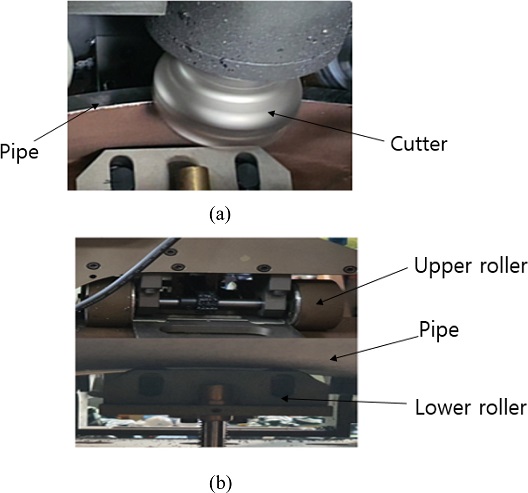

Fig. 1은 포터블 자동 면취기의 구성을 나타낸다. 포터블 자동 면취기는 공구와 주축 및 주축 모터로 구성된 가공 장치부(Machining Unit), 지령된 개선 각도로 가공 장치부를 기울리는 각도 조절부(angle adjustment unit), 공구를 지령된 절입 깊이로 보내는 절입 조절부(depth adjustment unit), 가공 장치부, 각도 조절부, 절입 조절부로 구성된 면취기 헤드를 강관의 레일을 따라 원주 방향으로 주행하도록 하는 주행 장치부(drivng unit) 및 속도 제어를 담당하는 제어 장치부(control unit)로 구성되어 있다. 주축 및 주행 모터는 BLDC 모터를 사용한다. Fig. 2(a)는 면취 가공시 면취 공구와 강관의 접촉 모습을, Fig. 2(b)는 면취기 헤드가 강관 위에 설치된 레일을 따라 이송 속도로 주행할 때 면취기의 궤도 이탈을 막고 주행 방향을 잡아주는 상하 롤러의 모습을 나타낸다.

Construction of a portable automatic beveling machine (a) Drawing of portable automatic beveling machine (b) Photo of portable automatic beveling machine

Details of the machining unit and driving unit (a) Contact appearance between beveling tool and pipe, (b) View of the driving unit holding the pipe

Fig. 2(a)에서 보는 바와 같이 자동 면취 가공은 정면 밀링 커터를 개선 각도로 틸팅하고 가공 깊이로 절입한 후 강관 원주 방향으로 회전하면서 가장 자리 모서리를 가공하는 방식이다. 면취 가공은 정면 밀링 가공과 아주 유사하기 때문에 면취 가공시 절삭력 모델은 정면 밀링 가공 모델을 이용하여 나타낼 수 있다.

3. 비절삭저항을 이용한 면취 가공 절삭 토크 추정

3.1 면취 가공 절삭력 모델

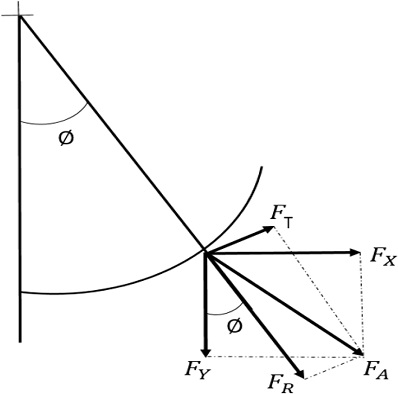

Fig. 3은 면취 가공의 절삭력 모델을 나타낸다. 이송 방향을 X축으로 하고 공구는 반 시계 방향으로 회전한다고 가정하면 X, Y축 방향 절삭 분력은 식 (1), 식(2)와 같이 구할 수 있다.

| (1) |

| (2) |

ϕ는 공구 회전 각도이며 FT는 주분력인 접선 방향 힘, FR은 반경 방향 힘을 나타낸다.

주분력인 FT는 비절삭저항 KS와 칩 단면적의 곱을 이용하여 식 (3)과 같이 나타내고 반경 방향 힘 FR은 FT에 FT와 FR 사이의 크기 비를 나타내는 값인 무차원 수 KR을 곱해 식 (4)와 같이 나타낸다.

| (3) |

| (4) |

d는 절입 깊이, h는 순간 칩 두께이며 식 (5)과 같다.

| (5) |

ft는 인서트 당 이송량을 나타낸다. 식(3), 식(4)를 이용하여 절삭력을 구하기 위해서는 공구 궤적에 따라 연속적으로 변하는 순간 칩 두께를 알아야 하기 때문에 현실적으로 사용하기 어렵다. 이 때문에 평균 칩 두께를 이용하여 절삭력을 구하는 것이 현실적이다. 이를 위해서는 평균 칩 두께와 비절삭 저항을 구해야 한다.

인서트 1 회전 당 X, Y 방향 평균 절삭 분력은 다음 식을 이용하여 계산할 수 있다[15].

| (6) |

| (7) |

여기서 ϕs: 절삭 시작각, ϕe: 절삭 종료각, Nt: 인서트수이다.

식 (6)와 식 (7)로부터 비절삭 저항 와 비례 상수 를 구하면 식 (8)과 식 (9)와 같이 된다.

| (8) |

| (9) |

따라서 인서트의 절삭 시작각과 절삭 종료각을 알고 절삭 실험을 통해 , 를 측정할 수 있으면 식(8)과 식(9)로부터 와 을 구할 수 있다. 평균 칩 두께 ha는 식(10)을 이용하여 구한다.

| (10) |

식 (8)와 식(9), 식(10)으로부터 각 인서트에 걸리는 평균 주분력 와 평균 반경 분력 를 식(11), 식(12)와 구할 수 있다

| (11) |

| (12) |

따라서 공구에 걸리는 평균 절삭 토크 Tc는 식(11)에서 구한 평균 주분력 에 공구의 반경 r을 곱하면 얻을 수 있다.

| (13) |

3.2 절삭력 측정 실험 및 비절삭저항 계산

식(8), 식(9), 식(10)을 이용하여 비절삭저항 와 비례상수 을 계산하기 위해 절삭 분력 측정 실험을 수행하였다. 이를 위해 밀링 머신(SIMPLEX2, Hwachen)에 공구 동력계(Type9272, Kistler)를 설치하고 면취기에서와 같이 모서리 가공를 진행하면서 X, Y 축 방향 절삭 분력을 측정하였다. 피삭재는 강관 재료로 사용하는 S45C를 사용하였으며, Table 1의 절삭 조건에 따라 진행하였다.

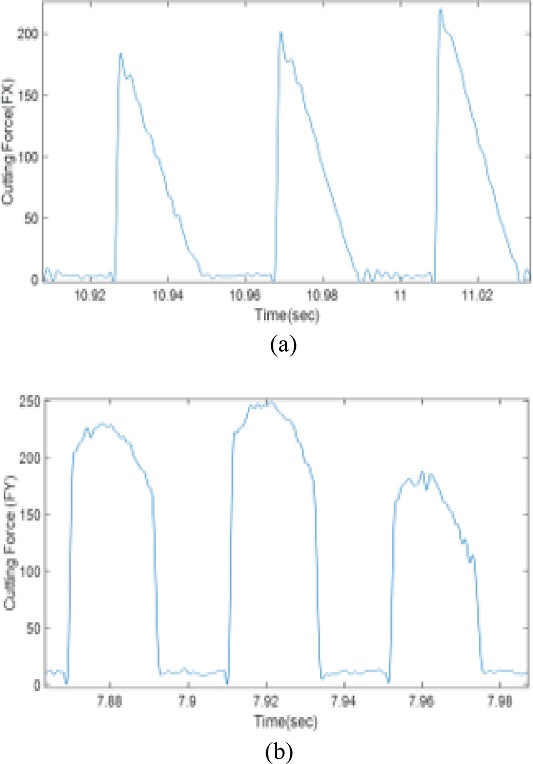

Fig. 4는 실험을 통해 얻은 X, Y축 절삭 분력을 나타낸다. 평균 절삭 분력 , 는 각 인서트 당 절삭 분력 신호의 면적을 절삭 날이 들어가서 나오기까지의 시간 T 로 나누어 구하였다. Table 2는 Table 1의 절삭 실험에서 측정한 절삭 분력의 평균값인 와 를 식 (8)와 식(9)에 대입하여 계산한 와 을 나타낸다.

비절삭저항 와 은 평균 칩 두께 ha의 함수이기 때문에 다음과 같은 관계 식이 성립한다[14].

| (14) |

| (15) |

Table 2의 결과로부터 선형회귀법을 이용하여 식 (14), 식(15)의 파라미터를 구하면 와 를 실험적으로 구할 수 있게 된다.

| (16) |

| (17) |

3.3 절삭력 예측 및 측정값과의 비교

Table 1의 절삭 실험에서 측정한 절삭 분력과 식(16), 식(17)을 이용하여 구한 예측 절삭 분력을 비교하였다. Table 3에 그 결과를 정리하였다. Table 3에서 알 수 있는 바와 같이, 는 약 3.8%, 는 약 4.7%정도로 모두 5% 이내의 오차로 비교적 잘 일치함을 알 수 있다.

실험을 통해서 얻은 식(16), 식(17)을 다른 면취 가공 조에서 적용 가능한지를 확인하기 위해 Table 4의 절삭 조건에서의 절삭 실험을 수행하였고 그 결과를 Table 5로 정리하였다.

Table 5에서 알 수 있는 것처럼 는 약 3.5%, 는 약 2.1%로 대부분의 오차가 5% 이내로 잘 일치하였다. 따라서, 식(16)와 식(17)이 면취 가공에 사용되는 절삭 범위에 걸쳐 적용 가능함을 확인할 수 있다

4. 주축 모터 전류와 절삭 토크 사이 관계식

4.1 면취기의 주축 구동계 운동 방정식

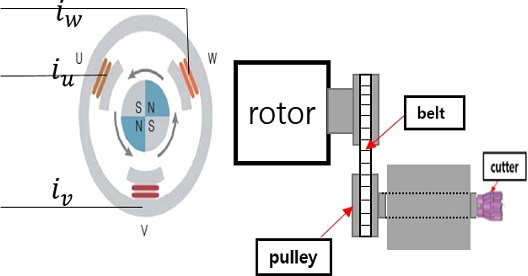

Fig. 5는 면취기의 주축 구동계를 나타낸다. 면취기의 주축 구동계는 BLDC 모터에 의한 벨트 구동 방식으로 구성되어 있다. 주축과 모터 축 사이에 벨트의 슬립이 없다고 가정하면 주축계 운동 방정식은 다음과 같이 나타낼 수 있다[4,7].

| (18) |

여기서, TM : 모터 토크, Je : 등가 관성, B : 점성 감쇠, ω : 회전 속도, Tf : 쿨룽 마찰 토크, Tc : 절삭 토크이다.

면취기 주축이 일정 속도에서 회전하면서 가공하는 정상 상태인 경우, 주축계의 운동 방정식은 식 (19)와 같이 된다.

| (19) |

여기서 Tf+Bω 은 각각 주축 구동계의 쿨룽 마찰 토크와 점성 감쇠 토크 성분으로, 쿨룽 마찰 계수와 점성 계수가 온도 변동에 의해 변하지만 그 변화가 크지 않고 비 가공 중 미리 측정해 구할 수 있기 때문에 실험을 통해 구하는 상수로 취급할 수 있다. Kt는 모터의 토크 상수, IM는 BLDC 3상 합성 전류의 실효값을 나타낸다.

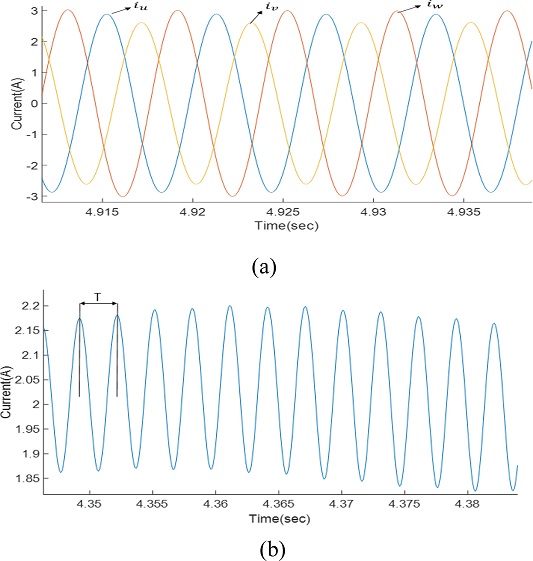

Fig. 6 는 면취 가공 중 주축 모터로부터 검출한 전류를 나타낸다. Fig. 7(a)는 인버터에서 모터 고정자 측에 공급되는 Iu, Iv, Iw 전류이며 서로 120o 위상 차를 갖고 공급된다. Fig. 7(b)는 3상 합성 전류의 실효값이며 모터 구동 토크는 3상 전류의 실효값 IM에 비례한다. Fig. 7(b)에서 T는 1개 인서트가 가공 개시에서 가공 종료까지 소요된 시간을 나타낸다. 실효값은 식 (20)을 이용하여 구할 수 있다[4].

| (20) |

4.2 주축 모터 전류를 이용한 절삭 토크 추정

가공 중 모터에 가해지는 절삭 토크는 다음과 같이 나타낼 수 있으며

| (21) |

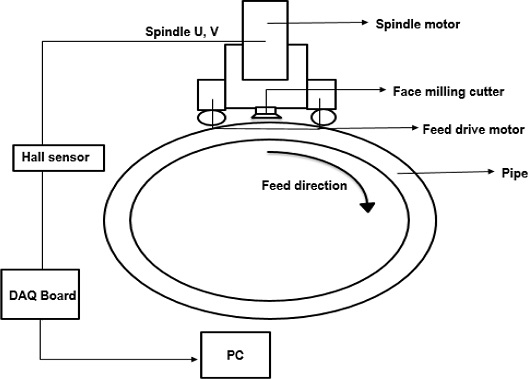

따라서 식(21)를 이용하여 가공 중 측정한 모터 전류로부터 절삭 토크를 추정할 수 있다. Fig. 7은 모터 전류 검출을 위한 실험 장치도이다. 2개의 홀 센서(Hall Sensor)를 이용하여 주축 모터의 U, V 상의 전류 신호를 검출하고 DAQ 보드로 읽어 드린 다음 W상 전류는 Iw = -(Iu+Iv) 관계식으로부터 구하였다. Table 6은 본 연구에 사용한 실험 장비의 주요 사양을 나타낸다.

식 (21)의 모터 토크 상수와(Tf+Bω) 값을 구하기 위해 절삭 실험을 수행하였다. 주축 회전 속도 5000 rpm, 절입 깊이 1 mm로 일정하게 둔 상태에서 이송 속도를 40 mm/min에서 350 mm/min까지 바꿔가면서 면취 가공을 수행하고 선형회귀법을 이용하여 토크 상수와 (Tf+Bω) 값을 구하였다. 식(22)는 실험을 통해 얻은 계산 결과를 나타낸다

| (22) |

절삭 토크와 모터 전류 사이에 선형 관계가 성립하는 것을 알 수 있다.

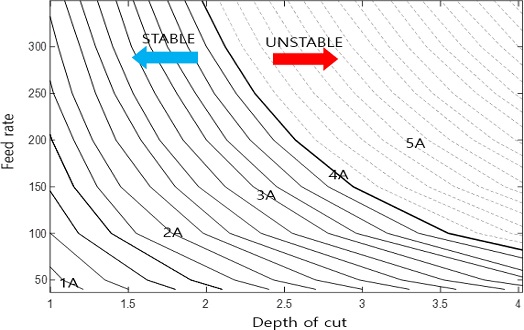

5. 주축 모터 전류를 이용한 가공 안정성 진단

자동 면취 가공의 경우 주축회전속도를 일정하게 두고 이송량과 절입 각도를 조정하면서 면취 가공을 수행한다. 따라서 본 연구에서는 주축 회전 속도는 5000 rpm으로 일정하게 둔 채 개선 각도와 강관의 두께에 맞추어 이송 속도와 절입 깊이를 결정하는 방식으로 가공 실험을 수행하였다. 가공 안정성을 평가하기 위해 주축 회전 속도는 일정하게 둔 채 이송속도와 절입 깊이를 바꿔가면서 식(16)와 식(17)를 이용하여 평균 절삭 토크를 계산하였다. 이를 식(20)에 대입하여 평균 절삭 토크에 해당하는 모터 전류의 실효값 IM을 구한 후 같은 실효값을 갖는 조건을 서로 연결하는 등전류선도(equip- current line diagram)를 구하였다. Fig. 8은 등-전류선도를 보여준다. 실선은 가공이 안정된 영역을, 점선은 불안정 영역을 나타낸다. 주축 모터 정격 전류의 70%를 가공 안정성을 평가하는 기준으로 사용하였다. 본 연구에 사용한 면취기 주축 모터의 정격 전류가 5.6 A이므로 가공 안정성 평가 기준을 4 A로 정하였다.

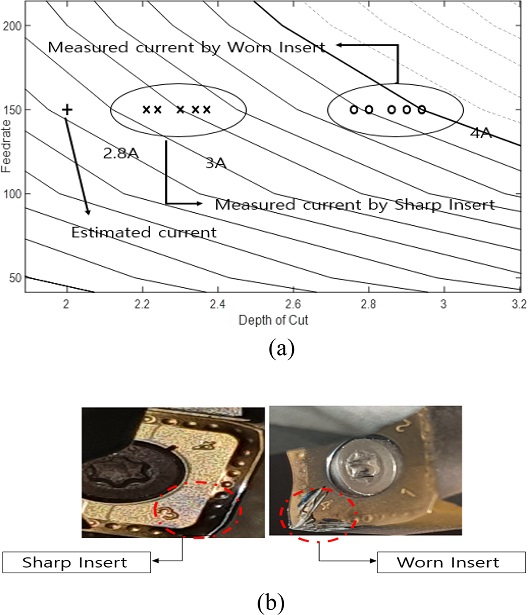

Fig. 9(a)는 공구 마모로 인한 과부하 발생시 등-전류선도를 이용한 가공 안정성 진단 결과를 나타낸다. 주축 회전 속도 5000 rpm, 절입 깊이 2 mm, 이송 속도 150 mm/min 인 절삭 조건에서 Fig. 9(b)의 새 인서트를 이용한 가공 실험과 마모된 인서트를 이용한 가공 실험을 수행하고 전류 값을 각 5회씩 측정하였다. ‘+’ 마크로 표시된 값은 식(14)와(15)를 이용하여 이론적으로 구한 절삭 토크로부터 추정한 주축 모터 전류의 실효값이고, ‘x’는 새 인서트로 가공한 실험에서 얻은 측정값, ‘O’는 마모된 인서트로 가공한 실험에서 얻은 측정값을 나타낸다. 이론적으로 추정한 합성 전류의 실효값은 2.8 A이고 새 인서트로 가공할 때 측정된 합성전류 실효값은 3.2 A이다. 반면 마모된 인서트로 가공할 때 측정된 합성 전류 실효값은 이론 절삭토크로부터 추정한 전류값 2.8 A에서 벗어난 4 A 부근에 표시되었다. 이는 공구 마모로 인해 새 인서트에 의한 가공 보다 더 큰 절삭력이 모터 부하로 작용하였음을 나타낸다. 본 연구에서 제안한 등전류선도를 이용하면 가공 중 발생하는 과부하를 쉽게 진단할 수 있음을 확인할 수 있었다.

6. 결 론

본 논문에서는 주축모터 전류를 이용하여 면취 가공 중 이상 상태를 감시하는 시스템을 개발하였다. 이를 위해 비절삭저항을 이용하여 절삭 토크를 구하고 주축 모터 전류로부터 추정한 절삭 토크와 비교하는 방식으로 가공 안정성을 진단하는 방법을 제안하였다. 본 연구를 통해 얻은 결론은 다음과 같다.

실험적 방법으로 비절삭저항을 구하는 방법을 제안하였으며 이를 이용하여 구한 예측 절삭력과 공구 동력계를 이용하여 측정한 절삭력이 5% 이내의 오차로 잘 일치 함을 알 수 있었으며, 비절삭 저항을 실험적으로 구하는 방법이 면취 가공에 사용되는 가공 조건에 걸쳐 유효함을 알 수 있었다.

비절삭 저항을 이용한 예측 절삭력으로부터 추정 절삭토크를 구한 다음 모터 전류로 추정하고 이를 등전류선도로 나타냈으며, 등전류선도를 이용하여 실제 면취 가공에서의 가공 안정성을 평가하는 방법을 제안하였다.

등전류선도를 이용한 가공 상태 안정성 평가 실험에서 가공 조건에 따라 추정되는 모터 전류와 날이 선 인서트로 진행한 가공에서 측정된 모터 전류 사이에는 비슷한 값을 가지지만 마모가 된 인서트에서 측정된 모터 전류와는 큰 차이를 나타낸다. 이로부터 등전류선도를 이용하면 공구 마모로 인한 과부하 이상상태를 검출할 수 있음을 확인할 수 있었다.

Acknowledgments

본 연구는 산업통상자원부와 중소기업기술정보진흥원의 "산학연 Collabo R&D" (과제번호 G21S286661102)으로 수행된 연구결과 입니다.

REFERENCES

- M. J. Maeng and J. K. Chung, “A Study on the Cutting Resistance and Acoustic Emission Signal due to Increasing Tool Wear in Turning”, J. Korean Soc. Mach. Tool Eng., Vol. 4, No. 2, pp. 18-24, 1995.

-

J. H. Jeon and J. O. Kim, “Monitoring of Machining Process by Measuring Vibration of Cutting Forces”, Trans. Korean Soc. Noise Vibration Eng., Vol. 22, No. 11, pp. 197-198, 2012.

[https://doi.org/10.5050/KSNVE.2012.22.11.1106]

- G. D. Kim and C. N. Chu, “Prediction of the Amount of Tool Fracture in Face Milling Using Cutting Force Signal”, Trans. Korean Soc. Mech. Eng. A, Vol. 25, No. 6, pp. 972-979, 2001.

- G. D. Kim, W. T. Kwon, and C. N. Chu, “Indirect Cutting Force Measurement and Cutting Force Regulation Using Spindle Motor Current”, J. Korean Soc. Precis. Eng., Vol. 14, No. 10, pp. 15-27,1997.

-

J. L. Stein and C. H. Wang, “Analysis of Power Monitoring on AC induction Drive Systems”, ASME J. Dyn. Syst., Meas. Control, Vol. 112, No. 2, pp. 239-248, 1990.

[https://doi.org/10.1115/1.2896131]

- T. W. Kim, D. K. Choi, C. N. Chu, and J. W. Kim, “Indirect Cutting Force Measurement by Using Servodrive Current Sensing and it’s Application to Monitoring and Control of Machining Process”, J. Korean Soc. Precis. Eng., Vol. 13, No. 2, pp. 133-145, 1996.

- S. C. Kim and S. C. Chung, “Cutting Force Estimation Using Feed drive and Spindle Motor Currents in Milling Processes”, Trans. Korean Soc. Mech. Eng. A, Vol. 22, No. 11, pp. 2029-2038, 1998.

- P. L. B. Oxley, “Mechanics of Machining an Analytical Approach to Assessing Machinability”, Ellis Horwood, Chichester, pp. 242, 1989.

-

H.-T. Young, P. Mathew, and P. L. B. Oxley, “Predicting Cutting Forces in Face Milling”, Int. J. Mach. Tools Manufact., Vol. 34, No., 6, pp. 771-783, 1994.

[https://doi.org/10.1016/0890-6955(94)90058-2]

-

X. P. Li, A. Y. C. Nee, Y. S. Wong, and H. Q. Zheng, “Theoretical modeling and simulation of milling forces”, J. Mater. Process. Technol., Vol. 89-90, pp. 266-272, 1999.

[https://doi.org/10.1016/S0924-0136(99)00076-X]

- K. W. Kim, “Predicting Cutting Forces in Face Milling with the Orthogonal Machining Theory”, Int. J. Precis. Eng. Manuf., Vol. 6, No. 3, pp. 13-18, 2005.

- S. C. Jung and K. W. Kim, “Prediction of Cutting Force in High Speed End Milling”, J. Korean Soc. Manuf. Process Eng., Vol. 4, No. 4, pp. 21-27, 2005.

- K. W. Kim, W. Y. Lee, and S. J. Choi, “Theoretical Modelng for the Prediction of Face Milling Forces”, J. Korean Soc. Manuf. Process Eng., Vol. 7, No. 3, pp. 96-102, 2008.

- K. W. Kim, J. H. Joo, W. Y. Lee, and S. J. Choi “Modeling of the Specific Cutting Pressure and Prediction of the Cutting Forces in Face Milling”, J. Korean Soc. Manuf. Technol. Eng., Vol. 17, No. 5, pp.116-122, 2008.

-

M. A. Rubeo and T. L. Schmitz, “Milling Force Modeling: A Comparison of Two Approaches”, Proc. N. Am. Manuf. Res. Inst. SME, Vol. 5, pp. 90-105, 2016.

[https://doi.org/10.1016/j.promfg.2016.08.010]