ITO Nanoparticle Film을 이용한 센서의 전극 구조가 동작 성능에 미치는 영향에 대한 연구

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(https://creativecommons.org/licenses/by-nc/3.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The effect of the structure of an ITO nanoparticle film sensor on its performance was studied. A printed ITO film (P-ITO film) was fabricated on a flexible polyethylene terephthalate (PET) substrate, and the contact resistance of the electrode and sensor response change were clarified according to the detection position. The contact resistance between Ag and P-ITO was observed to be -204.4 Ω using the transmission line method (TLM), confirming that a very good ohmic contact is possible. In addition, we confirmed that the contact position of the analyte had a significant influence on the response of the sensor. Based on these results, the performance of the four types of sensors was compared. Consequently, we observed that 1) optimizing the resistance of the printed film, 2) optimizing the electrode structure and analyte input position, and 3) optimizing the electrode area are very important for fabricating a metal oxide nanoparticle (MONP) sensor with optimal performance.

Keywords:

ITO (indium tin oxide), Sensor, HNS (hazardous and noxious substance), Ag Electrode1. 서 론

인간의 활동에 의해서 유발되는 여러 가지 환경오염인자를 검출하기 위한 다양한 환경 센서시스템이 연구 중이다. 대표적으로 대기, 수질, 해양 오염의 관점에서 살펴보면, 대기질 모니터링을 위한 가스 센서 네트워크[1], 수질 오염의 검출과 제어를 위한 나노기술[2], 해수 중 생물학적 산소요구량을 측정할 수 있는 광학 센서[3] 등 다양한 물리량을 계측할 수 있는 센서에 대한 연구가 진행 중임을 알 수 있다. 이러한 여러 가지 센서 중에서 금속산화물 나노 입자 (Metal oxide nanoparticle; MONP) 를 사용한 센서는 넓은 표면적에 의한 높은 감도가 가능하여 상온에서도 검출이[4] 가능한 장점을 가지고 있어, 액체 중 포함된 발화성이나 폭발성 위험이 있는 유기 위해 물질을 검출하기 위한 액체 센서로 활용이 가능하다. 여기서 종래의 대표적 액체 센서는 프로브형 센서[5] 나 lab-on-a chip(LoC)형 센서[6], [7] 등이 있다. Probe 형 센서는 하나 또는 여러 개의 프로브로 작동하는 형태의 센서를 말한다. 주로 pH 센서[8]나 금속 이온 센서[9] 등으로 활용되고 있으며 현장에 적용하기가 용이한 것으로 알려져 있다. LoC형 센서는 총인(Total Phosphorous)[10]이나 총 질소 (Total Nitrogen)[11] 센서 등으로 활용할 목적으로 연구 중이며 LoC에서 검출용 시약과 시료의 반응을 유도하여 검체 합성을 유도하는 원리로 동작한다. 하지만 프로브형 센서는 비극성 유기 위해 물질을 검출하는데 한계가 있고, LoC 형 센서는 지속적인 자동 검출에 적합하지 않다.

따라서 본 연구에서는 해수 중에서도 유기 위해 물질을 높은 감도로 감지할 수 있으며, 연속적으로 활용할 수 있는 MONP 센서에 대해 연구하였다. 선행연구에서 ITO 나노 입자를 이용한 인쇄박막 (P-ITO film) 검지부를 이용하여 상온 중 해수에 유출된 암모니아를 검출할 수 있는 액체 센서에 대해 보고 하였다 [12]. 하지만 최적의 센서 성능을 확보하기 위한 소자 구조와 구조 별 성능 변화에 대하여 보다 자세한 연구가 필요함에 주목하였다. 따라서 본 연구에서는 P-ITO film 센서의 구조적 특징에 따른 센서 성능의 변화를 고찰하였다. 우선 전극의 접촉저항이나 분석물 접촉 위치 등이 미치는 영향을 명확히 하였다. 그리고 여러가지 구조를 갖는 센서를 제작하여 각각의 응답도 (response), 검출하한(LOD; limit of detection), 선형성(response linearity), 신호 대 잡음(S/N, signal to noise atio)비, 검출범위(detection range), 응답시간(response time), 오차 등의 변화를 조사하고 고찰하였다.

2. 연구 방법

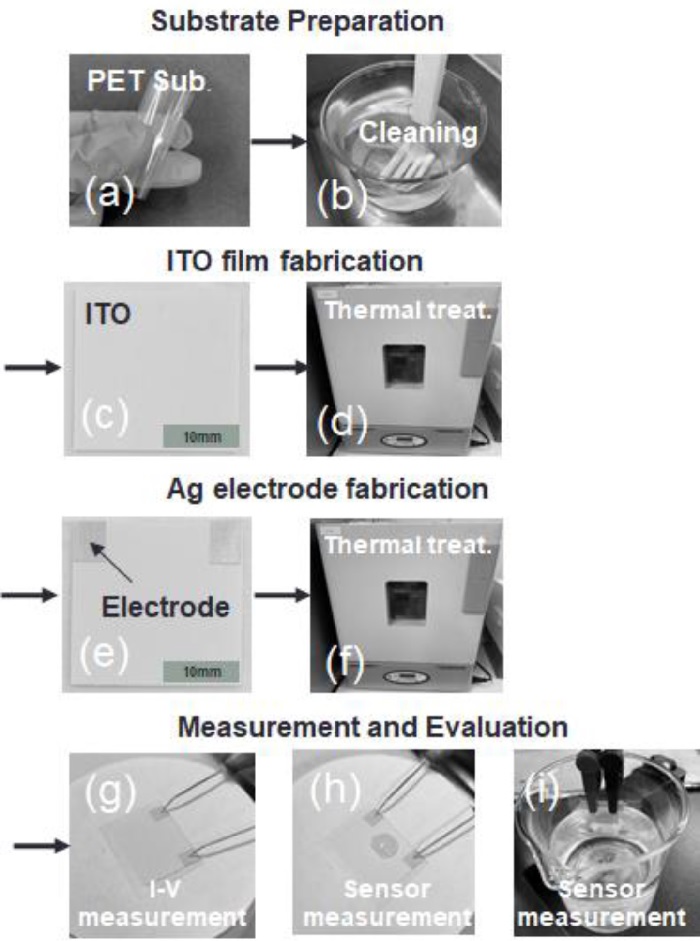

본 실험에서는 재현성이 확보된 센서용 인쇄박막 제작을 위하여 인쇄전자(printed electronics) 공정을 정립하였다. 본 실험에서 사용한 센서의 제작 공정은 Fig. 1에 정리하였다. Fig. 1(a)는 본 연구에서 사용한 기판이다. 두께는 350 μm 인 상용 polyethylene terephthalate (PET) 기판을 사용하였다. Fig. 1(b)는 PET 기판의 세척 공정이다. 세척용 캐리어를 사용하여 초음파 세척기에 투입하여 DI (distilled ionized) water 에서 15분간 세척한 뒤 사용하였다. Fig. 1(c)는 PET 기판상에 인쇄한 ITO 인쇄박막 (P-ITO film) 이다. 인쇄 박막의 면적은 16×13 mm2 로 스크린 프린팅 방식으로 인쇄하였고, 인쇄한 박막의 두께는 20±5 μm 였다. 박막 제작 시 사용한 인쇄용 페이스트는 (ITO nanopowder, 입경=20~30 nm)를 사용하였고 페이스트의 접착성과 인쇄의 유동성을 부여하는 바인더는 α-테르피네올 (α-Terpineol) 과 에틸셀룰로스 (ethyl cellulose)를 19:1의 무게비로 혼합한 점성을 갖는 유기 용액을 사용하였다[13]. 제작된 페이스트는 점도 550 dpa.s로 측정되었다. Fig. 1(d)는 박막 인쇄 시 사용한 바인더 재료를 제거하기 위한 탈 바인딩 (debinding) 공정이다. 유기 바인더 제작에 사용된 α-테르피네올은 80~100 °C 온도에서 분해되고 친수성의 특징을 가진다고 알려져 있다[14]. 선행연구를 통하여[15] 열처리 온도가 상승할수록 유기 바인더의 제거에 의해 P-ITO film의 전기적 특성이 향상되지만, 110 °C 이상의 온도에서 급격하게 시료의 변형이 진행되는 것이 확인되어, 이러한 변형이 관찰되지 않는 온도인 100 °C에서 3시간으로 결정하였다. 선행연구에서 열처리 온도가 높아질수록 시료의 바인더 제거로 인해 입자응축도가 증가하여 시료의 저항이 감소한다는 것으로 알려져 있다[16]. 탈 바인딩 공정 후에는 자연 냉각 시켰으며 시료의 변형이 관찰되는지 검사 후 다음 공정을 진행하였다. Fig. 1(e) 는 P-ITO film의 탈 바인딩 공정 후, Ag를 이용한 전극 인쇄공정이다. Ag는 상용 Ag 페이스트를 사용하였고, 전극 구조는 4가지 형태를 적용하여 성능을 비교하였다. Fig. 1(f)는 Ag 페이스트의 경화 처리 공정이다. 80 °C 에서 1시간 동안 경화처리를 진행하였다. Fig. 1(g)~1(i)는 센서 제작 후 시료의 세가지 측정 공정이다. Fig. 1(g)는 P-ITO film의 전기적 특성을 측정하기 위해서 사용한 방법이고, Fig. 1(h)와 1(i)는 센서 동작 특성을 측정하기 위한 Droplet과 Dipping 방식의 측정 예를 보여주고 있다.

Fabrication procedure of printed ITO nanoparticle film sensor. (a) is PET sub, (b) is Cleaning Sub, (c) is Printing ITO, (d) is Thermal treat in 100°C, (e) is Printing Electrode, (f) is Thermal treat in 80°C, (g) is I-V measurement, (h) is Droplet measurement, (i) is Dipping measurement.

제작한 P-ITO film은 센서 응용에 적합한지 판단하기 위하여 기계적 특성과 전기적 특성을 분석하였다. 박막의 기계적 특성은 인쇄 박막에 적용하는 일반적인 시험 항목인 굽힘 시험 (bending test)과 벗겨짐 시험 (peeling test)를 진행하였다. 전기적 특성을 확인하기 위하여 I-V 측정을 I-V sourcemeter (Keithely 2400)를 사용하여 진행하였다. 시료의 표면과 형상의 변화는 광학현미경과 전자현미경을 사용하여 진행하였다.

3. 결과 및 고찰

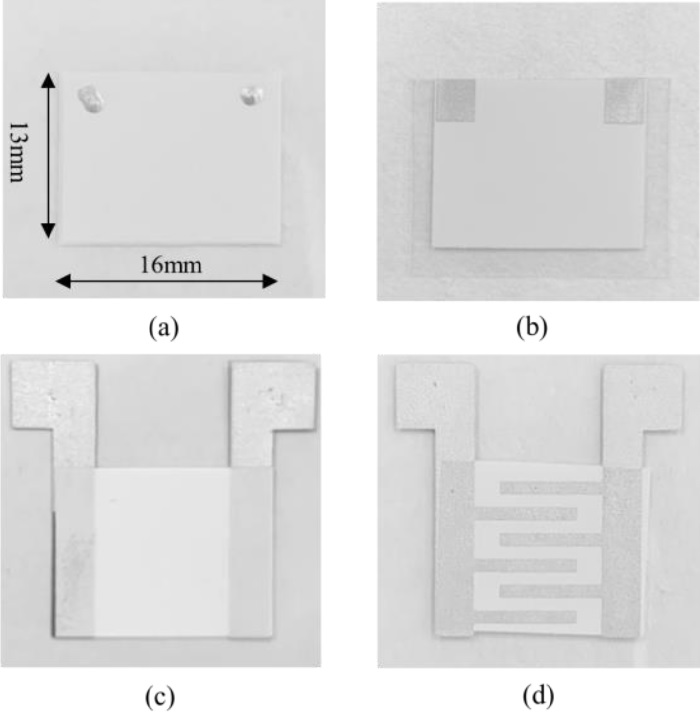

Fig. 2는 P-ITO film 을 이용하여 제작한 4가지 전극 구조를 갖는 시료의 사진이다. 4가지 서로 다른 전극 구조는 종래의 MONP film을 이용한 센서 제작 시에 주로 사용되는 형태를 참고하여 선택하였다. 시료 A는 point 전극을 사용한 경우로 Ag paste를 임의의 위치에 투입하여 제작하였다. 시료 B는 square 전극을 인쇄한 경우로 3×3 mm2의 면적을 갖는 2개의 전극을 P-ITO film의 귀퉁이에 제작하였다. 시료 C는 parallel 전극을 사용한 경우로 P-ITO film의 양 쪽 끝에 폭 3 mm의 전극을 형성하였다. 마지막으로 시료 D는 interdigital electrode 전극을 사용한 경우이다. 모든 경우 전극의 두께는 30±5 μm 였다.

Four types of printed ITO film sensors. (a) is point electrode, (b) is Square electrode, (c) is Parallel ekectride, (d) is IDT electrode.

전극 형성 전 P-ITO film의 기계적 특성을 분석하기 위해 벗겨짐 시험 (Scotch Tape Test), 굽힘 시험 (Bending test) 를 실시하였다. 얻어진 결과를 간단히 설명하면, 벗겨짐 시험 결과 제거 된 면적의 비율은 5% 이하로 정해진 규정[17]에 의해 분류 등급 4B로 판단하였다. 굽힘 시험에 의해서는 굽힘 반경 10 mm 조건으로 초기 500회 굽힘 test 결과 약 600%의 큰 폭의 저항 증가를 관찰할 수 있었으나 이후 저항 증가 폭이 약 60%로 줄어들어 총 5천회 test 결과 평균 저항 약 110 [kΩ]으로 측정되었다.

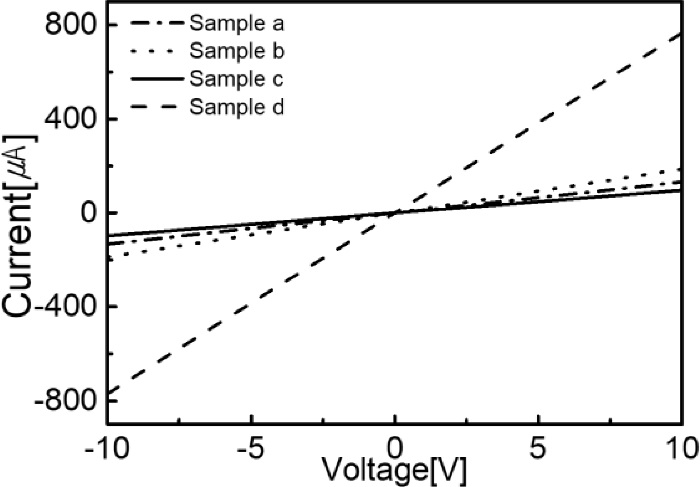

Fig. 3 은 I-V Sourcemeter로 측정한 소자 구조 별 전기저항 측정 결과이다. A~C 타입 센서 구조의 경우 1.2~6.5×104 [Ω]로 상대적으로 변화가 작았지만, D 타입 센서 구조의 경우 저항이 약 1/30배 작은 1.3×103 [Ω]으로 측정되었다. 이때 P-ITO film의 비저항 (resistivity ρ)은 25.7 [Ω·cm] 였다.

시료들의 저항이 각기 다른 이유는 A~C 형 시료는 전극간의 거리가 약 10 mm로 유사하지만, D형 시료는 전극간 평균 거리가 1 mm로 좁기 때문인 것으로 추정된다. 즉, 센서의 전기 저항은 간단히 다음 식 (1)로 표현할 수 있다.

| (1) |

이때 l은 전극 간 거리, A는 전극의 면적이고, ρ는 P-ITO film의 비저항이다. 따라서 전극 사이의 거리가 증가할수록 저항은 증가할 것으로 이론적으로 예측할 수 있으며 실제 측정 결과도 이와 유사했다.

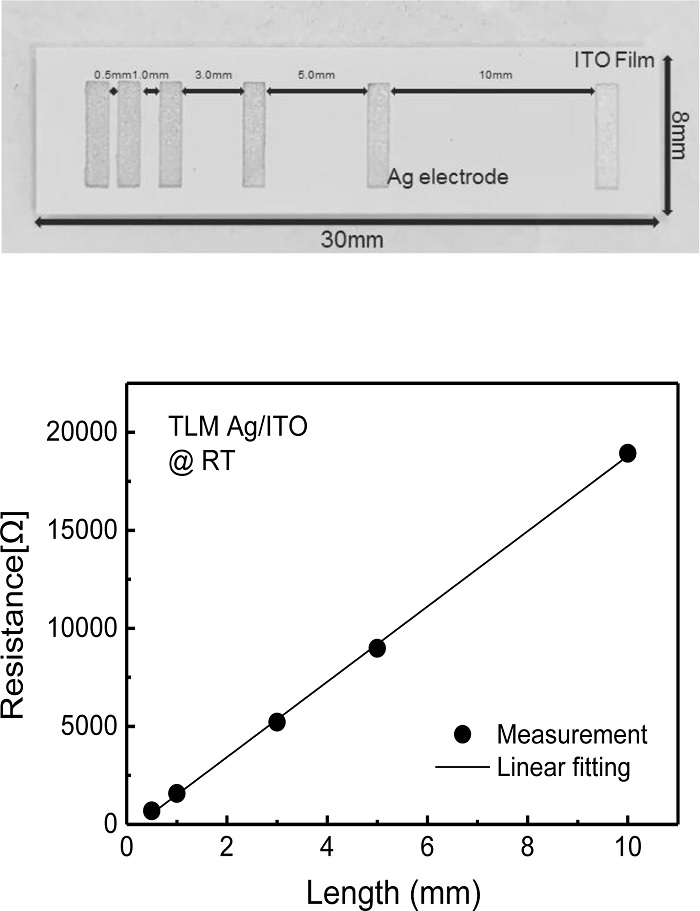

여기서 전체 저항은 RT=2RAg+2Rc+RITO 로 전극의 저항 (RAg), 전극과 ITO간의 접촉저항 (Rc), P-ITO의 저항 (RITO)으로 나타낼 수 있다, 따라서 위의 고찰 결과는 Ag 전극과 P-ITO 사이의 접촉저항이 무시할 수 있다는 가정하에 성립될 수 있다. 이점을 확인하기 위해서 접촉저항을 측정하였다[18]. 접촉저항은 Transmission Line Measurement (TLM) 패턴을 제작하여 측정하였다. Fig. 4 (a)는 제작한 TLM 패턴이다. 전극간 간격은 0.5, 1, 3, 5, 10 mm 간격으로 제작하였다. 여기서 본 연구와 같이 저항 변화율로 센서의 응답이 정의되는 경우에는 전극 공정의 접촉 저항이 존재하여 시료간 접촉 저항이 서로 다르면 감도에 영향을 미칠 수 있다는 점에서, 낮은 접촉저항은 안정적이고 높은 감도를 갖는 센서의 개발에 필수적이라 할 수 있다.

(a) Photograph of a specimen for transmission line method (TLM) measurement, (b) resistance-length variation of TLM pattern.

Fig. 4 (b)는 TLM [19] 실험의 저항 측정 결과이다. 측정결과 전극간 거리와 저항의 변화 사이에 선형적인관계가 관찰되었다. 이 때 접촉저항 Rc는 아래 식으로 설명할 수 있다. (단, 금속의 저항은 무시 가능하다고 할 때; RAg ~0)

| (2) |

위 수식은 접촉저항 Rc를 측정할 수 있는 방법을 제시해준다. 즉 전극이 몇 가지 다른 간격으로 구성되어 있다면 각각의 저항을 길이에 따라 측정하고 나타나는 저항변화 그래프의 y 절편의 1/2을 접촉저항으로 정의할 수 있다[19].

본 연구에서 얻은 접촉저항은 -204.387 [Ω]이었다. 이렇게 음의 접촉저항이 얻어지는 경우는 접촉저항의 영향은 없는 것으로 간주할 수 있다고 알려져 있다[18]. 이러한 결과로부터 Fig. 3의 저항 변화 결과는 앞에서 추론한 바와 같이 A~D 형 시료의 전극 사이의 거리 변화에 주도된 것임을 알 수 있었다.

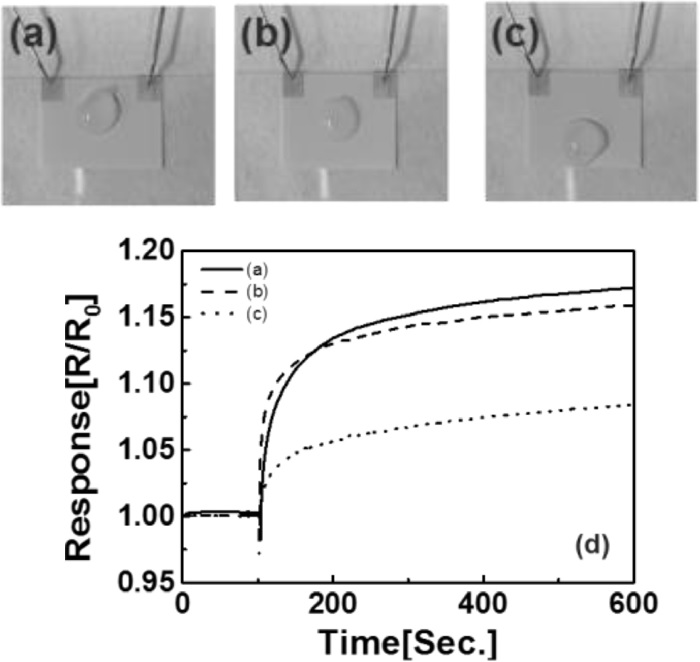

또한 MONP 을 이용한 센서와 같이 검지부의 면적이 넓은 센서의 경우, 검지부의면적에 비해 작은 접촉면적을 갖게 분석물을 투입하면, 투입 위치에 따라 측정결과에 영향을 미칠 수 있기 때문에 분석물 투입한 위치에 따른 응답의 변화를 파악해보았다.

Fig. 5는 전극과 분석물 사이의 위치 변화에 따른 응답 특성 변화를 살펴본 결과이다. Fig. 5(a)~5(c)는 square 형 전극의 (a) 상부, (b) 중심부, (c) 하부 세가지 위치에 35 μl 의 Brine을 접촉시켜 응답 변화를 측정하였다. 센서의 응답은 최대저항 (Rmax)를 이용하여 S=Rmax/Ro로 정의하였고, 반응물 투입 후 응답이 완전히 포화된 400초 경과 후를 기준으로 비교하였다. 센서의 응답은 (a) 1.16, (b) 1.15, (c) 1.08 로 변화하였다. 즉, 전극의 중심을 잇는 연장선에서 멀어질수록 응답이 작아졌다. 이러한 결과의 원인은 분석물과 접촉한 ITO 표면의 전기화학적 변화가 전극에 전달되는 경로의 변화를 통하여 추정해 볼 수 있다.

Sensor response variation according to the droplet position. (a) is Top Position, (b) is Middle Position, (c) is Bottom Position

먼저 분석물 접촉 시 표면에서의 전기화학적 변화는 다음과 같이 설명할 수 있다. ITO 와 분석물이 접촉한 면적 내에서 ITO 표면의 전하농도의 변화가 일어난다. 이 변화는 ITO의 페르미 준위 Ef와 분석물의 산화환원준위 (Eredox) 사이의 전기화학적 전위를 이용하여 식 (3)과 같이 추정할 수 있다. 또한 ITO의 캐리어 농도 변화는 식 (4)로 표현될 수 있다. [20]

| (3) |

| (4) |

여기서 Vbi는 계면에서 반도체와 액체 사이의 전위, q는 단위전하, ns는 ITO의 표면 캐리어 농도, nb는 ITO의 벌크 캐리어 농도, k는 Boltzmann 상수, T는 Kelvin 온도이다. 이렇게 분석물 접촉부 안에서 일어나는 ns의 변화는 양쪽 전극 사이에 전하의 이동을 통해서 센서의 응답을 발생시킨다. 따라서 전극을 연결하는 직선에 가까울수록 측정결과에 큰 영향을 미칠 수 있다고 설명할 수 있다. 따라서 동일한 구조의 센서라고 해도 분석물의 투입 위치를 동일하게 유지해야 비교 가능한 센서 응답 결과를 얻을 수 있다는 점을 시사하고 있다.

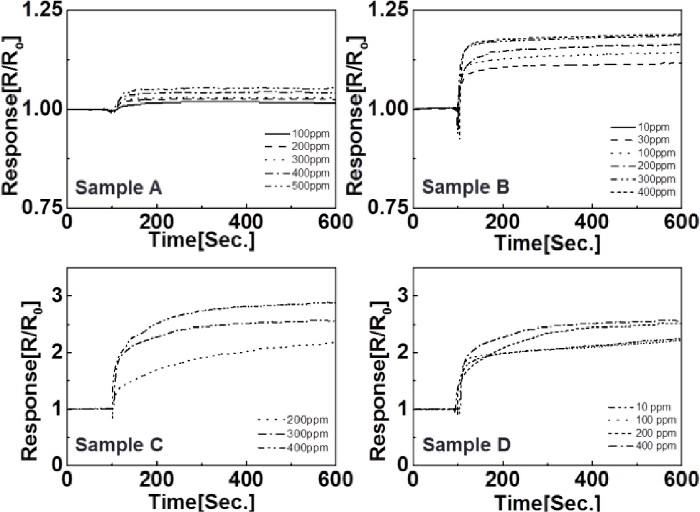

Fig. 6은 센서 구조 별 에탄올 (EtOH) 농도 변화에 대한 응답결과이다. 에탄올은 광범위하게 사용되는 공업화학의 가장 중요한 용매로, 주요한 해양 오염 물질이기 때문에 선택하였다. 상온에서 해수 중 에탄올 (EtOH) 농도를 10 ppm~400 ppm의 범위에서 변화시키며 센서의 응답을 관찰하였다. 측정 방식은 droplet 방식을 사용하였다. 이때 반응물을 접촉시키는 위치는 최대한 전극 사이로 제한하여 측정값의 정확도를 확보하였다. 반응물 투입 후 최대저항까지 변화는 시간의 10~90% 까지를 응답시간으로 정의하였다. 센서의 HNS 검출 시 최소 검출 농도 (Limit of detection; LOD)는 정의에 따라 (5)로 정의하였다[21]. 여기서 s는 표준편차, m은 교정 곡선의 기울기이다. 선형성은 농도 별 응답 변화 결과를 선형 fitting 하여 그 결정계수 (coefficient of determination) R2으로 정의하였으며, 검출 범위는 S/N비가 10 이상이 되는 범위에서 정의하였다[22]. 이렇게 측정된 센서 유형별 동작 특성을 Table 1에 정리하였다. 여기서 Table 1에 정리한 결과는 각 sample 별로 5개 이상의 시료를 측정하여 얻은 대표 값이다.

Table 1의 결과를 이용하여 최적의 센서 구조를 설계하기 위한 센서의 구조와 성능 인자의 상관 관계를 고찰하였다. 우선 분석물의 농도 변화에 따른 응답의 변화로 나타낸 센서의 감도 (δS/δppm)는 저항이 작아질수록 감도가 커지는 경향을 볼 수 있었다. 센서의 감도는 나노 입자의 입경이나 인쇄 필름의 비저항, 분석물과의 접촉면적 등 여러가지 인자에 영향을 받지만, 본 실험에서는 저항이 작아질 수록 분석물과 접촉해서 발생하는 표면 저항의 변화가 전체 저항 변화에 미치는 영향이 커지는 것으로 해석할 수 있다.

응답의 선형성과 LOD의 관계는 선형성이 우수할수록 표준편차가 작아져 결과적으로 낮은 LOD를 보이게 된다. 본 실험에서도 선형성이 가장 나쁜 sample-C의 경우 LOD가 가장 높았다. 또한 전극 구조가 분석물 접촉 위치에 민감하지 않은 경우 선형적인 검출 결과가 얻어지는 것을 알 수 있었다.

검출 범위와 센서 응답은 높은 농도의 분석물 (400 ppm) 부터 농도를 낮춰가며 이전 측정과 구분되는 측정결과를 얻을 수 있는지 판단하는 방법으로 측정 가능한 범위를 결정하였다. 먼저 400 ppm에서 확인한 센서 응답의 크기는 저항과 반비례함을 알 수 있었다. 그러나 분석물의 농도가 작아지면서 sample-B를 제외하면 100~200 ppm 정도에서 이전 농도의 응답과 구분되지 않는 응답이 얻어졌다. 이러한 결과는 인쇄 필름의 저항이 작으면 작을수록 양호한 성능이 보장되는 것은 아니며 최적의 범위가 존재함을 나타내는 것으로 판단된다.

센서의 응답시간은 표면에서의 전기화학적 변화가 센서의 유의미한 저항 변화로 관찰되는 시간을 의미한다. 여기서 각 시료 표면에서 일어나는 전기화학적 변화는 유사할 것이므로 유의미한 저항변화가 관찰되기 위한 P-ITO 필름의 적절한 크기의 저항이 응답시간을 결정하는 주요한 인자로 작용하는 것으로 판단된다.

S/N비는 센서 응답 측정 시 관찰되는 무작위적인 저항의 변화의 크기가 응답에 미치는 영향을 의미한다. 본 실험의 결과에서는 전극의 면적이 넓을수록 무작위적인 변화의 영향이 큰 것으로 판단된다. 또한 주어진 분석물 농도에서 측정을 반복할 때 발생하는 측정 오차의 크기도 전극의 면적이 넓을수록 커지는 경향을 발견하였다.

이상의 결과를 나노 입자를 이용한 액체 센서의 설계의 관점에서 요약하면 다음과 같다. 1) 인쇄 필름의 저항은 표면 저항의 변화가 전체 저항의 변화에 큰 영향을 줄 수 있으며 양호한 선형성, 낮은 LOD, 넓은 측정범위를 확보하기 위한 최적의 크기가 존재하는 것으로 판단된다. 2) 전극의 구조는 측정에 가장 적합한 위치에 분석물이 위치할 수 있도록 적절히 고려된 형상이 필요하다. 3) 인쇄 필름 위에 형성된 전극의 면적도 지나치게 넓으면 잡음이 증가하고 오차가 커지므로 최적화가 필요하다는 것을 알 수 있었다.

결론적으로 본 실험에서는 sample-B (사각형 전극)가 응답, 낮은 LOD, 선형성, 응답시간, S/N비, 오차 등에서 가장 최적의 사양을 보이는 것으로 판단되며, 인쇄전자 기법을 활용한 액체 센서에서 센서의 구조가 검출 특성에 다양한 영향을 주기 때문에 센서 설계에서 면밀한 검토가 필요하다는 것을 알 수 있었다.

4. 결 론

본 연구에서는 P-ITO film을 이용하여 유기 위해 물질 검출을 위한 센서를 제작하고, 센서의 구조가 응답 특성에 미치는 영향을 고찰하였다. 우선 정확한 성능 평가를 위하여 Ag 전극과 P-ITO film사이의 접촉 저항을 분석하였다. 또한 정해진 센서 구조에서 분석물 투입 위치의 변화가 센서의 성능에 영향을 줄 수 있음을 파악하였다. 이러한 결과를 이용하여 4가지 형태의 센서의 성능을 비교하였다. 결과적으로 1) 인쇄 필름의 저항의 최적화, 2) 전극의 구조와 분석물 투입 위치의 최적화, 3) 전극 면적의 최적화가 최적의 성능을 갖는 MONP 센서 제작에 중요함을 알 수 있었다

Acknowledgments

본 연구는 해양수산부 지원 'HNS 사고 관리 기술 개발' 과제의 일환으로 수행되었습니다

REFERENCES

-

W. Tsujita, A. Yoshino, H. Ishida, and T. Moriizumi, “Gas sensor network for air-pollution monitoring”, Sens. Actuators B: Chem, Vol. 110, No. 2, pp. 304-311, 2005.

[https://doi.org/10.1016/j.snb.2005.02.008]

-

N. Hanis, H. Hairom, C. F. Soon, R. M. S. R. Mohamed, M. Morsin, N. Zainal, N. Nayan, C. Z. Zulkifli, and N. H. Harun, “A review of nanotechnological applications to detect and control surface water pollution”, Environ. Technol. Innov., Vol. 24, pp. 102032(1)-(25), 2021.

[https://doi.org/10.1016/j.eti.2021.102032]

-

Y. Jiang, L. L. Xiao, L. Zhao, and K.-Y. Wong, “Optical biosensor for the determination of BOD in seawater”, Talanta, Vol. 70, No. 1, pp. 97-103, 2006.

[https://doi.org/10.1016/j.talanta.2005.11.046]

-

M. Z. Atashbar, D. Banerji, and S. Singamaneni, “Room temperature hydrogen sensor based on palladium nanowires”, IEEE Sens. J. Vol. 5, No. 5, pp. 792-797, 2005.

[https://doi.org/10.1109/JSEN.2004.840837]

-

S. M. Dimov, N. I. Georgiev, A. M. Asiri, and V. B. Bojinov, “Synthesis and Sensor Activity of a PET-based 1, 8-naphthalimide Probe for Zn2+ and pH Determination” J. Fluoresc.. Vol 24, No. 6, pp. 1621-1628, 2014.

[https://doi.org/10.1007/s10895-014-1448-2]

-

Á. Ríos, M. Zougagh, and M. Avila, “Miniaturization through lab-on-a-chip: Utopia or reality for routine laboratories A review”, Anal. Chim. Acta, Vol. 740, pp. 1-11, 2012.

[https://doi.org/10.1016/j.aca.2012.06.024]

-

E. Samiei, M. Tabrizian, and M. Hoorfar, “A review of digital microfluidics as portable platforms for lab-on a-chip applications”, Lab Chip, Vol. 16, No. 13, pp. 2376-2396, 2016.

[https://doi.org/10.1039/C6LC00387G]

-

S. Kim, X. Y. Fu, X. Wang, and M. Ishii, “Development of the miniaturized four-sensor conductivity probe and the signal processing scheme”, Int. J.Heat Mass Transfer, Vol. 43, No. 22, pp. 4101-4118, 2000.

[https://doi.org/10.1016/S0017-9310(00)00046-6]

-

D. Y. Sasaki, D. R. Shnek, and D. W. Pack, and F. H. Arnold, “Metal-Induced Dispersion of Lipid Aggregates: A Simple, Selective, and Sensitive Fluorescent Metal Ion Sensor”, Angew. Chem.. Ed. Engl, Vol. 34, No. 8, pp. 905-907, 1995.

[https://doi.org/10.1002/anie.199509051]

-

C. Wu, J. Wu, J. Qi, L. Zhang, H. Huang, L. Lou, and Y. Chen, “Empirical estimation of total phosphorus concentration in the mainstream of the Qiantang River in China using Landsat TM data”, Int. J. Remote Sens. Vol. 31, No. 9, pp. 2309-2324, 2010.

[https://doi.org/10.1080/01431160902973873]

-

J. Hur and J. Cho, “Prediction of BOD, COD, and Total Nitrogen Concentrations in a Typical Urban River Using a Fluorescence Excitation-Emission Matrix with PARAFAC and UV Absorption Indices”, Sens., Vol. 12, No. 1, pp. 972-986, 2012.

[https://doi.org/10.3390/s120100972]

-

S. Lee, J. Y. Jung, M. Lee, and J. Chang, “An Aqueous Ammonia Sensor Based on Printed Indium Tin Oxide Layer”, Sens.Mater., Vol. 29, No. 1, pp. 57-63, 2017.

[https://doi.org/10.18494/SAM.2017.1375]

-

J. Koo, S. H. Lee, S. M. Cho, and J. Chang, “Effect of Additives on the Properties of Printed ITO Sensors”, J. Korean Phys. Soc., Vol. 71, No. 6, pp. 335-339, 2017.

[https://doi.org/10.3938/jkps.71.335]

-

F. Shafizadeh and A. G. W. Bradbury, “Thermal degradation of cellulose in air and nitrogen at low temperatures”, J. Appl. Polym. Sci., Vol. 23, No. 5, pp. 1431-1442, 1979.

[https://doi.org/10.1002/app.1979.070230513]

- B. Demirel and H. Elcicek,” Crystallization Behavior of PET Materials” BAÜ Fen Bil. Enst. Dergisi Cilt, Vol. 13, No. 1, pp. 26-35, 2011.

-

D. Ko, H. Choi, J. Seo, J. Noh, S. Lee, J. Y. Jung, M. Lee, and J. Chang “Chemical sensing properties of indiumtinoxide (ITO) printed films fabricated onbiodegradable plastics”, AIP Advances, Vol. 10, No. 4, pp. 045228(1)-045228(7), 2020.

[https://doi.org/10.1063/1.5141018]

- K. Shin, M. Kim, S. Lee, J. Hwang, H. Kang, and K. Kang, “Reliability Evaluation of Silver Patterns Using Ink-jet Printing Technology”, KIEE, Vol 39, No. 5, pp. 1450-1451, 2008.

-

G. K. Reeves and H. B. Harrison, “Obtaining the specific contact resistance from transmission line model measurements”, IEEE Electron. Device Letters, Vol. 3, No. 5, pp. 111-113, 1982.

[https://doi.org/10.1109/EDL.1982.25502]

-

S. S. Cohen, “Contact resistance and methods for its determination”, Thin Solid Films, Vol. 104, pp. 361-379, 1983.

[https://doi.org/10.1016/0040-6090(83)90577-1]

- M. X. Tan, P. E. Laibinis, S. T. Nguyen, J. M. Kesselman, C. E. Stanton, and N. S. Lewis, Principles and Applications of Semiconductor Photoelectrochemistry, John Wiley & Sons, New York, pp. 21-144, 1994.

-

J. Vial, A. Jardy, “Experimental coparsion of the different approaches to estimate LOD and LOQ an HPLC Method”, Anal. Chem. Vol. 71, No. 14, pp. 2672-2677, 1999.

[https://doi.org/10.1021/ac981179n]

-

G. Czanner, S. V. Sarma, D. Ba, U. T. Eden, W. Wu, E. Eskandar, H. H. Lim, S. Temereanca, W. A. Suzuki, and E. N. Brown, “Measuring the signal-to-noise ratio of a neuron”, PNAS (Proc. Natl. Acad. Sci. USA), Vol. 112, No. 23, pp. 7141-7146, 2015.

[https://doi.org/10.1073/pnas.1505545112]