에탄올 증기 처리를 통한 다공성 탄소 표면 제작

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(https://creativecommons.org/licenses/by-nc/3.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Recently, several studies on the development of superhydrophobic surfaces using various nano-sized carbon-based materials have been conducted. The superhydrophobic surfaces developed using carbon soot have advantages such as low processing cost and remarkable physical and chemical properties. However, their durability is low. To address this problem, in this study, a superhydrophobic surface with high durability and a multilayer structure was fabricated using ethanol vapor treatment. Candle soot was deposited on an aluminum substrate coated with paraffin wax, and a micro-nano multilayer structure with a size of several micrometers was fabricated via ethanol vapor treatment. The fabricated superhydrophobic surface was confirmed to have a contact angle of at least 156o and high durability. Finally, it was confirmed that ethanol vapor not only changed the nanostructure of carbon but also affected the durability of the structure.

Keywords:

Carbon soot, Superhydrophobic surface, Hierarchical nanostructure, Ethanol vapor treatment, Functional surface1. 서 론

초소수성 물질은 자체 세정, 오일-물 분리, 결빙 방지와 같은 여러 분야의 산업에서 많은 주목을 받고 있다 [1,2]. 초소수성 표면이란 일반적으로 150o 이상의 접촉각과 10o 이하의 경사각을 갖는 표면을 일컫는다 [3,4]. 초소수성 표면은 연잎과 소금쟁이 등 자연에서도 쉽게 관측이 가능하다. 연잎 효과라고 불리는 연잎의 초소수성 표면은 마이크로 돌기와 왁스성분의 나노 돌기가 복합되어 있다. 연잎의 마이크로-나노 복합구조를 통하여 표면 거칠기를 증가시킴과 동시에 나노 돌기에 코팅된 왁스성분은 표면에너지를 낮추어 초소수성 특성을 가지게 한다 [5]. 초소수성 표면은 기하학적 혹은 화학적 요소를 조절함으로써 얻어질 수 있다. 연잎 표면의 마이크로-나노 구조와 같이 기하학적 형상을 변화시켜 초소수성 표면을 제작할 경우 상대적으로 매우 높은 접촉각을 띈다 [6]. 최근에는 수 nm 크기의 다공성 탄소 나노 구조 그을음을 이용한 초소수성 표면 제작 연구가 활발히 진행되고 있다 [7,8]. 양초의 연소 과정에서 발생하는 그을음은 탄소 입자로, 10-100 nm 크기의 탄소입자들이 응집되어 있는 자기 유사성을 갖는 기하학적 형상(fractal structure)으로 존재한다 [9]. 또한 양초 그을음은 제조 공정이 용이하고 비용이 저렴하며, 우수한 내열성 및 부식 방지 성능으로 인해 다양한 분야에 응용 가능한 소재이다. 특히, 우수한 특성을 지닌 양초 그을음의 기하학적 형상 변화를 통해 초소수성 표면을 제작하는 많은 연구가 진행되고 있다 [10,11]. 그러나 양초 그을음은 탄소 입자 사이의 약한 반데르발스 힘으로 연결된 구조로 인해 내구성에 한계를 가진다 [12,13]. 이를 통해 제작한 초소수성 표면은 오직 물리적 결합만이 존재하기 때문에 쉽게 손상되고 박리되어 외부 자극에 의해 초소수성을 잃는다는 단점이 존재한다 [12,13]. 따라서 이번 연구에서 양초 그을음의 우수한 특성을 유지하면서 내구성이 뛰어난 초소수성 표면을 제작하기 위한 공정 방법을 고안하였다. 파라핀 왁스를 코팅한 기판에 양초 그을음을 수집하고, 에탄올 증기 처리를 통해 다공성 탄소 나노입자 구조를 마이크로-나노 계층구조로 제작하였다. 이와 같이 제작된 탄소 그을음 표면은 초소수성 특성을 가지며, 우수한 내구성을 보유하고 있다.

2. 연구 방법

2.1 재료

양초는 시중에서 판매하는 파라핀 양초를 사용하였다. 알루미늄 기판(0.2 mm)은 고려상사에서 구매하였다. 에탄올(Ethyl alcohol, ACS reagent, ≥99.5%)은 Sigma-Aldrich에서 구매하여 추가적인 정제과정 없이 사용하였다.

2.2 마이크로-나노 다공성 계층구조 제작

탄소 나노입자가 알루미늄 표면에 안정적으로 흡착되도록 하기 위하여, 2 cm×2 cm 크기로 절단한 두께 0.2 mm 알루미늄 기판 표면에 양초를 문질러 파라핀 왁스를 코팅하였다. 다음으로, 양초의 속 불꽃 위에 코팅된 기판을 위치시키고, 육안으로 탄소 그을음이 형성되는 것을 확인하면서 1분간 탄소 나노입자를 알루미늄 기판에 수집하였다.

탄소 나노입자들의 선택적인 응집을 통해 마이크로-나노 계층구조를 제작하기 위하여, 에탄올 증기로 그을음이 증착된 기판의 표면 처리를 진행했다. 페트리 디쉬에 무진 종이를 깔고 2 ml의 에탄올을 부어 안정적으로 에탄올 증발이 진행되게 했다. 탄소 그을음이 코팅된 알루미늄 기판을 아래로 향하게 하여 뚜껑에 고정하고 에탄올이 담긴 페트리 디쉬를 덮어 에탄올 증기로 가득 찬 밀폐된 환경을 형성하였다. 온도에 의한 에탄올 응축 차이에 따른 구조의 변화를 비교하기 위해 5분동안 다른 온도에서 에탄올 증기 처리를 진행하였다. 에탄올 증기처리가 완료된 탄소 그을음 기판은 표면에 응축된 에탄올이 증발하도록 상온에서 30분간 방치하였다. 또한, DI water와 에탄올의 표면처리 방법에 따른 탄소 나노 구조 변화의 비교를 관찰하고 내구성을 확인하였다.

2.3 특성 분석

에탄올 증기 처리를 진행한 탄소 그을음의 마이크로-나노 구조 이미지를 확인하기 위하여 주사전자현미경(SEC, SEN4500M)을 사용하였다. 표면의 정적 접촉각을 측정하기 위하여, 수평면에 고정된 기판에 10 μl 물방울을 올리고 마크로 광학카메라(Nikon, D800, 60mm Macro Lens)를 사용하여 표면에서 물방울의 형상을 촬영하였다. 촬영한 물방울의 이미지를 ImageJ(contact angle plugin)를 사용하여 접촉각을 측정하였다. 마지막으로, 제작한 초소수성 표면의 내구성을 확인하기 위해 10cm 높이에서 동일한 지점에 50 μl 물방울을 총 10 ml 떨어뜨린 후 기판의 SEM 이미지와 접촉각을 다시 측정하여 비교하였다.

3. 결과 및 고찰

3.1 용액의 종류에 따른 탄소 표면 구조 변화

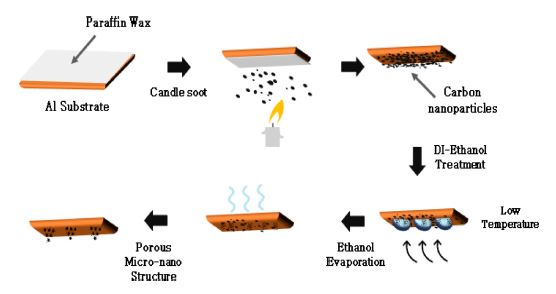

양초 그을음을 기반으로 한 초소수성 표면 제작 공정은 Fig. 1과 같이 설명할 수 있다. 에탄올은 탄소 그을음과 물리화학적 상호작용을 하며 그을음의 구조를 변화시킨다. 액상의 에탄올에 탄소 그을음 기판 전체를 담그면, 젖음성에 의해 탄소 나노입자 사이에 에탄올이 침투하게 된다. 이후 화학적 상호 작용에 의해 탄소 나노입자의 소수성이 증가한다. 또한, 에탄올 처리 후 에탄올의 증발 과정에서 표면 장력에 의해 탄소 나노입자들의 압축이 발생하면서 내구성도 향상된다 [14]. 그러나, 액체 에탄올을 이용한 탄소 나노입자의 전체적인 압축은 탄소 그을음 구조의 다공성을 감소시키고, 평탄화된 구조를 만든다. 이러한 표면구조는 표면의 거칠기를 감소시켜, 초소수성 특성을 저해하는 원인이 된다. 따라서, 본 연구에서는 에탄올 증기가 탄소 그을음 기판에 응축되며 형상된 에탄올 액적을 이용하여 선택적으로 탄소 나노입자를 압축하여 마이크로-나노 계층구조를 가지는 표면을 제작하였다 (Fig. 1). 낮은 온도에서 에탄올 증기 처리를 하면 증발한 에탄올이 낮은 온도의 탄소 그을음 표면에서 액화되며 액적을 형성하고, 액적의 증발과정에서 탄소 나노입자와의 응집을 일으키고 계층적 구조를 갖도록 한다.

액체 에탄올 처리 방법과 에탄올 증기 처리 방법에 따른 구조의 차이를 확인하기 위하여, 액체 에탄올에 담근 기판과 에탄올 증기 처리를 한 기판의 SEM 이미지를 분석하였다. 또한, 처리 용액에 따른 구조변화의 차이를 확인하기 위하여 물과 에탄올을 사용하여 비교하였다.

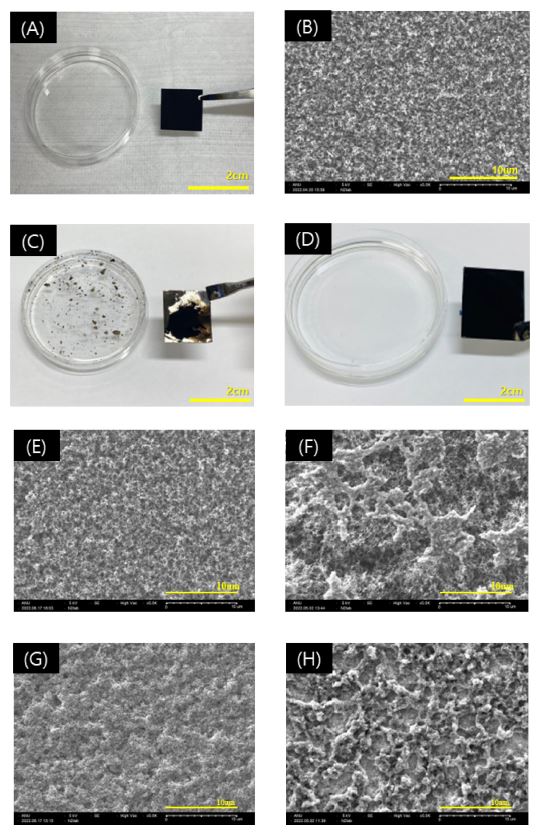

Fig. 2는 DI water와 에탄올을 이용한 표면처리에 따른 탄소 나노입자의 SEM 이미지와 광학 이미지이다. DI water에 담근 처리한 기판의 경우 물이 소수성인 탄소 나노입자 다공성 구조의 내부로 침투하지 못하면서, 탄소 나노입자의 구조에 큰 변화가 일어나지 않았다. 오히려, 알루미늄 기판과 탄소 표면 사이에 물이 침투하여 탄소 그을음 구조가 박리되는 것을 확인할 수 있다 (Fig. 2C, E). 반면, 친유성인 에탄올에 담금 처리를 하게되면, 에탄올이 다공성 구조의 내부로 안정적으로 침투하면서 탄소 나노입자가 기판 표면에서 박리되지 않았다 (Fig. 2D). 그리고, 다공성 구조에 침투한 에탄올은 증발과정에서 표면장력에 의해 탄소 나노입자들이 전체적으로 균일하게 압축되면서 평탄화 된 표면 구조를 가진다 (Fig. 2G). 이러한 표면구조는 표면의 거칠기를 감소시켜 초소수성 표면을 제작하는데 한계를 가지게 된다.

(A) Photograph of non-treated substrate, (B) SEM image of non-treated carbon nanoparticle, Photographs of immersed substrates in (C) DI water, (D) Ethanol and SEM images of carbon nanoparticle’s structure after immersing and vapor treatment in DI water and Ethanol; (E) After immersing in DI water, (F) After DI water vapor treatment, (G) After immersing in Ethanol (H) After Ethanol vapor treatment

증기를 이용한 표면처리 방법은 DI water와 에탄올이 유사한 경향을 보인다. 수증기의 경우, 액체 상태일때와 달리 다공성 구조로 손쉽게 침투하고 표면에서 응축된 액적을 형성한다. 다만, 소수성인 탄소 나노입자 구조 때문에 균일하고 안정적인 액적형성을 방해하면서 표면의 탄소 나노입자가 불규칙적으로 응집된 구조를 가진다 (Fig. 2F). 에탄올 증기처리 방법은 탄소 나노입자 사이로 침투한 에탄올 증기가 기판의 표면에서 안정적이고 균일하게 응축된 에탄올 액적을 형상한다. 응축된 에탄올 액적이 증발하는 과정에서 표면장력에 의해 액적 내부의 탄소 나노입자들을 응집시키면서, 표면에 응축된 에탄올 액적과 유사한 형태의 균일한 마이크로-나노 계층구조를 형성한다 (Fig. 2H).

3.2 에탄올 증기 처리 온도에 따른 탄소 표면 구조 변화

온도 조건은 끓는 점이 78oC인 에탄올의 응축 환경을 고려하여 저온(4oC), 상온(20oC), 고온(60oC)으로 설정하였다. 탄소 그을음이 코팅된 알루미늄 기판을 에탄올 챔버에 넣고, 각기 다른 온도에서 10분간 에탄올 증기 처리를 하고, 탄소 나노입자의 구조 변화를 확인하였다.

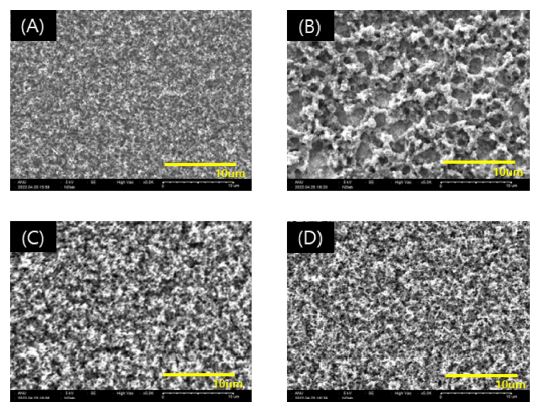

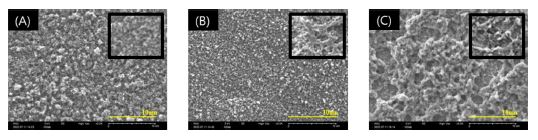

Fig. 3은 에탄올 증기 처리 온도에 따른 탄소 나노입자 구조의 SEM 이미지이다. 에탄올 증기처리를 하지 않은 탄소 나노입자의 구조는 수백 nm의 입자이 엉켜 있는 다공성 구조를 가지고 있다(Fig. 3A). 4oC에서 에탄올 증기 처리를 할 경우, 낮은 온도로 인해 기판 표면에서 에탄올 증기가 응축되는 양이 증가하여 큰 액적을 형성하게 된다. 따라서, 표면에 응축된 액적의 형태로 인해 수μm 크기의 분화구와 돌기 형태가 규칙적으로 나타나는 표면 구조를 가지고 있다 (Fig. 3B). 형성되는 에탄올 액적의 크기는 처리 온도가 높아지면서 감소하게 되고, 60oC에서는 표면에 에탄올 액적이 거의 형성되지 않을 것이다. 4oC에서 탄소 나노입자들의 응집현상이 두드러지게 관찰되며, 60oC에서는 탄소 나노입자들의 응집이 미미하게 일어난 것을 확인할 수 있다. 결과적으로 온도가 증가함에 따라 탄소 나노입자들이 응집되는 범위와 양이 감소하는 것을 확인할 수 있다 (Fig. 3B- D).

3.3 용액의 종류에 따른 탄소 표면 접촉각 분석

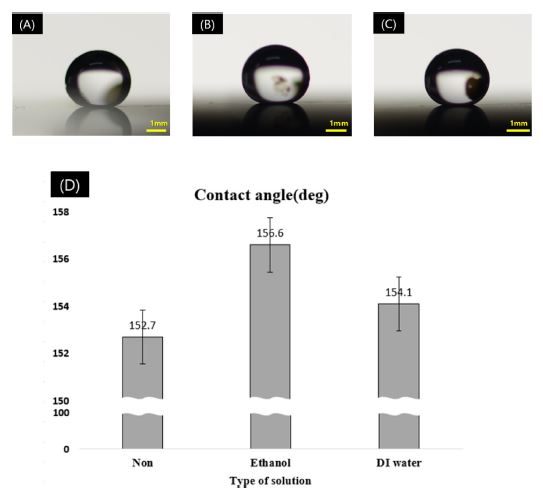

물의 접촉각을 측정하기 위해 사용된 시편의 경우, 안정적으로 측정하기 위해 평평한 유리기판에 탄소 그을음을 증착 하였다. 탄소 그을음을 증착한 기판, DI water와 에탄올 증기 처리를 한 기판을 각각 준비하여 접촉각을 비교하였다. Fig. 4는 각 기판 위에 물방울 액적의 광학 사진과 정적 접촉각의 그래프이다. 탄소 그을음만 증착 한 기판은 탄소 나노입자의 소수성 특성으로 인해, 152.7o의 접촉각을 가지며 초수소성 표면을 형성한다(Fig. 4A). DI water와 에탄올 증기를 이용하여 표면처리를 할 경우, 표면의 거칠기가 변화하면서 접촉각이 증가하였다. 특히, 에탄올 증기 처리한 기판 (Fig. 4B)은 아무 처리하지 않은 기판이 (Fig. 4A)나 DI water 증기로 표면처리를 한 경우 (Fig. 4C)보다 높은 접촉각을 가진다. 에탄올 증기 처리를 진행한 기판은 탄소 나노입자를 마이크로-나노 계층구조로 재배열한다. 마이크로-나노 계층구조는 액체와 고체 사이에 에어쿠션을 안정적으로 형성하고 이로 인해 액체와 고체 사이의 접촉 면적이 줄어들며 단일구조를 가지는 표면보다 높은 초소수성을 가지게 한다 [6].

3.4 내구성 평가

초소수성 표면의 내구성은 liquid spray, water jet, water droplet impact 및 물리적 접촉 등의 방법을 사용하여, 표면의 접촉각, 구조 및 마찰계수의 변화를 통해 평가된다[15,16]. 초소수성 표면은 정수압, 응축, 증발과 같은 동적 환경에서 표면특성을 잃는 경우가 많다 [17]. Water droplet impact 실험은 충돌과정에서 발생하는 충격력과 압력으로 인해 표면구조의 내구성과 초수수성 표면의 동적 안정성을 동시에 평가할 수 있다. 따라서, 본 연구에서는 기판의 10 cm 위에서 약 50 μl의 물방울을 10 ml, 1 kPa의 압력으로 표면에 떨어뜨린 후 표면 구조와 접촉각의 변화를 통해 내구성을 분석하였다.

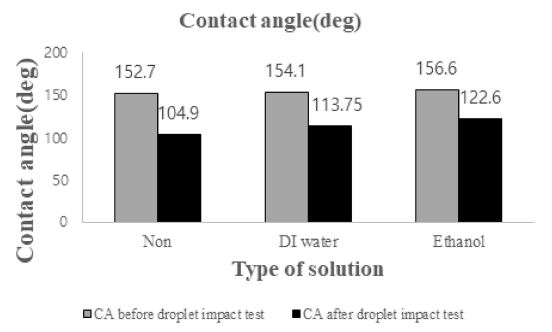

Fig.5는 3가지 기판의 내구성 실험 후 탄소 나노입자의 SEM 이미지를 보여준다. 아무 처리하지 않은 기판(Fig. 5A)과 DI water 증기 처리 기판 (Fig. 5B)의 경우 기판에 반복적으로 떨어지는 물방울에 의해 탄소 나노입자의 응집과 표면 구조의 손상이 관찰되었다. 반면, 에탄올 증기 처리를 진행한 기판 (Fig. 5C)은 내구성 실험 후에도 안정적으로 다공성 나노 구조를 유지하는 것을 확인할 수 있다. Fig. 6은 물방울 충격 실험 전과 후의 접촉각 변화를 나타낸다. 3가지 기판 모두 내구성 실험 전보다 실험 후 접촉각이 감소하였으나 90o이상의 정적 접촉각을 가지며 소수성을 유지하였다. 아무 처리를 하지 않은 기판은 접촉각이 48.8o감소하였으며, DI water 증기 처리한 기판은 접촉각이 40.3o감소하였다. 반면, 에탄올 증기 처리한 기판의 경우, 접촉각이 156.6o에서 122.6o로 34o감소하면서 가장 안정적인 특성을 보였다. 이 실험을 통해 에탄올 증기 처리한 표면은 외부 충격에도 불구하고 마이크로-나노 계층구조를 유지하며 우수한 내구성을 지님을 확인할 수 있었다. 다만, 탄소 입자의 응집력만을 이용해 제작된 구조로 인해 고체 표면과의 마찰에는 전체적으로 초소수성 특징을 유지하는데 한계가 존재했다.

SEM images of carbon nanoparticle’s structure after water droplet impact test (A) Non treated substrate, (B) DI water vapor treated substrate, (C) Ethanol vapor treated substrate. Insets show SEM images of carbon nanoparticle’s structure before water droplet impact test.

4. 결 론

DI water와 에탄올을 이용한 표면 증기 처리를 통해 초소수성을 갖는 다공성 탄소 나노 구조를 연구하였다. 탄소 그을음은 자체로도 소수성을 갖는 각광받는 탄소 나노 물질 중 하나이다. 하지만 실제 상업에서 사용되기에는 낮은 접촉각을 지니며 내구성이 좋지 못하다. 낮은 표면장력과 빠른 증발 특성을 지닌 에탄올을 이용하여 간단한 표면 처리 과정을 통해 양초 그을음의 탄소 나노입자들을 적당히 응집하여 마이크로-나노 크기의 구조로 제작할 수 있었다. 마이크로-나노 구조는 액체와 고체 사이의 에어쿠션을 안정적으로 가두어 접촉면적을 줄이는 역할을 하고 결과적으로 표면이 초소수성 특성을 갖게 한다. 에탄올 증기 처리 방법은 기존에 연구되었던 그을음을 활용한 연구보다 비용이 적게 들며 공정 방식이 단순하다. 또한, 양초 그을음을 에탄올에 직접적으로 담그는 방식과 비교하여 다공성 구조를 가지기 때문에 초소수성을 띄고 내구성이 더 우수하다는 장점이 있다. 이 결과는 내구성이 떨어진다는 양초 그을음의 단점을 극복하고, 탄소 그을음의 장점을 더욱 부각시킴으로써 자가 세정, 태양 전극 제조 등 다양하게 응용이 가능함을 보여준다. 향후, 내구성을 더욱 향상시킬 수 있는 테플론이나 PDMS를 이용하여 소수성 코팅막을 형성한다면 다양한 분야의 오염 방지를 위한 기술 등에 충분히 적용이 가능할 것으로 생각된다.

Acknowledgments

본 연구는 2021, 2022년도 국립안동대학교 기본 연구지원사업에 의하여 연구되었습니다.

REFERENCES

-

D. Kim and T. An, “Fabrication of Stable Water/Oil Separation Filter Using Effect of Surface Wettability”, J. Sens. Sci. Technol., Vol. 25, No. 3, pp. 213-217, 2016.

[https://doi.org/10.5369/JSST.2016.25.3.213]

-

A. K. Kota, G. Kwon, and A. Tuteja, “The design and applications of superomniphobic surfaces”, NPG Asia Mater., Vol. 6, No. 7, p. e109, 2014.

[https://doi.org/10.1038/am.2014.34]

-

T. An, “Fabrication of a Superhydrophobic Water-Repellent Mesh for Underwater Sensors,” J. Sens. Sci. Technol., Vol. 22, No. 2, pp. 100-104, 2013.

[https://doi.org/10.5369/JSST.2013.22.2.100]

-

S. Orazbayev, R. Zhumadilov, A. Zhunisbekov, M. Gabdullin, Y. Yerlanuly, A. Utegenov, and T. Ramazanov, “Superhydrophobic carbonous surfaces production by PECVD methods”, Appl. Surf. Sci., Vol. 515, p. 146050, 2020

[https://doi.org/10.1016/j.apsusc.2020.146050]

-

S. M. Lee, I. D. Jung, and J. S. Ko, “The Effect of Micro Nano Multi-Scale Structures on the Surface Wettability”, Korean Soc. Mech. Eng., Vol. 32, No. 5, pp. 424-429, 2008.

[https://doi.org/10.3795/KSME-A.2008.32.5.424]

-

S. J. Cho, T. An, J. Y. Kim, J. Sung, and G. Lim, “Superhydrophobic nanostructured silicon surfaces with controllable broadband reflectance”, Chem. Commun., Vol. 47, No. 21, pp. 6108-6110, 2011.

[https://doi.org/10.1039/c1cc11615k]

-

H. A. Hussein, S. I. Wais, and K. R. Khedir, “Superhydrophobic Candle Soot Coating Directly Deposited on Aluminum Substrate with Enhanced Robustness”, Coatings, Vol. 12, No. 2, pp. 202(1)-202(12), 2022.

[https://doi.org/10.3390/coatings12020202]

-

L. Yang, H. Fu, C. Yang, W. Tian, P. Wu, and W. Jiang, “Carbon soot with arbitrary wettability deposited on solid surface by ethanol flame method”, Colloids Surf. A- Physicochem. Eng. Asp., Vol. 578, p. 123576, 2019.

[https://doi.org/10.1016/j.colsurfa.2019.123576]

-

J. Wang and H. Chen, “Fabrication of a superhydrophobic surface by a template-assisted chemical deposition method”, Mater. Express, Vol. 10, No. 8, pp.1346-1351, 2020.

[https://doi.org/10.1166/mex.2020.1739]

-

L. Y. Meng and S. J. Park, “Superhydrophobic carbon-based materials: a review of synthesis, structure, and applications”, Carbon lett., Vol. 15, No. 2, pp. 89-104, 2014.

[https://doi.org/10.5714/CL.2014.15.2.089]

-

X. Tang, W. Huang, Y. Xie, H. Wang, D. Liang, J. Li, and Y. Wang, “Superhydrophobic Hierarchical Structures from Self-Assembly of Cellulose-Based Nanoparticles”, ACS Sustainable Chem. Eng., Vol. 9, No. 42, pp. 14101-14111, 2021.

[https://doi.org/10.1021/acssuschemeng.1c03876]

-

T. F. Qahtan, M. A. Gondal, I. O. Alade, and M. A. Dastageer, “Fabrication of Water Jet Resistant and Thermally Stable Superhydrophobic Surfaces by Spray Coating of Candle Soot Dispersion”, Sci Rep., Vol. 7, pp. 7531(1)-7531(7), 2017.

[https://doi.org/10.1038/s41598-017-06753-4]

-

S. Wu, Y. Du, Y. Alsaid, and X. He, “Superhydrophobic photothermal icephobic surfaces based on candle soot”, Proc. of Natl Acad. Sci., Vol. 117, No. 21, pp. 11240-11246, 2020.

[https://doi.org/10.1073/pnas.2001972117]

-

K. D. Esmeryan, C. E. Castano, and R. Mohammadi, “Interactions of superhydrophobic carbon soot coatings with short alkyl chain alcohols and fluorocarbon solutions”, Colloid Surf. A-Physicochem. Eng. Asp., Vol. 529, pp. 715-724, 2017.

[https://doi.org/10.1016/j.colsurfa.2017.06.067]

-

A. Milionis, E. Loth, and I. S. Bayer, "Recent advances in the mechanical durability of superhydrophobic materials", Adv. Colloid Interface Sci., Vol. 229, pp. 57-79, 2016.

[https://doi.org/10.1016/j.cis.2015.12.007]

-

N. Cohen, A. Dotan, H. Dodiuk, and S. Kenig, “Superhydrophobic Coatings and Their Durability”, Mater. Manuf. Process., Vol. 31, No. 9, pp. 1143-1155, 2016.

[https://doi.org/10.1080/10426914.2015.1090600]

-

T. An, S. J. Cho, W. Choi, J. H. Kim, S. T. Lim, and G. Lim, “Preparation of stable superhydrophobic mesh with a biomimetic hierarchical structure”, Soft Matter, Vol. 7, No. 21, pp. 9867-9870, 2011.

[https://doi.org/10.1039/c1sm06238g]