p-CuO/n-ZnO 이종접합 박막 구조의 수소 가스 특성 평가

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(https://creativecommons.org/licenses/by-nc/3.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Hydrogen (H2) gas is widely preferred for use as a renewable energy source owing to its characteristics such as environmental friendliness and a high energy density. However, H2 can easily reverse or explode due to minor external factors. Therefore, H2 gas monitoring is crucial, especially when the H2 concentration is close to the lower explosive limit. In this study, metal oxide materials and their p-n heterojunctions were synthesized by a hydrothermal-assisted dip-coating method. The synthesized thin films were used as sensing materials for H2 gas. When the H2 concentration was varied, all metal oxide materials exhibited different gas sensitivities. The performance of the metal oxide gas sensor was analyzed to identify parameters that could improve the performance, such as the choice of the metal oxide material, effect of the p-n heterojunctions, and operating temperature conditions of the gas sensor. The experimental results demonstrated that a CuO/ZnO gas sensor with a p-n heterojunction exhibited a high sensitivity and fast response time (134.9% and 8 s, respectively) to 5% H2 gas at an operating temperature of 300°C.

Keywords:

Gas sensors, Oxide semiconductors, ZnO, CuO, Heterojunction, Hydrogen gas1. 서 론

산업혁명 이후 화석연료는 인류의 주요 에너지원으로 다방면에 걸쳐 활용되었다. 그러나 연료 연소 과정에서 생기는 유해가스로 인한 환경 문제가 대두되면서 태양열, 원자력, 풍력 등을 비롯한 차세대 신재생 에너지원에 대한 연구가 활발히 이루어지고 있다[1,2]. 이 중 수소(H2)는 연소 반응에 있어 보다 환경 친화적 특성을 가질 뿐 아니라 높은 에너지 밀도 특성을 가지고 있어 자동차, 연료 전지, 화학 산업 등 다양한 분야에 사용되는 신재생 에너지원으로 주목받고 있다[3,4]. 그러나 수소는 화염속도(flame propagation speed)가 메탄에 비해 약 8배 정도 빠른 반면, 최소 인화 에너지(minimum ignition energy)는 메탄 대비 약 0.06배로 매우 낮은 특성을 지니고 있어 자그마한 외부요인으로 인해 역화나 폭발이 쉽게 발생할 수 있다[3,5,6]. 수소 가스의 산업 환경에서의 안전한 사용을 위해 수소에 대한 안정성 확보는 필수적이며, 대기 환경에서 수소 혼합 가스에 대한 검지 및 경보가 필연적으로 요구된다. 특히 수소는 무색, 무취, 휘발성 가스이며 폭발하한계(lower explosive limit, LEL)가 4%로 상대적으로 높은 특성을 지니고 있어, 수소 감지에 있어 저농도 및 고농도에 따른 농도별 검출과 빠른 반응속도가 매우 중요하다고 볼 수 있다[5].

일반적으로 수소 감지 가스센서는 측정 방식에 따라 접촉식(전기화학식, 반도체식, 고체 전해질식), 복합식(광 이온화 방식, 전반사), 광학식(비분산 적외선 방식, 광 음향 방식)으로 구분된다[3,7]. 이 중 반도체식 가스 센서는 가스가 누출되었을 때 감지부의 반도체 표면 전자 밀도의 차이에 의한 저항 변화를 읽어 가스를 감지하는 타입의 가스 센서로 저렴한 가격과 MEMS(micro electro mechanical systems) 공정을 통한 간편한 대량 제작이 가능하며 검출회로의 구성이 간단하다는 점, 감지할 수 있는 가스의 종류가 다양하다는 장점이 있다[8,9]. 그러나 반도체식 가스센서는 비교적 높은 온도에서 구동되는 특성 때문에 고온에서 안정적인 금속 산화물을 이용한 금속산화물반도체(metal oxide semiconductor, MOS) 형태를 주로 사용해야한다[7,8]. 이러한 금속산화물은 1938년 Wagner가 ZnO가 환원가스에 의해 전기적 특성이 변화하는 것을 처음으로 관측한 이래로[10], ZnO[6], SnO2[11-13], CuO[14] 등과 같은 다양한 종류에 대한 가스감지 소재가 연구되어 왔다.

ZnO는 3.37 eV의 넓은 에너지 밴드 갭을 가진 n-type 반도체로 산소결핍(oxygen vacancy)에 기인한 정방정계 루타일 구조로 인해 우수한 화학적, 물리적 특성을 지녀 가스 감지 소재로 다양하게 연구가 진행되었다[6,10]. 또한, CuO는 1.3-1.7eV의 상대적으로 좁은 에너지 밴드 갭을 가진 p형 반도체로서 가스 감지 소재뿐 아니라 이종 촉매로서의 활용도 연구되어 왔다[14]. 이러한 금속 산화물을 기반으로 한 가스 센서에 대한 연구가 활발해지면서, 해당 금속산화물에 대해서 졸-겔법(Sol-gel method)[11], 열증발(thermal evaporation)[15], RF sputtering(radio frequency magnetron sputtering)[16], 화학기상증착(chemical vapor deposition, CVD)[17], 분무열분해(spray pyrolysis)[18] 등과 같은 다양한 종류의 제조법이 연구되어 왔다. 한편, n-type 반도체와 p-type 반도체의 이종접합(heterojunction) 구조를 구현하여 특성을 확인하기 위한 연구 또한 다양하게 진행되고 있다[19,20].

본 연구에서는 E-beam을 이용하여 Au IDE (Interdigitated Electrode)전극을 형성한 실리콘 웨이퍼 기판 위에 수열합성 기법으로 CuO와 ZnO를 각각 증착하여 수소 가스센서로 적용하였다. 제작된 센서의 작동온도에 따른 각 금속산화물의 수소 가스에 대한 반응성 및 반응시간을 분석하였고, CuO/ZnO형태로 p-n 이종접합을 실시하여 기존의 단일증착한 수소가스센서와 그 특성을 비교하였다.

2. 연구 방법

2.1 금속산화물 수용액의 제조

ZnO 수용액을 제조하기 위하여 Zinc acetate dehydrate (C4H10O6Zn)에 2-Metaoxyetanol (C3H8O2)을 용매로 하여 0.5M 수용액을 제작하여 70°C에서 1시간동안 교반하였다. CuO 수용액은 Copper(II) acetate dehydrate (Cu(CH3CO2)2·H2O)를 2-Methoxyethanol (C3H8O2)를 용매로 0.5M 수용액 상태로 희석하고 70°C에서 1시간동안 교반하여 완성하였다.

2.2 금속산화물 기반의 수소 가스센서 제작

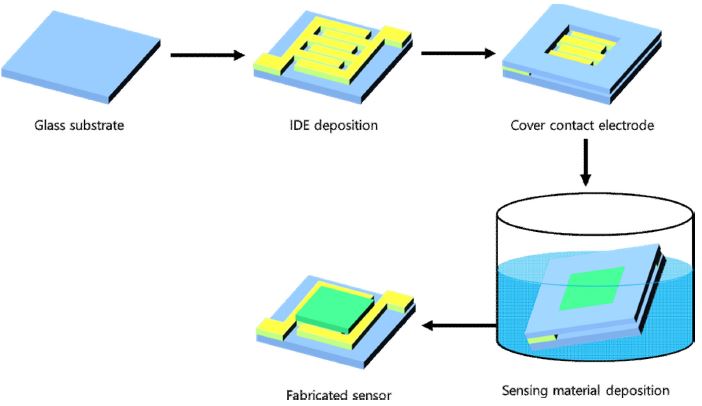

10 × 10 mm 크기의 실리콘 웨이퍼를 기판으로 사용하였으며, 사전에 아세톤(Acetone), 메탄올(Methyl alcohol), 초순수(DI water)로 초음파 세척기를 사용하여 세척하였다. 기판 위에 E-beam evaporation을 이용하여 Ti/Au를 20/200 nm 만큼 증착하여 20 μm 폭을 가진 interdigitated electrode (IDE)를 형성하였다. 전극이 형성된 웨이퍼 기판 위에 금속산화물을 증착하기 위하여, 각 금속산화물 수용액에 30초 동안 dip coating 한 후 hot plate에서 100°C 온도로 10분 동안 건조시켰다. 원하는 두께의 금속산화물을 증착시키기 위하여 위 과정을 각 물질마다 총 3회 반복하였다. 모든 과정이 끝나면 최종적으로 hot plate에서 200°C 온도로 1시간동안 열처리 건조를 추가 진행하였다. p-n이종접합 형태를 지닌 금속산화물 기반 가스센서를 제작하기 위해서는 CuO 박막을 위의 과정을 따라 형성하고, 동일 기판을 ZnO수용액에 dip coating 하여 CuO/ZnO 형태의 가스센서를 제작하였다.

2.2 수소 가스센서 실험 방법

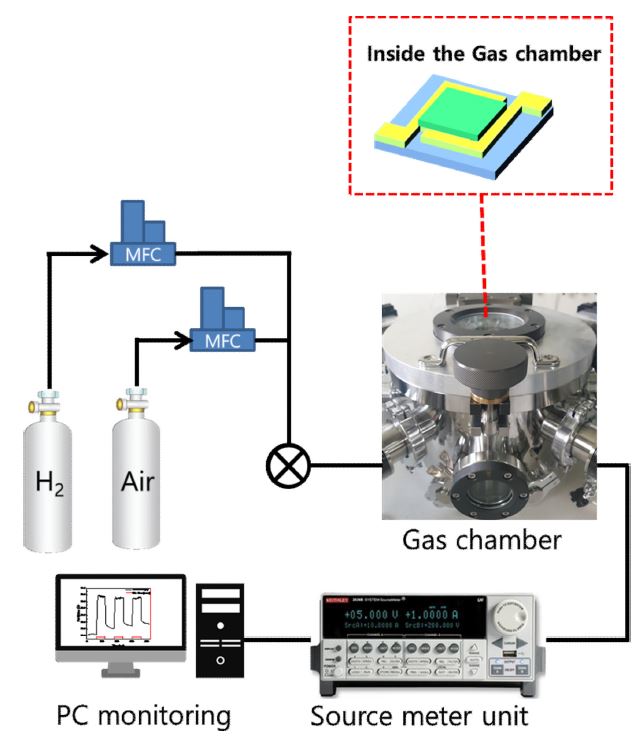

제작된 금속산화물 기반 가스센서의 수소 가스 감지 성능 평가는 자체 제작된 챔버 내에서 Fig. 2의 모식도와 같이 진행하였다. 측정 시 수소가스 농도는 MFC(mass flow controller)를 이용하여 조절하였으며, 공기 중 수소 농도 변화에 따른 감지시 출력 저항 변화값을 측정하기 위해서는 소스미터(source meter, B2902B, Keysight)를 사용하였다(센서 인가전압 1 V). 공기 및 수소 가스의 총 유량 합계를 MFC를 사용하여 400 sccm으로 상시 고정하였으며, 공기 중 내부 수소의 농도를 유량비를 통해 조절하였다. 측정과정에서 챔버 내부의 온도는 내부 히터를 이용하여 상온에서 300°C까지 상승시키며 산화물기반 가스센서의 수소감지 성능을 평가하였다.

3. 결과 및 고찰

3.1 수소가스 농도 변화에 따른 금속산화물 기반 가스 센서의 감지 성능 확인

수열합성법을 통해 증착된 각각의 금속산화물 물질에 대한 수소 감지 성능 검증 실험은 챔버의 내부 온도와 수소 가스 농도를 조절하여 수행하였다. 측정과정에서 수소 가스에 대한 센서 응답은 측정 금속산화물에 따라 다음과 같이 계산되었다:

| (1) |

| (2) |

R0는 수소 가스 주입 전 air 분위기에 측정된 센서의 저항 값이고, R은 수소 가스에 노출된 센서의 저항 값이다. ZnO는 n-type 반도체이므로 수소 가스와 반응할 때에 저항 값이 감소하게 된다. 그로 인해 식 (1)과 같이 반응성 계산 시 반응 후 저항 값에 대한 저항 값의 차를 계산한다. 반면 CuO는 p-type 반도체이므로 수소 가스와 반응 하여 저항 값이 증가하게 된다. 이에 따라 반응성 계산 시 n-type 반도체와 반대로 식 (2)를 따라 반응 전 저항 값에 대한 저항 값의 차를 계산하게 된다.

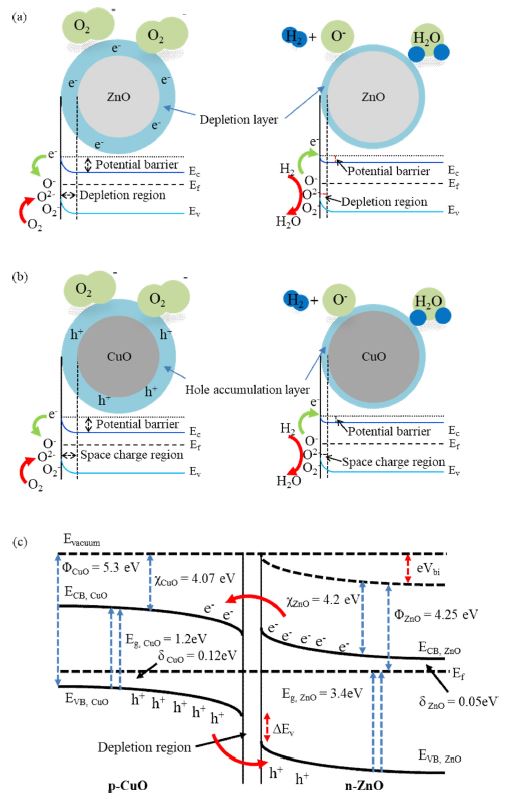

ZnO와 같은 n-type 금속산화물에 열에너지를 인가함으로 자유전자가 활성화되면 대기중의 산소에 의해 표면에서 포획된다. Fig. 3(a) 와 같이 자유전자가 포획됨에 따라 ZnO 표면에 전자 공핍층이 형성이 되고 이로 인해 전위장벽이 높아져 내부 저항이 증가한다. 이 후 수소 가스가 주입되면 자유전자를 포획한 산소와 반응하여 수증기를 형성하며, 이 과정에서 표면에 흡착된 산소가 제거되고 포획된 자유전자가 풀리게 되면서 전자 공핍층이 줄어들어 전위장벽이 낮아지고 내부 저항이 감소하게 된다[21].

Schematic of metal oxide H2 sensing mechanism (a) n-type and (b) p-type. (c) Energy band structure diagram of p-CuO/n-ZnO heterojunction.

반면, Fig. 3(b)에 나타나듯이CuO와 같은 p-type 금속산화물은 공기중에서 일정한 온도에 다다르면 표면의 전자가 포착되고, CuO 코어 주위에 정공층이 형성된다. 이 후 수소 가스가 주입되면 수소 분자는 산소 이온과 유사하게 반응하여 전자를 정공층에 방출한다. 이로 인해 정공층의 수축을 유발하여 내부 저항이 증가하게 된다[22].

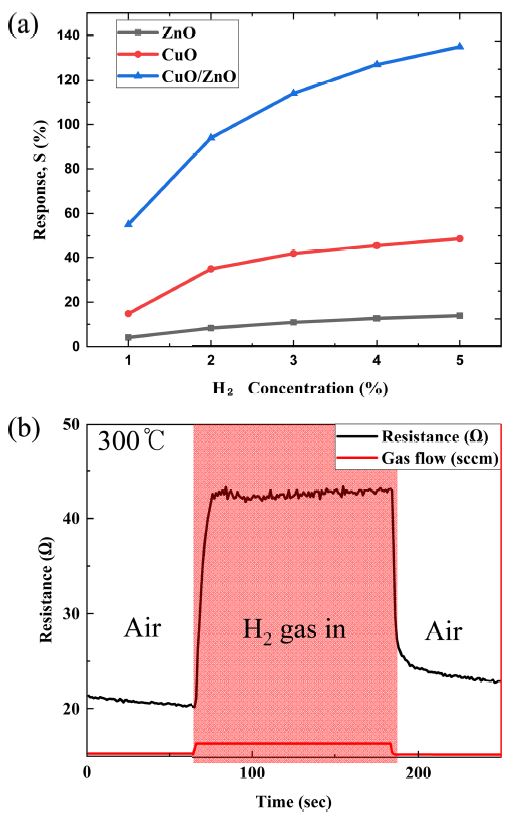

300°C로 내부 온도를 고정시킨 가스 챔버에서 측정된 H2 가스에 대한 각 금속산화물 기반 가스센서의 감도와 반응 시간은 Fig. 4와 같다. Fig. 4(a) 에서 확인된 결과와 같이, H2 농도가 증가함에 따라 ZnO, CuO 및 CuO/ZnO의 반응은 모두 증가하다. 동일한 수소 농도에 대해서는 ZnO보다 CuO의 반응성이 더 크게 확인되었고, CuO보다 CuO/ZnO의 반응이 보다 높은 값을 나타내었다. 각 금속산화물의 반응값 간의 차이는 H2 농도의 차이가 증가함에 따라 증가하였다. H2 농도가 50,000 ppm에 이르렀을 때, CuO/ZnO(~135%)에서 가장 높은 반응성이 관찰되었으며, 이는 동일조건에서 측정된 ZnO(~14%)보다 약 10배, CuO(~49%)보다 약3배 가량 더 높은 값이다. Fig. 3(c) 에서 표시되는 것과 같은 n-type 반도체와 p-type 반도체의 이종접합(heterojunction) 구조에서는 계면 접합부에서의 전자(electron)와 정공(hole) 간의 상쇄로 인한 보다 큰 공핍층(depletion layer)이 형성된다. 이러한 특징으로 p-n 이종접합 물질은 보다 향상된 가스 감지 특성을 가진 감지 소재임이 입증되어왔다[23]. 이러한 현상은 우리의 연구에서도 확인되어 CuO/ZnO 이종접합 물질의 수소 반응성이 단일 금속산화물에 비하여 높은 반응성으로 확인된 것이라 판단된다.

(a) Sensitivity of metal-oxide based gas sensor by H2 concentration. (b) Hydrogen response and recovery of CuO/ZnO

CuO/ZnO의 H2에 대한 반응성 및 반응 시간은 Fig. 4(b)에 나타내었다. 상기 CuO/ZnO의 반응 및 회복 시간은 300°C의 챔버에서 50,000 ppm의 H2 가스와의 반응시 각각 약 8초 및 57초였다. 반응시간은 H2 가스 주입 후 R0와 R의 저항 차가 90%에서 10%까지 감소하는데 경과하는 시간으로 계산하였다. 마찬가지로, 회복시간은 H2 가스 주입이 끝난 후 저항 차가 10%에서 90%로 변화할 때까지 경과된 시간으로 계산하였다.

3.2 반응온도 변화에 따른 금속산화물 기반 가스센서의 수소 감지 성능 확인

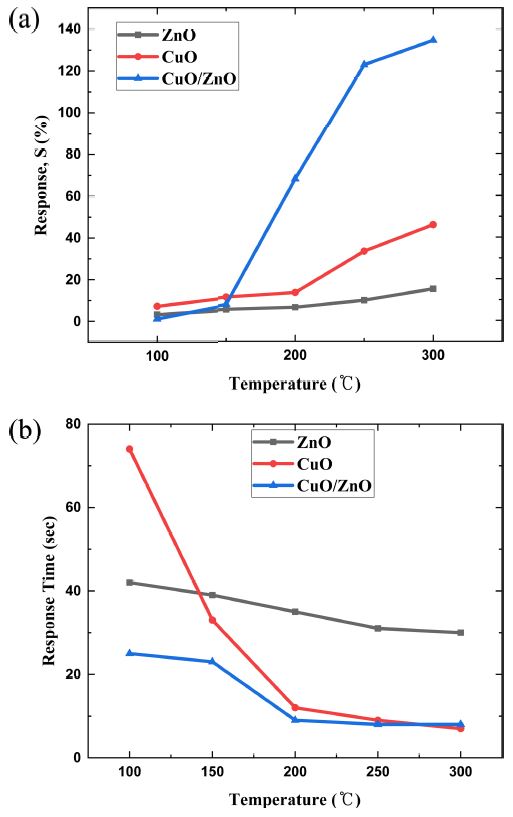

금속산화물기반 가스센서는 감지 원리로 인해 측정 온도에 따라 반응성 값이 다르며 반응 시간 또한 작동 온도에 의해 크게 영향을 받는다. 모든 가스센서, 즉 ZnO, CuO 및 CuO/ZnO에 대한 수소 반응성을 측정 온도를 100°C에서 300 °C까지 증가시키면서 확인하였다. Fig. 5(a) 에 나타난 바와 같이, 측정 온도가 300°C까지 증가함에 따라 반응성 또한 증가하는 것을 확인하였다. 또한, Fig. 5(b)와 같이, 모든 가스센서의 반응 시간은 온도가 증가할수록 감소하였다. 특히, CuO/ZnO 이종접합 형태의 가스센서가 ZnO 및 CuO 단일 증착된 가스센서에 비해 측정 온도 증가에 따라 급격한 반응성 증가 양상을 보임을 확인할 수 있었다. CuO/ZnO의 경우, 두 금속산화물의 반응에 있어서 보다 우세한 반응성을 따라 가게 되는데, CuO와 ZnO의 수소 가스에 대한 반응성에 대한 최적의 온도가 각각 다르기 때문에 측정 온도에 따라 반응성이 나타나는 형태가 다르게 된다[24].

(a) Sensitivity and (b) response time of various metal-oxide based gas sensors to reaction temperature.

센서 성능측정 온도의 증가에 따라 반응성과 반응 시간이 개선됨을 확인하였지만, 300°C 이상의 온도 조건에서는 가스 챔버 내 측정 기구가 악영향을 받는 이유로 실험은 최대 300 °C의 온도로 제한되었다.

4. 결 론

본 연구에서는 수열합성 기법 및 딥 코팅을 이용하여 두 종류의 금속 산화물 ZnO와 CuO를 각각 증착하였으며, 또한 서로 다른 종류의 반도체를 접합하여 이종접합 형태의 가스센서를 제작하였다. 이어서 각각의 금속산화물의 수소에 대한 가스 반응을 수소가스 농도와 측정 온도에 변화를 주며 확인하였다.

이 연구를 통하여 센서의 가스 감지 시 측정 온도를 증가하면 전자 장벽을 통해 전자의 이동을 지원하여 센서 성능을 향상시키고 반응 시간을 단축할 수 있음을 검증하였다. 또한 두 종류의 금속산화물을 p-n 이종접합 형태로 적층하였을 때, 수소 가스 감지에 대한 성능이 크게 개선됨을 확인할 수 있었다.

Acknowledgments

본 논문은 한국생산기술연구원 기본사업 “산업재해 및 안전사고 방지를 위한 변색성 유해가스 감지 실용화 센서 시스템 개발 (Kitech UI-22-0016)” 지원으로 수행한 연구임.

본 논문은 2020년도 정부(과학기술정보통신부)의 재원으로 연구개발특구진흥재단의 지원을 받아 수행된 연구임(2020-DD-UP-0348).

본 연구는 2021년도 중소벤처기업부의 기술개발사업 지원에 의한 연구임 [S3177927].

References

-

V. Sebestyén, “Renewable and Sustainable Energy Reviews: Environmental impact networks of renewable energy power plants”, Renew. Sust. Energ. Rev., Vol. 151, pp. 111626, 2021.

[https://doi.org/10.1016/j.rser.2021.111626]

-

S. K. Sahoo, “Renewable and sustainable energy reviews solar photovoltaic energy progress in India: A review”, Renew. Sust. Energ. Rev., Vol. 59, pp. 927-939, 2016.

[https://doi.org/10.1016/j.rser.2016.01.049]

-

S. D. Han, “Review and new trends of hydrogen gas sensor technologies”, J. Sens. Sci. Technol., Vol. 19, No. 2, pp. 67-86, 2010.

[https://doi.org/10.5369/JSST.2010.19.2.067]

-

I. H. Kadhim, H. A. Hassan, and Q. N. Abdullah, “Hydrogen Gas Sensor Based on Nanocrystalline SnO2 Thin Film Grown on Bare Si Substrates”, Nano-Micro Lett., Vol. 8, No. 1, pp. 20-28, 2016.

[https://doi.org/10.1007/s40820-015-0057-1]

- Y. S. Kim, “Optimization of metal oxide thin film thickness and annealing conditions for fabricating high-sensitivity hydrogen sensors for hydrogen leakage detection”, M.S. thesis, Kyungpook National University, Daegu, 2021.

-

W. Kang, “Enhanced Hydrogen Gas Sensing Properties of ZnO Nanowires Gas Sensor by Heat Treatment under Oxygen Atmosphere”, J. Korean Inst. Surf. Eng., Vol. 50, No.2, pp. 125-130, 2017.

[https://doi.org/10.5695/JKISE.2017.50.2.125]

-

A. Dey, “Semiconductor metal oxide gas sensors: A review”, Mater. Sci. Eng. B, Vol. 229, pp. 206-217, 2018.

[https://doi.org/10.1016/j.mseb.2017.12.036]

-

A. Tricoli, M. Righettoni, and A. Teleki, “Semiconductor Gas Sensors: Dry Synthesis and Application”, Angew. Chem. Int. Ed, Vol. 49, No. 42, pp. 7632-7659, 2010.

[https://doi.org/10.1002/anie.200903801]

-

H. Nazemi, A. Joseph, J. Park, and A. Emadi, “Advanced Micro- and Nano-Gas Sensor Technology: A Review”, Sensors, Vol. 19, No. 6, pp. 1285-1307, 2019.

[https://doi.org/10.3390/s19061285]

-

A. Mortezaali and R. Moradi, “The correlation between the substrate temperature and morphological ZnO nanostructures for H2S gas sensors”, Sens. Actuator A Phys., Vol. 206, No. 1, pp. 30-34, 2014.

[https://doi.org/10.1016/j.sna.2013.11.027]

-

I. H. Kadhim, H. A. Hassan, and F. T. Ibrahim, “Hydrogen gas sensing based on nanocrystalline SnO2 thin films operating at low temperatures”, Int. J. Hydrog. Energy, Vol. 45, No.46, pp. 25599-25607, 2020.

[https://doi.org/10.1016/j.ijhydene.2020.06.136]

-

Y. Chen, X. Wang, C. Shi, L. Li, H. Qin, and J. Hu, “Sensing mechanism of SnO2(1 1 0) surface to H2: Density functional theory calculations”, Sens. Actuators B chem., Vol. 220, No. 1, pp. 279-287, 2015.

[https://doi.org/10.1016/j.snb.2015.05.061]

-

A. Shanmugasundaram, P. Basak, L. Satyanarayana, and S.V. Manorama, “Hierarchical SnO/SnO2 nanocomposites: Formation of in situ p–n junctions and enhanced H2 sensing”, Sens. Actuators B chem., Vol. 185, pp. 265-273, 2013.

[https://doi.org/10.1016/j.snb.2013.04.097]

-

H. T. Nha, N. V. Duy, C. M. Hung, and N. D. Hoa, “Facile synthesis of Pd-CuO nanoplates with enhanced SO2 and H2 gas-sensing characteristics”, J. Electron. Mater., Vol. 50, No.5, pp. 2767-2778, 2021.

[https://doi.org/10.1007/s11664-021-08799-7]

-

S. H. Sun, G. W. Meng, G. X. Zhang, T. Gao, B. Y. Geng, L. D. Zhang, and J. Zuo, “Raman scattering study of rutile SnO2 nanobelts synthesized by thermal evaporation of Sn powders”, Chem. Phys. Lett., Vol. 376, No. 1-2, pp. 103-107, 2003.

[https://doi.org/10.1016/S0009-2614(03)00965-5]

-

D. Leng, L. Wu, H. Jiang, Y. Zhao, J. Zhang, W. Li, and L. Feng, “Preparation and Properties of SnO2 Film Deposited by Magnetron Sputtering”, Int. J. Photoenergy, Vol. 2012, 2012.

[https://doi.org/10.1155/2012/235971]

-

Y. Liu, E. Koep, and M. Liu, “A Highly Sensitive and Fast-Responding SnO2 Sensor Fabricated by Combustion Chemical Vapor Deposition”, Chem. Mater., Vol. 17, No. 15, pp. 3997-4000, 2005.

[https://doi.org/10.1021/cm050451o]

-

B. K. Min, and S. D. Choi, “SnO2 thin film gas sensor fabricated by ion beam deposition”, Sens. Actuators B Chem., Vol. 98, No. 2-3, pp. 239-246, 2004.

[https://doi.org/10.1016/j.snb.2003.10.023]

-

H. Yoo, H. Kim, and D. Kim, “Fabrication and haracterization of CuO Thin Film/ZnO Nanorods Heterojunction Structure for Efficient Detection of NO Gas”, Korean J. Mater. Res., Vol. 28, No. 1, pp. 32-37, 2018.

[https://doi.org/10.3740/MRSK.2018.28.1.32]

-

T. H. Han, S. Y. Bak, S. Kim, S. H. Lee, Y. J. Han, and M. Yi, “Decoration of CuO NWs Gas Sensor with ZnO NPs for Improving NO2 Sensing Characteristics”, Sens., Vol. 21, No. 6, pp. 2103, 2021.

[https://doi.org/10.3390/s21062103]

-

S. Lu, Y. Zhang, J. Liu, H. Y. Li, Z. Hu, X. Luo, N. Gao, B. Zhang, J. Jiang, A. Zhong, J. Luo, and H. Liu, “Sensitive H2 gas sensors based on SnO2 nanowires”, Sens. Actuators B Chem, Vol. 345, No. 15, p. 130334, 2021.

[https://doi.org/10.1016/j.snb.2021.130334]

-

B. Wang, L. Sun, M. Schneider-Ramelow, K. D. Lang, and H. D. Ngo, “Recent advances and challenges of nanomaterials-based hydrogen sensors”, Micromachines, Vol. 12, No.11, p. 1429, 2021.

[https://doi.org/10.3390/mi12111429]

-

Q. Xu, D. Ju, Z. Zhang, S. Yuan, J. Zhang, H. Xu, and B. Cao, “Near room-temperature triethylamine sensor constructed with CuO/ZnO p-n heterostructural nanorods directly on flat electrode”, Sens. Actuators B Chem, Vol. 225, No.31, pp. 16-26, 2016.

[https://doi.org/10.1016/j.snb.2015.10.108]

-

Y. GuO, M. Gong, Y. Li, Y. Liu, and X. Dou, “Sensitive, selective, and fast detection of ppb-lebel H2S gas boosted by ZnO-CnO mesocrystal”, Nanoscale Res. Lett., Vol. 11, No. 1, pp. 1-6, 2016.

[https://doi.org/10.1186/s11671-016-1688-y]