텍스처 인지를 위한 PZT/Epoxy 나노 복합소재 기반 유연 압전 촉각센서

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(https://creativecommons.org/licenses/by-nc/3.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Recently, piezoelectric tactile sensors have garnered considerable attention in the field of texture recognition owing to their high sensitivity and high-frequency detection capability. Despite their remarkable potential, improving their mechanical flexibility to attach to complex surfaces remains challenging. In this study, we present a flexible piezoelectric sensor that can be bent to an extremely small radius of up to 2.5 mm and still maintain good electrical performance. The proposed sensor was fabricated by controlling the thickness that induces internal stress under external deformation. The fabricated piezoelectric sensor exhibited a high sensitivity of 9.3 nA/kPa ranging from 0 to 10 kPa and a wide frequency range of up to 1 kHz. To demonstrate real-time texture recognition by rubbing the surface of an object with our sensor, nine sets of fabric plates were prepared to reflect their material properties and surface roughness. To extract features of the objects from the detected sensing data, we converted the analog dataset to short-term Fourier transform images. Subsequently, texture recognition was performed using a convolutional neural network with a classification accuracy of 97%.

Keywords:

PZT/Epoxy nanocomposite, Tactile sensors, Texture recognition, Artificial intelligence, Classification1. 서 론

사람의 촉각을 모방하는 인공피부 기반의 촉각센서는 휴머노이드 로봇 또는 스마트 웨어러블 기기, 인간-기계 인터페이스 분야 등에서 활발하게 응용되고 있다[1-3]. 사람이 피부의 감각수용체를 통해 촉각 정보를 획득하듯이 촉각센서의 기술 발전은 로봇의 기능을 인간 수준으로 한층 더 강화하는 데 중요한 역할을 하고 있다. 특히, 로봇이 물체 표면의 다양한 질감을 인지하고 텍스처를 분류하는 등의 섬세한 작업을 수행하기 위해서는 외부의 자극으로부터 힘, 진동, 압력 정보를 보다 정확하게 감지하여 판단해야 한다. 이러한 관점에서 접촉물의 미세 표면특성을 정밀하게 감지할 수 있는 빠른 응답시간을 갖고 민감도가 높은 촉각센서가 요구되고 있다.

최근에 많은 연구자는 이러한 촉각센서를 구현하기 위해 전기용량[4,5], 압저항[6-8], 압전[9], 광학[10] 방식 등 다양한 방법을 시도하여 기술을 발전시켜왔다. 그 중에서도 압전 방식의 센서는 기계적 외부 자극에 의해 발생한 전하량의 관계가 선형적이며, 앞서 논한 방법들에 비해 빠른 응답속도와 동적인 신호획득에 유리하다. 대표적으로, Pb(Zr,Ti)O3(PZT) 압전 세라믹은 우수한 압전 특성과 공정 용이성으로 인해 가장 널리 사용되는 재료 중 하나이며, 현재까지 PZT 세라믹 재료 기반의 촉각센서도 많은 연구가 많이 수행되어 왔다. 그러나, 단단하고 깨지기 쉬운 재료적 특성으로 인해 3차원의 복잡한 형상을 갖는 인체나 로봇의 표면 및 형상에 부착되는 데 여전히 한계를 안고 있다.

이러한 문제를 해결하기 위해, PZT 입자를 Epoxy[11-13] 또는 Polydimethylsiloxane(PDMS)과 같은 고분자 매트릭스에 분산하여 제작되는 유연 압전 복합재료가 제안되었다. 0-3형 압전 복합재료는 조성비[14-16]나 내부 구조[17]에 따라 전기적 성능이나 유연성, 인장성과 같은 기계적 특성을 향상시킨다는 점에서 주목받고 있다. 그러나, 다양한 조성과 구조를 활용하여 필름을 제조하더라도 기계적으로 유연하며 우수한 전기적 특성을 유지하는 것은 여전히 해결해야 할 숙제로 남아있다.

본 연구에서는 PZT/Epoxy기반의 압전 복합체를 스크린 인쇄방법을 채택하여 필름 형태로 제작하였다. 특히, 스크린 마스크의 mesh 두께 및 hole 크기를 조절하여 필름의 두께를 제어하였으며, 이를 통해 제작된 필름 두께에 따른 압전성과 기계적 유연성 간의 상관관계를 분석하였다. 로봇 또는 인체에 부착하여 사용하는 촉각 센서는 높은 민감도와 압력 감지 범위를 가져야 할 뿐만 아니라 기계적으로도 유연하여 형상의 제한없이 밀착될 수 있어야 한다. 제작된 압전 복합체 기반 촉각센서는 10 μm의 얇은 두께로 제작이 가능하며, 이로 인해 2.5 mm의 매우 작은 곡률반경에도 깨짐없이 잘 휘어지는 것을 확인하였다. 또한, 0~10 kPa의 넓은 압력 범위에서 9.3 nA/kPa의 높은 압력 민감도를 보이고, 1 kHz까지의 빠른 진동 주파수에서도 높은 응답 특성을 보임을 확인하였다. 마지막으로, 본 연구에서는 실제 사람의 뇌가 느끼는 촉감 정보를 묘사하고자 센서로부터 취득된 신호를 통해 9가지의 재질 및 표면 거칠기가 다른 패브릭을 분류하는 실험을 진행하였다. 준비된 샘플의 표면을 쓸었을 때, 97%의 높은 정확도로 패브릭을 분류할 수 있음을 확인하였다.

2. 연구 방법

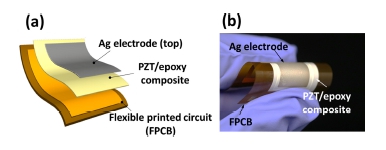

Fig. 1(a)과 같이 본 연구에서 제작한 압전 복합체 기반 촉각센서는 하부전극 Cu/Au와 Polyimide (PI) 재질의 기판을 포함하는 Flexible printed circuit board (FPCB), 압전 복합체 (PZT/Epoxy) 그리고 상부 전극인 Ag 전극으로 구성된다. 유연함을 향상시키기 위해 PI 소재의 기판을 사용하였고, 감지 물질의 필름화 및 전극 공정 용이성을 위해 Epoxy 계열의 압전 복합재료로 준비하였다. PI 기판 및 상부 전극의 면적은 각각 18×18 mm, 10×10 mm 로 설계되었다. Fig. 1(b)은 제작된 촉각센서가 강한 굽힘 외력에도 균열없이 잘 휘어질 수 있음을 보여준다.

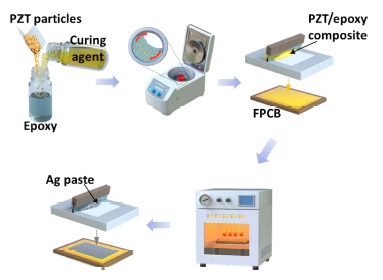

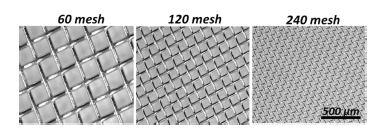

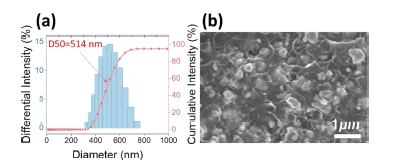

유연한 압전 복합체는 Fig. 2에서 보인 공정 순서도와 같이 제조되었다. 먼저, PZT 세라믹 분말(81 %)과 Epoxy매트릭스(19%)의 배합률로 혼합하여 Slurry를 제조하고, 이후 경화제를 첨가하여 혼합 및 탈포 공정을 차례로 수행하여 점도 20,000cPs 정도의 paste 형태로 제작하였다. 사용된 PZT분말은 하소된 Pb(Zr1/2Ti1/2)O3-(Pb(Zn1/3Nb2/3)O3-Pb(Ni1/3Nb2/3)O3)의 3성분계 소프트 압전 세라믹 입자로 준비하였으며, Epoxy 매트릭스 소재는 Bispenol-F 계열의 YDF-170 Epoxy 와 Bispenol-A 계열인 YD-127 Epoxy 를 4:6 비율로 혼합하여 제조하였다. 유연 압전 복합체에 사용된 PZT 분말은 Fig. 3과 같이 중간입도(D50) 약 514nm의 입자크기를 가졌으며, 제작된 압전 복합체 필름에 대한 Scanning Electron Microscope(SEM) 단면분석 결과 PZT 분말이 Epoxy 매트릭스 내에 고르게 분포되어 있음을 확인할 수 있었다. 압전 복합체 페이스트의 혼합 및 탈포 공정은 공자전이 가능한 Mixer를 이용해 각각 15분간 진행하였으며, 제작된 페이스트는 FPCB 위에 스크린 마스크를 이용하여 인쇄되었다. 스크린 인쇄를 통한 압전 복합체 필름 두께 조절을 위해 각각 60, 120, 240 mesh인 스크린 마스크를 준비하였으며, Mesh의 Opening area를 통해 복합체가 투과되는 양을 조절함으로써 필름 두께를 달리하여 제작할 수 있었다. 스크린 마스크는 스테인리스로 직조하여 제작되었고 자세한 mesh 크기에 대한 사진은 Fig. 4에서 보여준다. 인쇄된 압전 복합체는 균일한 표면 형상을 얻기 위해 진공오븐 안에서 12시간 동안 기포를 제거하였고, 이후 130oC에서 3시간 동안 열 경화(Curing)를 수행하였다. 마지막으로 동일한 스크린 인쇄 방법으로 표면에 전극을 도포하여 100oC에서 20분간 경화 후 제작하였으며, 제작된 압전 복합체의 압전 특성을 극대화하기 위해 전기절연특성이 우수한 실리콘 오일 내에서 분극 공정을 진행하였다. 이때 실리콘 오일의 온도는 90~95oC 범위로 유지하였고 인가전압 500~600 V/mm에서 1시간 동안 분극하였다.

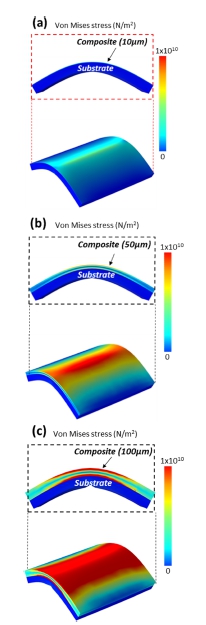

압전 복합체 필름 두께별 촉각센서의 굽힘 변형에 대한 응력분포를 예측하기 위해서, COMSOL Multiphysics 시뮬레이션 툴을 이용해 유한요소법 해석을 진행하였다. 해석에 사용된 각 필름의 재료적 물성은 Table 1에 나타나 있다.

(a) Particle size distribution curve of PZT powder and (b) SEM image of PZT/Epoxy nanocomposite film.

Fig. 5와 같이, 임의의 굽힘 반경 15 μm로 외력을 주었을 때 두께가 각각 10 μm, 50 μm, 100 μm인 필름에 대한 응력을 비교한 결과, 가장 얇은 두께(10 μm-thick)의 필름의 응력이 가장 낮고 가장 두꺼운 두께(100 μm-thick)의 필름의 응력이 가장 높았다. 이는 물리적 외력에 의해 기판과 복합체 필름 사이의 중립축(Neutral axis)의 이동을 야기시키는데, 복합체 필름의 두께가 두꺼울수록 중립축의 위치는 상부 방향으로 이동하여 내부 응력이 증가한 것으로 해석할 수 있다.

3. 결과 및 고찰

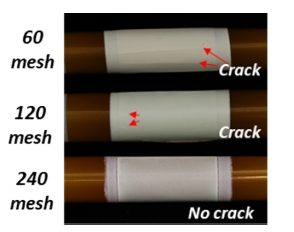

Fig. 6는 두께가 다른 유연 압전 복합체를 굽힘반경 2.5 mm까지 물리적 변형을 인가했을 때 기계적 유연성을 보여주는 결과이다. 앞의 시뮬레이션 결과와 마찬가지로, 60 mesh의 스크린 마스크로 제작된 두꺼운 필름의 경우는 표면에서 심각한 균열이 발생하였다. 120 mesh로 제작된 필름의 경우에는 굽힘변형이 가장 크게 일어나는 곡률의 중앙 부분에서 서서히 균열이 발생하기 시작했다. 반면에, 240 mesh로 제작된 가장 얇은 두께의 필름의 경우는 2.5 mm 곡률반경의 굽힘에 대해서 균열없이 가장 우수한 기계적 유연성을 보여주었다.

Photographs of piezoelectric tactile sensor manufactured from 60, 120, and 240 mesh under bending deformation (bending radius=2.5 mm).

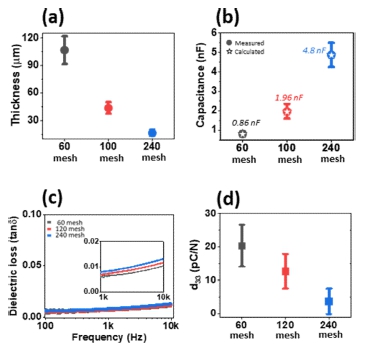

제작된 압전 복합체의 두께별 유전특성을 확인하기 위해 각 필름의 두께와 정전용량을 측정하였다. 필름의 두께는 ConfoCal Microscope를 활용하여 측정하였으며, 240, 100, 60 mesh의 스크린 마스크를 통해 제작된 압전 복합체 필름은 각각 약 15 μm, 50 μm, 110 μm의 두께를 갖는 것으로 분석되었다 (Fig. 7(a)). 이러한 두께 정보로부터, 제작된 압전 복합체 필름의 정전용량(C)을 아래와 같은 수식으로부터 계산할 수 있다.

| (1) |

Comparisons of (a) thickness, (b) capacitance, (c) dielectric loss, and (d) piezoelectric coefficient, d33 of PZT/Epoxy composite depending on the mesh size.

여기서, d는 유전체의 두께, A는 전극의 면적, ε는 유전상수이다. Fig. 7(b)에서는 임피던스 분석기를 활용하여 1 kHz에서 측정한 정전용량 결과(Measured)와 수식 1을 이용해 계산된 결과(Calculated)를 함께 보여주고 있다. 두께가 다른 세 가지 필름의 경우 모두 약 80 정도의 비유전율을 보였는데, 이를 통해 두께에 관계없이 복합체의 유전 특성이 균일하게 재현되었음을 확인할 수 있다. 이러한 결과는 Fig. 7(c)에서 보인 두께 별 유전손실 값을 통해서도 검증된다. 복합체의 유전손실 값은 두께와 관계없이 매우 낮은 값으로 큰 차이를 보이지 않는데, 이를 통해 스크린 인쇄 공정 방법에 의해 제작되는 압전 복합체 필름의 경우 유전특성의 큰 저하없이 정밀한 두께 조절이 가능하다는 것을 확인할 수 있었다. 한편, Fig. 7(d)에서는 압전 복합체 필름의 두께가 얇아짐에 따라 압전상수 값이 감소하는 경향을 보이고 있는데, 이는 복합체 내 압전 입자들의 함량이 두께가 얇아짐에 따라 줄어든 것에 기인한 것으로 확인된다.

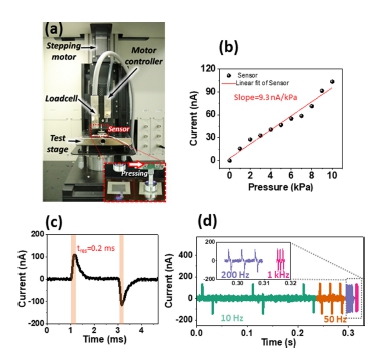

Fig. 8(a)는 유연 압전 복합체 기반 촉각센서의 압력 민감도를 평가하기 위한 장치 묘사도를 보여준다. 센서의 감지 층은 기계적 안정성 및 우수한 유전특성을 동시 만족하는 약 15 μm 두께의 가장 얇은 복합소재로 제작되었다. 먼저, 센서를 테스트 장치의 기판(Test stage) 상에 고정하고, 로드셀(Loadcell)로부터 정량의 힘을 알아낸 한 후, 변위제어(Motor controller)를 활용하여 압력을 인가하였다. 이때, 압전센서로부터 발생하는 전류 신호를 오실로스코프로 평가하였다. 촉각센서의 압력 민감도는, Fig. 8(b)에서와 같이 압력 범위 0-10 kPa에서 9.3 nA/kPa의 높은 수치를 보였다. 한편, 센서의 진동 주파수에 대한 응답특성을 확인하기 위해, 정량의 힘을 주파수를 변화하며 인가한 결과, Fig. 8(c)에서와 같이 1 kHz 까지의 넓은 주파수 범위를 균일한 압력 민감도로 감지할 수 있음을 확인할 수 있었다. 이러한 광대역 주파수 응답특성은 센서의 빠른 반응속도에 기인한 것으로 이해되며, Fig. 8(d)를 통해 제작된 압전 센서의 응답시간이 약 0.2 ms 수준으로 1 kHz 이상의 외부압력에도 충분히 빠르고 민감하게 반응 가능함을 확인할 수 있었다. 센서의 높은 압력 민감도와 빠른 응답속도는 물체의 표면을 통해 촉질감을 수집하는 촉각센서에 있어 매우 중요한 성능 인자이기 때문에, 이러한 결과는 제작된 유연 압전 복합체 기반 촉각센서가 정밀한 촉각 인지 및 분류에 응용될 수 있음을 시사하는 것이다.

(a) Photographs of applying pressure to the sensor using a pressure applying equipment, (b) Current response under the pressure range from 0 to 10 kPa, (c) Dynamic pressure response result at the frequency of 10, 50, 200, 1000 Hz. The inset of (c) is a magnified response, and (d) Response and relaxation time of the sensor.

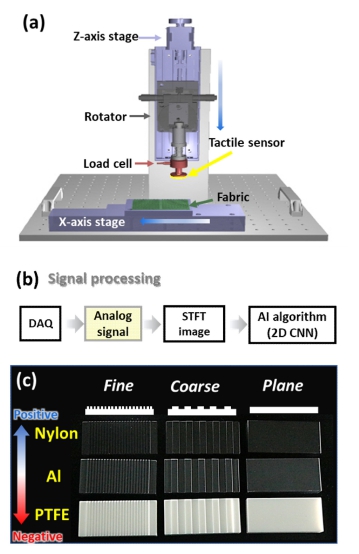

압전 센서로부터 촉각정보를 수집하는 데 있어서 정량적인 전단력을 인가한 후 센서와 물체 표면 사이에서의 마찰력을 발생시키기 위한 장비를 구축하는 것은 매우 중요한데, 이는 정량적인 힘을 센서에 인가해 동일한 조건으로 실험해야만 물체 표면의 거칠기 정도를 센서 신호로부터 취득, 비교할 수 있기 때문이다. Fig. 9(a)는 압전 복합체 촉각센서의 정량적인 촉각 데이터 수집을 위해 구축된 촉질감 수집 장비 (TIC)을 보여준다. 촉질감 수집 장비의 구성은 X-축, Y-축 리니어 모터 스테이지, 센서, 로드셀, 로테이터로 구성되어 있으며, 수치화된 전단응력을 발생시킬 수 있다. 촉질감 수집 장비로부터 획득된 압전 복합체 촉감센서 및 로드셀의 아날로그 신호는 DAQ 보드를 통해 저장되며, 데이터를 실시간 모니터링하기 위해 GUI를 개발하였다. Fig. 9(b)과 같이 압전 복합체 촉각센서의 아날로그 신호는 측정시간에 의해 단시간푸리에변환 (STFT) 신호처리 방법을 거쳐 이미지로 변환되며, 이 STFT 이미지 저장과 동시에 임계값 이상의 신호들만 추출하는 이미지 처리기법을 활용하여 변환된 이미지 데이터 결과도 추가로 생성하게 된다. Fig. 9(c)과 같이, 촉각센서를 이용한 미세한 텍스처 분류를 검증하기 위해 재질 및 패턴이 명확하게 구분되는 9 여종의 패브릭(fabric) 플레이트를 준비하고 실험을 진행하였다. 각 플레이트들은 3 가지의 재질(Nylon, Aluminum(Al), Polytetrafluoroethylene(PTFE))로 구성되어 있으며 각각의 재질마다 미세(Fine), 거친(Coarse), 편평(Plane)한 패턴으로 3가지 텍스처로 구분되었다. 여기서, 일반적으로 압전센서를 이용해 텍스처의 표면을 문지르게 되면 압전뿐 아니라 마찰에 의해서도 영향을 받게 되므로, 각 플레이트는 상이한 제타전위(Zeta potential)를 갖는 재질로 선택하였다.

(a) Configuration of Tactile Information Collector (TIC), (b) Diagram of signal processing for tactile recognition, (c) 9 sets of fabric plates with complex surface shapes or surface textures.

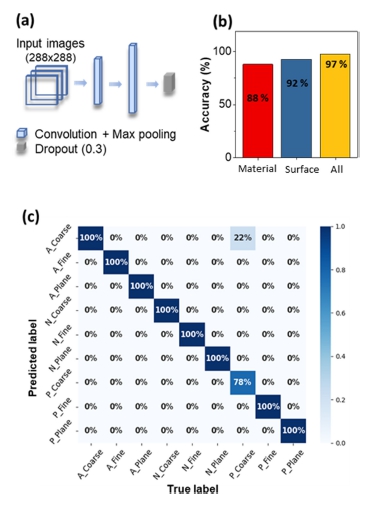

GUI를 통해 획득된 촉각 이미지 데이터들은 288×288 크기로 변환되었으며, Fig. 10(a)와 같이 2개의 hidden layer 구성된 모델의 입력으로 활용되었다. Hidden layer는 2D-Convolution 기법과 Max pooling 방법을 순차적으로 실행하게 되고 최종적으로 Dropout을 통해 30%의 Feature를 제외하고 나머지를 추출하는 방법으로 학습모델을 설계하였다. Fig. 10(b)는, 9종의 플레이트를 각각 30번씩 센서와 마찰시켜 학습한 후 획득한 분류 정확도를 재질(Material), 표면 형상(Surface) 그리고 두가지 모두(All)에 따라 비교한 결과를 보여준다. 재질은 Nylon, Al, PTFE로, 표면 형상은 미세, 거친, 편평한 패턴인 각각 3개의 레이블(Label)로 구성하여 학습하였고, 두가지 모두 학습하였을 경우는 총 9 개의 레이블로 진행하였다. 그 결과, 재질과 표면 형상 두 가지를 모두 고려하여 학습한 경우에 97%의 가장 높은 분류 정확도로 촉각을 인지 및 분류할 수 있음을 보여주었다. 다음으로 표면 형상만으로 분류한 실험이 92%, 재질의 속성만 고려하여 분류한 실험이 88%의 정확도를 보였다. 즉, 재질 분류학습의 경우에는 접촉하는 두 물질 사이의 전자친화도 차이에 의해 전류가 발생하는 대전현상이 주도적으로 영향을 미치지만, 표면 형상 분류학습의 경우에는 외부 압력에 의해 전류가 발생하는 압전현상이 더 큰 영향을 미친다는 것을 확인할 수 있다. Fig. 10(c)는 두가지 속성을 기반하여 검증한 결과를 Confusion matrix로 보여준 결과이다. 거친 패턴에 대한 Al과 PTFE 재질 구분(78%)를 제외하고 대부분의 패턴과 재질에 대해서는 높은 정확도(100%)로 촉각 정보를 구분할 수 있음을 확인할 수 있다. 이러한 결과는, 본 연구를 통해 개발된 유연 압전 복합체 촉각센서가 기계적 유연성과 우수한 감지 성능을 보일 뿐 아니라 물체의 텍스처를 정확하고 정밀하게 인지하고 구분할 수 있음을 보이는 것이다. 향후 로봇 손가락과 같은 자유로운 형상의 기기의 인공피부로 적용되어 물체를 인식하고 분류할 수 있을 것으로 보이며, 인간-로봇 간 협업 중심의 스마트 공장, 디지털 트윈에 활용될 수 있을 것으로 기대한다.

4. 결 론

본 연구에서는 스크린 프린팅 조건별로 압전 복합체 필름의 두께를 조절하는 인쇄 방법을 개발하였으며, 이를 통해 기계적 유연성과 우수한 유전특성을 만족하는 촉각센서를 제작하였다. 또한, 가장 높은 유연성을 갖는 촉각센서를 활용하여 높은 압력민감도 뿐만 아니라 넓은 주파수 대역에서의 빠른 응답 특성도 확보함을 확인하였다. 촉각센서로부터 검출된 신호를 활용해 신호의 특징을 추출할 수 있는 자동화 장치를 개발하였고, 이를 인공지능 시스템에 적용하여 촉질감 인지 성능을 검증하였다. 물체 표면의 재질 및 거칠기가 다양한 9종의 패브릭을 쓸었을 때, 제작된 유연 압전 촉각센서가 97%의 높은 정확도로 분류할 수 있음을 시연하였다. 향후 본 기술은 로봇이 사람을 대신하여 원격으로 촉감을 전달하거나 로봇의 감각 기능을 한층 더 발전시키는 데에 기여할 것이라 기대된다.

Acknowledgments

이 논문은 2022년도 정부(산업통상자원부)의 재원으로 산업기술평가관리원의 지원(No. RS-2022-00154781), 2020년도 정부(과학기술정보통신부)의 재원으로 정보통신기획평가원의 지원(No. 2020-0-00003), 2021년도 UST Young Scientist 양성 사업(No. 2021YS26)의 지원을 받아 수행된 연구임

References

-

G. Zhao, X. Zhang, X. Cui, S. Wang, Z. Liu, L. Deng, A. Qi, X. Qiao, L. Li, C. Pan, Y. Zhang, and L. Li, “Piezoelectric polyacrylonitrile nanofiber film-based dual-function self-powered flexible sensor”, ACS Appl. Mater. Interfaces, Vol. 10, No. 18, pp. 15855-15863, 2018.

[https://doi.org/10.1021/acsami.8b02564]

-

S. Gao, Y. Dai, and A. Nathan, “Tactile and Vision Perception for Intelligent Humanoids”, Adv. Intell. Syst., Vol. 4, No. 2, p. 2100074, 2022.

[https://doi.org/10.1002/aisy.202100074]

-

H. Oh, G.-C. Yi, M. Yip, and S. A. Dayeh, “Scalable tactile sensor arrays on flexible substrates with high spatiotemporal resolution enabling slip and grip for closed-loop robotics”, Sci. Adv., Vol. 6, No. 46, p. eabd7795, 2020.

[https://doi.org/10.1126/sciadv.abd7795]

-

J. Ham, T. Huh, J. Kim, J. Kim, S. Park, Mark R. Cutkosky, and Zhenan Bao, “Porous Dielectric Elastomer Based Flexible Multiaxial Tactile Sensor for Dexterous Robotic or Prosthetic Hands”, Adv. Mater. Technol., p. 2200903, 2022.

[https://doi.org/10.1002/admt.202200903]

-

S. Pyo, J. Choi, and J. Kim, “Flexible, transparent, sensitive, and crosstalk-free capacitive tactile sensor array based on graphene electrodes and air dielectric”, Adv. Electron. Mater., Vol. 4, No. 1, p. 1700427, 2018.

[https://doi.org/10.1002/aelm.201700427]

-

Y. Jung, J. Choi, W. Lee, J. S. Ko, I. Park, and H. Cho, “Irregular Microdome Structure-Based Sensitive Pressure Sensor Using Internal Popping of Microspheres”, Adv. Funct. Mater., p. 2201147, 2022.

[https://doi.org/10.1002/adfm.202201147]

-

M. Ha, S. Lim, J. Park, D.-S. Um, Y. Lee, and H. Ko, “Bioinspired interloCked and hierarchical design of ZnO nanowire arrays for static and dynamic pressure-sensitive electronic skins”, Adv. Funct. Mater., Vol. 25, No. 19, pp. 2841-2849, 2015.

[https://doi.org/10.1002/adfm.201500453]

-

H. Yao, W. Yang, W. Cheng, Y. J. Tan, H. H See, H. P. A. Ali, B. Z. H. Lim, Z Liu, and B. C. K. Tee “Near-hysteresis-free soft tactile electronic skins for wearables and reliable machine learning”, ProC. Natl. Acad. Sci., Vol. 117, No. 41, pp. 25352-25359, 2020.

[https://doi.org/10.1073/pnas.2010989117]

-

W. Lin, B. Wang, G. Peng, Y. Shan, H. Hu, and Z. Yang, “Skin-inspired piezoelectric tactile sensor array with crosstalk-free row+ column electrodes for spatiotemporally distinguishing diverse stimuli”, Adv. Sci., Vol. 8, No. 3, p. 2002817, 2021.

[https://doi.org/10.1002/advs.202002817]

-

C. Jiang, Z. Zhang, J. Pan, Y. Wang, L. Zhang, and L. Tong, “Finger-Skin-Inspired Flexible Optical Sensor for Force Sensing and Slip Detection in Robotic Grasping”, Adv. Mater. Technol., Vol. 6, No. 10, p. 2100285, 2021.

[https://doi.org/10.1002/admt.202100285]

-

J. Khaliq, D. B. Deutz, J. A. C. Frescas, J. A. C. Frescas, P. Vollenberg, T. Hoeks, S. V. D Zwaag, and P. Groen, “Effect of the piezoelectric ceramic filler dielectric constant on the piezoelectric properties of PZT-epoxy composites”, Ceram. Int., Vol. 43, No. 2, pp. 2774-2779, 2017.

[https://doi.org/10.1016/j.ceramint.2016.11.108]

-

H. Jia, H. Li, B. Lin, Y. Hu. L. Peng, D. Xu, and X. Cheng, “Fine scale 2-2 connectivity PZT/epoxy piezoelectric fiber composite for high frequency ultrasonic application”, Sens. Actuators A Phys., Vol. 324, p. 112672, 2021.

[https://doi.org/10.1016/j.sna.2021.112672]

-

N. Chamankar, R. Khajavi, A. A. Yousefi, A. Rashidi, and F. Golestanifard, “A flexible piezoelectric pressure sensor based on PVDF nanoComposite fibers doped with PZT particles for energy harvesting applications”, Ceram. Int., Vol. 46, No. 12, pp. 19669-19681, 2020.

[https://doi.org/10.1016/j.ceramint.2020.03.210]

-

X. Hou, S. Zhang, J. Yu, M. Cui, J. He, L. Li, X. Wang, and X. Chou, “Flexible Piezoelectric Nanofibers/Polydimethylsiloxane-Based Pressure Sensor for Self-Powered Human Motion Monitoring”, Energy Technol., Vol. 8, No. 3, p. 1901242, 2020.

[https://doi.org/10.1002/ente.201901242]

-

Y. Liu, L. Zhao, L. Wang, H. Zheng, D. Li, R. Avila, K. W. C. Lai, Z. Wang, Z. Xie, Y. Zi, and X. Yu, “Skin-integrated graphene-embedded lead zirconate titanate rubber for energy harvesting and mechanical sensing”, Adv. Mater. Technol., Vol. 4, No. 12, p. 1900744, 2019.

[https://doi.org/10.1002/admt.201900744]

-

A. Yildirim, R. Rahimi, S. S. Es-haghi, A. Vadlamani, F. Peng, M. Oscai, and M. Cakmak, “Roll-to-Roll (R2R) Production of Ultrasensitive, Flexible, and Transparent Pressure Sensors Based on Vertically Aligned Lead Zirconate Titanate and Graphene Nanoplatelets”, Adv. Mater. Technol., Vol. 4, No. 3, p. 1800425, 2019.

[https://doi.org/10.1002/admt.201800425]

-

C. Zhou, J. Zhang, W. Su, and Y. Cao, “Large thickness-mode electromechanical coupling and good temperature stability of 1-3 PZT/epoxy composites”, J. Mater. Sci. Mater. Electron., Vol. 32, No. 4, pp. 4705-4712, 2021.

[https://doi.org/10.1007/s10854-020-05208-3]