저전력 신호 추출 기법이 내장된 가스 센서 시스템 개발

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(https://creativecommons.org/licenses/by-nc/3.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, we present a power-efficient driving method for gas sensor systems based on the analysis of input signal characteristics. The analysis of the gas sensor output signal characteristics in the frequency domain shows that most of the signal portions are distributed in a relatively low frequency region when extracting the gas sensor signal, which can lead to further performance improvement of the gas sensor system. Therefore, the proposed gas signal extracting technique changes the operating frequency of the read-out circuit based on the frequency characteristics of the output signal of the gas sensor, resulting in a reduction of power consumption at the whole system level. The proposed sensing technique, which can be applied to a general-purpose commercial gas sensor system, was implemented in a printed circuit board (PCB) to verify its effectiveness at the commercial level.

Keywords:

Gas sensors, Gas sensor system, Gas sensor signal characteristics, Low-power gas sensing technique, Controllable number of sensing operating, Integrated circuit packaging1. 서 론

최근, 4차 산업 혁명이 전 세계적으로 발발하며 마이크로 센서에 대한 연구 및 개발에 대한 관심이 높아지고 있다. 주로, 산업, 모니터링, 헬스케어 의료 분야, 등 다양한 응용분야에서 활용되고 있으며, 높은 센싱 정확도를 구현하기 위해 많은 노력들이 진행 중이다. 또한, IoT관련 기술 전반 핵심 요소 기술로써 고속 저전력 동작 구현에 대한 중요성이 증대되고 있는 추세이다[1-3]. 하지만, 마이크로 센서 자체에 대한 기술 개발 만으로는 그 성능 향상을 제한하는 물리적 한계와 고질적인 기술적 이슈를 해결하는 데에 제한이 있다. 예로, 가스 센서의 경우, 감응재료들의 고유 비선형성과 신호 특성 산포로 인해 최적의 신호 추출 방법을 도출하는데 어려움이 있어 전체 센서 시스템의 성능 저하를 유발하게 된다 [4].

근래의 가스 센서 및 시스템의 성능향상을 위한 기술 개발 동향으로, [5]에서는 휴대용 환경 모니터링을 위한 광역 동적 멀티센서 인터페이스를 제시하였으며, 축차 비교형 아날로그 디지털 변환기(SAR ADC)와 상관 이중 샘플링(CDS) 및 멀티 센서들을 이용하여 넓은 동적 범위를 구현한 연구 결과를 발표하였다. [6]에서는 새로운 센싱 인터페이스를 제안하여 공정 산포, 전압 및 온도 변화(PVT Variation)에 민감한 소자들을 사용함에 있어 그 영향을 최소화하는 신호 검출 기법을 제안하였다. 이처럼, 센서 시스템 자체에 대한 성능 향상을 위한 다양한 시도들이 발표되었다. 하지만, 가스 검출 센서마다 다른 신호 특성을 고려한 센서 시스템에 대한 연구는 아직 진행되지 않았으며 이를 통한 추가 성능 개선에 대한 여지가 여전히 남아 있는 실정이다.

본 연구에서는, 기존의 가스 센서 시스템의 형태를 그대로 유지하면서도, 가스 센서의 고유 신호 주파수 특성을 반영한 파워 효율적인 최적의 가스 신호 추출 방법을 제안하고자 한다. 가스 감응 센서들의 경우, 대다수의 신호들이 상대적으로 낮은 주파수 범위에 분포하고 있어 신호 검출 회로와 주변 구동회로들의 최적의 동작 주기 설정이 가능하다. 이를 통해, 전체 가스 센서시스템의 전력 소모 중 대부분을 차지하는 신호 검출 회로의 파워 효율을 최대화할 수 있으며 추가로 주변 구동 회로들의 합리적인 설계 스펙 산정으로 가격 경쟁력 있는 고성능 제품 개발이 가능하다.

본 연구에서는, Figaro 사의 상용화 가스 센서 [7,8]를 이용하여 그 출력 신호의PSD를 분석하였으며, 검증을 위한 프로토타입 가스 센서 시스템을 PCB 레벨로 구현하여 해당 가스 검출 신호의 주파수 특성에 맞게 동작 주기를 최적화하고 파워 절감효과를 검증하였다. 2장에서는 가스 검출 신호의 특성 분석, 3장에서는 프로토타입 가스 센서 시스템 구성 및 측정 결과, 마지막 4장에서는 결론을 서술하였다.

2. 가스 검출 신호의 특성 분석

2.1 저항 분할형 신호 검출 회로

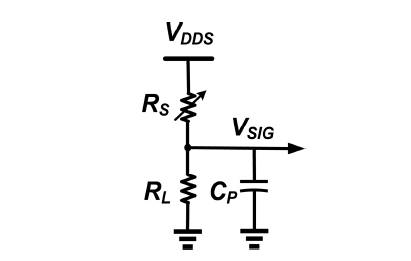

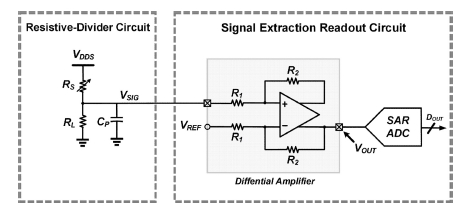

Fig. 1은 가스 센서의 가스 감응 정도를 전기적인 신호로 변환하기 위해 일반적으로 사용되는 저항 분할형 신호 검출 회로이다. 반도체식 가스 센서는 가스 감응 정도에 따라 센서 저항성이 변하므로 RS 로 모델링 되며 그 상대적 변화량을 얻기 위해 부하저항 RL 과 함께 구성되어 있다. 그러므로, 신호의 출력VSIG 는 아래 수식 (1)에 의해 정의된다,

| (1) |

또한, 가스 센서와 후속 검출회로로 인한 기생 커패시턴스 CP를 고려할 때 신호 검출 과정에서는 VSIG 는 아래 수식2로 정의 된다,

| (2) |

수식 (2)에서, ω는 각주파수(2πf)를 나타낸다. 위 수식 (1)과 수식 (2)를 통해, 가스 센서의 종류와 감응 시간에 따라 출력 신호의 특성이 다르다는 것을 유추할 수 있다. 본 연구에서 는 Figaro 사의 반도체식 가스센서를 사용하였으며 에탄올(Ethanol)가스를 측정 대상 가스로 사용하였다. 또한, RL의 경우 후속 검출회로의 입력 범위를 고려하여 10 kΩ으로 설정하였다.

2.2 검출 신호의 특성 분석

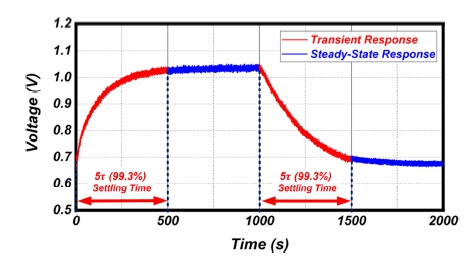

Fig. 2는 Figaro 사의 상용화 가스 센서를 저항 분할형 검출회로로(Fig. 1) 구성하여 에탄올 가스 주입 후 1주기인 2000초 동안 측정한 VSIG 신호 출력 파형이다. 에탄올 가스 주입 후 0 ~ 500초 구간에서 신호 과도 응답 (transient response) 단계와 500 ~ 1000초 구간에서 신호 정상 응답 (steady state response)단계를 거치며, 공기 주입 후 다시 1000 ~ 1500초 구간에서 신호 과도 응답 단계와 1500 ~ 2000초 구간에서 신호 정상 응답단계를 거쳐 1주기 검출 신호로 추출된다. 이때, 가스 센서 시스템에서는 에탄올 가스 주입과 공기 주입 후 신호 정상 응답단계에서의 전압 값들을 추출하여 두 값의 차이 값을 최종 검출 신호를 생성한다. 한편, 정상 응답 단계와 과도 응답 단계의 신호 형태를 살펴볼 때 상대적으로 정상 응답 단계의 신호 변화율이 작다는 것을 확인할 수 있다. 신호 추출 관점에서 바라볼 때 센서 시스템의 동작 속도 최적화와 관련이 있으며 입력신호의 변화율에 따라 동작 속도 제어 가능하다면 최적의 전력효율을 얻어 낼 수 있을 것으로 예상할 수 있다. 보통 단일 IC 칩을 활용하여 PCB (printed circuit board)레벨의 후공정 패키징 설계 시 보통 범용으로 제작된 IC 칩을 활용하여 센서 시스템이 구현되므로 동작 속도 및 전력 소모에 대한 성능 최적화가 어려우며 가격 경쟁력 확보가 어렵다. 이러한 점을 고려할 때 단일 범용 IC 회로들에 대한 동작 속도 및 전력 효율성을 최대화 할 수 있는 센서 시스템 제어 방법에 대한 연구가 필요하다.

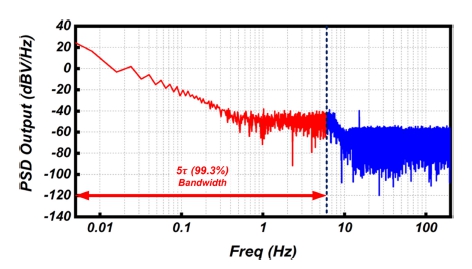

가스 검출 신호의 특성을 더 고찰하기 위해, Fig. 3은 Fig. 2의 각 신호의 시간 축 측정 결과 파형들을 모두 PSD(power spectral density) 로 나타낸 결과이다. 여기서, PSD 파형 추출을 위해 cadence 사 spectre 소프트웨어를 활용하였다. DC(0 Hz)신호를 제외한 전체 신호 성분을 추출하였으며, 총 신호 파워의 5τ인 99.3% 비율의 대역폭을 산출한 결과 대다수의 신호 파워 성분이 약 8.5 Hz이내에 분포하고 있는 것을 알 수 있었다. 통상적으로, 센서 시스템의 신호 검출 주파수는 입력 신호 주파수의 10배 이상으로 산정하고 [9], 신호 검출 후 신호 보정 등 과 같은 후처리 과정을 위한 디지털 신호 처리 시간까지 고려할 때, 입력 신호의 100배 수준인 1 kHz를 센서 시스템의 신호 검출 속도로 설정 시 전력 소모 최적화가 가능할 것으로 예상할 수 있다.

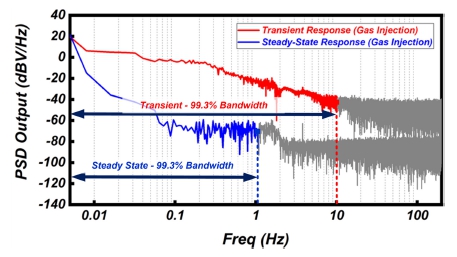

더 나아가, Fig. 4는 가스 주입 구간에서의 신호 과도응답 및 정상상태 응답 상태의 신호 성분만을 추출하여 PSD로 나타낸 결과이다. 따라서, 총 신호 파워의 5 τ인 99.3% 비율의 대역폭을 산출하면, 과도 응답 상태에서는 1 1Hz 이내에서, 정상 상태응답에서는 1 Hz이내에서 대다수의 신호 성분이 분포하는 것을 확인할 수 있다. 우리가 예상한 것처럼, 상대적으로 신호의 변화 정도가 작은 신호 정상 상태에서는 대다수의 신호 파워가 훨씬 더 저주파 대역에 분포하고 있는 것을 확인할 수 있다. 이때, 각 해당 구간에서 센서 시스템의 신호 검출 주파수를 1.1 kHz와 100Hz 로 설정 가능하며 정상 응답 상태에서 과도 응답 상태 대비 낮은 센서 시스템의 최적의 신호 검출 주파수로 구동 가능 할 때 이때 전력 효율을 극대화 가능 할 것으로 예상할 수 있다. 한편, 총 신호 파워의 5 τ 외 0.7%에 해당하는 신호 대역에 신호 파워는 상대적으로 미비하여 신호의 특성을 나타내는 기여하지 않으며 노이즈 성분으로 고려되어 총 신호 검출 성분에서 제외 가능하다.

일반적으로 단일 IC 칩이 범용으로 제작되므로 PCB 레벨의 후공정 패키징 설계 시 전력 효율성이 떨어지는 경우가 많으며 범용IC 칩들을 활용하여 하나의 센서 시스템으로 구성함에 있어 대략적인 동작 성능 범주에서 구현하게 되므로 최적화된 성능 구현을 통한 가격 경쟁력 확보가 어렵다. 이를 위해, 본 연구에서는 동작 속도 및 전력 효율성을 최대화할 수 있는 센서 시스템 제어 방법으로 Master clock인가시 추가로 Masking enable 신호를 생성하여 함께 인가하여 전체 가스 센서 시스템의 전력 소모 중 대부분을 차지하는 신호 검출 회로에 적절한 신호 검출 횟수를 설정 가능하게 하였으며 이를 통해 전력 효율성을 최적화하였다. 또한, 가스 센서의 출력 신호 특성 분석을 기반으로 상대적인 신호의 대역폭에 따라 효율적으로 신호 검출 주기를 조절 가능한 전력 효율적인 후 공정 설계 구동 기법을 제안 및 그 활용 방안을 제시한다.

3. 가스 센서 시스템 구성 및 측정 결과

Fig. 5에서는 본 연구에서 사용한 간소화된 가스 검출 회로의 block diagram을 보여주며, 가스 감응 센서의 저항 변화를 VSIG전압 신호로 변환해주는 저항 분할형 입력 신호 추출부, 기준 전압인 VREF 대비 VSIG 입력 신호의 변화량을 출력 신호로 VOUT으로 출력해주는 차동 증폭 신호 추출부, 마지막으로 VOUT 정보를 DOUT 정보로 변환해주는 아날로그 디지털 변환부(ADC)로 구성된다. 차동 증폭부는 R1, R2의 저항 값 설정에 따라 증폭률이 설정이 가능하며, 본 연구에서는 VSIG 신호에 대한 ADC의 입력 범위를 고려하여 1배의 차동 신호 증폭률 (R1 = R2)로 VOUT을 출력하여 측정하였다.

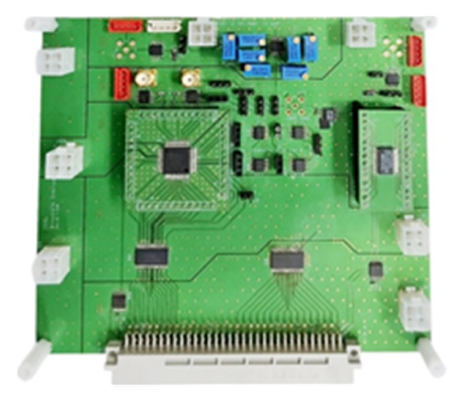

Fig. 6은 제안된 구동 기법이 적용된 PCB 레벨의 후 공정 패키징 설계 및 검증 보드를 보여준다. 시중에서 판매되는 에탄올 가스 센서 (Figaro 사의 TGS 2600)를 이용하였으며 제안된 구동 기법이 적용된 프로토타입 가스 센서 시스템의 동작 제어 및 클럭 신호 및 데이터를 주고받을 수 있도록 외부 상용화 FPGA (field programmable gate array) 모듈과 연결될 수 있도록 설계되었다. 제작된 프로토타입 가스 센서 시스템의 크기는 대략 145 mm × 130 mm 정도이며 여러 측정 환경에서 동작 검증을 고려하여 제작되었다. 실제 동작 구현을 위해 사용된 회로 구성 및 크기는 Fig. 6의 프로토타입 검증 보드의 4분에 1정도의 크기이며, 전원 구동부와 발열 문제를 고려하여 회로 구성의 최적화가 가능하다.

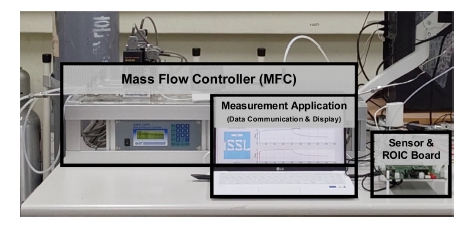

Fig. 7은 본 연구에서 제안하는 동작 기법에 대한 검증을 위해 구축된 가스 센서 시스템 검증 및 측정 환경을 보여준다. 에탄올 및 신선한 공기의 유속을 제어하는 Mass Flow Controller (MFC, Line Tech GMC 1000 및 Line Tech M3030V), 상용화 Figaro 사의 TGS 2600 센서, 프로토타입 가스 센서 시스템 동작 검증을 위한 FPGA(XEM 3050), FPGA에서 PC로 데이터를 전송하여, 분석해줄 수 있는 측정 소프트웨어 프로그램으로 구성하였다. MFC를 통해 흐르는 대상 가스 및 신선한 공기의 유속은 MFC의 사양을 고려하여, 각각 150 sccm으로 설정하여 일정하게 50 ppm의 농도를 유지하도록 하였다. 대상 가스가 정교한 MFC를 통해 센서 어레이로 지속적으로 주입되기 때문에, 농도의 변화 없이 일정한 상태를 유지하면서, 테스트가 가능하도록 구성되어 있다.

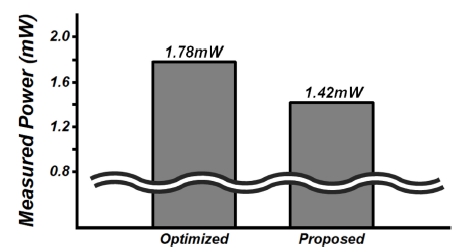

Fig. 8은 본 연구에서 소개한 입력 신호의 특성을 분석을 토대로 범용 IC 회로들로 구성된 PCB 레벨의 후 공정 패키징 설계의 전력 효율 최적화 경우와 Master clock에 대한 추가 제어를 위해 Masking enable 신호를 추가로 생성하여 함께 인가함으로써 전체 가스 센서 시스템의 전력 소모 중 대부분을 차지하는 신호 검출 회로에 적절한 신호 검출 횟수를 설정하여 동작 속도 및 전력 효율성을 최대화하는 경우의 전력 소모를 보여준다. 이는 Fig. 5의 가스 신호 추출 회로의 전력 소모 비교 결과이다. 단일 범용IC 회로들의 동작 성능을 입력 신호 특성 분석에 기반하여 설정하고 가스 센서 시스템 구현 시 동작 파워 효율적인 회로 구현이 가능함을 알 수 있으며 이와 더불어 상대적인 신호의 대역폭에 따라 효율적으로 신호 검출 주기를 조절함으로써 추가로 20.22%에 해당하는 전력 소모를 더 줄일 수 있음을 확인할 수 있다. 보통, 범용으로 사용되는 IC 패키징 ADC 소자의 경우, 단순 Master clock을 조절하여 다양한 샘플링 속도 구현이 가능하도록 공급되고 있으나 동작 성능 또한 바뀌게 되므로 제안하는 저전력 구동 기법과 달리 성능 최적화가 어렵다. 또한, 프로토타입 가스 센서 시스템의 구성 중 IC 패키징 ADC 소자의 경우, 종류가 다양하며 구동 방식에 따라 전력 소모량이 상이하므로 절대적 전력 소모량을 달라질 수 있다.

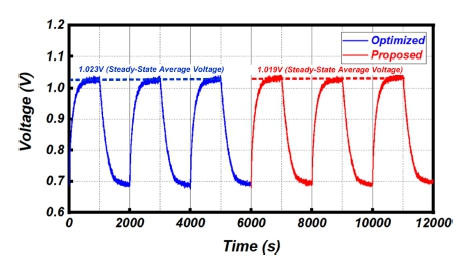

Fig. 9는 후 공정 패키징 설계의 전력 효율 최적화 경우와 신호 검출 회로에 적절한 신호 검출 횟수를 설정하여 동작 속도 및 전력 효율성을 최대화하는 경우의 측정 결과 비교를 보여준다. 여기서, 디지털 코드 출력 값은 측정 소프트웨어 프로그램을 통해 아날로그 출력 값으로 변환하여 나타내었다. 전압측정 조건은 평균 실내온도 25.8℃, 평균 습도 48% 환경에서 진행하였고, 테스트 시간은 타이머를 이용해 대상 가스를 1,000초간 주입 후 신선한 공기를 1,000초간 주입하는 것을 반복하여 진행하였다. 1회 분 테스트 기간은 각 3주기로, 총 6주기, 약 12,000초 동안 테스트를 진행하여 지속적으로 데이터를 수집하였다. 두 경우에 대해 정상 상태 구간의 신호 출력 평균값이 약 4mV 정도의 차이를 보였으나, 가스 센서 자체의 특성 산포와 노이즈 특성을 고려할 때 미비한 수준이며 각 동작 형태별로 가스 농도에 따른 출력 값에 대한 선형성이 유지됨을 확인하였다. 이는 제안하는 동작 방식이 기존 가스 센서 시스템의 성능 저하를 유발하지 않으며 전력 효율성을 최대화할 수 있음을 보여준다.

4. 결 론

본 논문에서는 에탄올 가스 검출을 위한 프로토타입 가스 센서 시스템을 구현하였다. 가스 검출 신호에 대한 주파수 전력 스펙트럼 밀도 분석을 기반으로 입력 신호의 동작 대역폭에 따라 최적화된 샘플링 횟수를 설정하여 범용 IC 회로들로 구성된 PCB 레벨의 후 공정 회로 설계의 전력을 최적화하는 기법을 소개하였다. 기존 가스 센서 시스템 연구들과 달리 본 연구에서 적용한 입력 신호 분석 기반 시스템 최적화 기법을 통해 Figaro 사의 반도체식 가스 감응 센서 외에도 다양한 가스 센서에 적용이 가능하며 향후 집적 회로 단계에서도 이를 적용하여 전력 소모 측면에서 시스템의 최적화를 달성할 수 있을 것으로 기대된다.

Acknowledgments

본 연구 과제(결과물)는 2022년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신사업(2022RIS-005)의 지원에 의해 연구되었고, 정부(과학기술정보통신부)의 재원으로 한국연구재단-차세대화합물반도체핵심기술개발사업의 지원을 받아 수행된 연구임(2022M3I8A2079227).

References

-

H. J. Kim, “11-bit Column-Parallel Single-Slope ADC With First-Step Half-Reference Ramping Scheme for High-Speed CMOS Image Sensors”, IEEE J. Solid-State Circuits, Vol. 56, No. 7, pp. 2132-2141, 2021.

[https://doi.org/10.1109/JSSC.2021.3059909]

-

J. S. Hyeon, S. H. Kim, and H. J. Kim, “A Low-Power CMOS Image Sensor With Multiple-Column Parallel Readout Structure,” IEEE J. Electron-Devices Society, Vol. 10, pp. 180-187, 2022.

[https://doi.org/10.1109/JEDS.2022.3148087]

-

H. Li, X. Mu, Y. Yang, and A. J. Mason, “Low-Power Multimode Electrochemical Gas Sensor Array System for Wearable Health and Safety Monitoring”, IEEE Sens. J, Vol. 14, No. 10, pp. 3391-3399, 2014.

[https://doi.org/10.1109/JSEN.2014.2332278]

-

J. W. Gardner, P. K. Guha, F. Udrea, and J. A. Covington, “CMOS Interfacing for Integrated Gas Sensors: A Review”, IEEE Sens. J., Vol. 10, No. 12, pp. 1833-1848, 2010.

[https://doi.org/10.1109/JSEN.2010.2046409]

-

K. H. Park, S. B. Choi, H. Y. Chae, C. S. Park, S. W. Lee, Y. J. Lim, H. J. Shin, and J. J. Kim, "An Energy-Efficient Multimode Multichannel Gas-Sensor System With Learning-Based Optimization and Self-Calibration Schemes", IEEE Trans. Ind. Electron, Vol. 67, No. 3, pp. 2402-2410, 2020.

[https://doi.org/10.1109/TIE.2019.2905819]

-

S. J. Lee, J. H. Jin, J. H. Baek, J. Y. Lee, and H. G. Chae, “Readout Integrated Circuit for Small-Sized and Low-Power Gas Sensor Based on HEMT Device”, Sensors, Vol. 21, No. 16, p. 5637, 2021.

[https://doi.org/10.3390/s21165637]

- https://www.figarosensor.com/product/docs/tgs2600_product%20information%28fusa%29_rev05.pdf, (retrieved on Feb. 20, 2023).

- https://www.figarosensor.com/product/docs/TGS%202620C%280814%29%20pdf.pdf, (retrieved on Feb. 20, 2023).

- A. V. Oppenheim and R. W. Schafer, Discrete-time Signal Processing, 3rd ed., Prentice Hall, pp. 153-217, 2021.

-

D. Y. Lee, J. B. Yu, H. G. Byun, and H. J. Kim, “Chemoresistive Sensor Readout Circuit Design for Detecting Gases with Slow Response Time Characteristics”, Sensors, Vol. 22, No. 3, p. 1102, 2022.

[https://doi.org/10.3390/s22031102]