화재징후 조기표출과 복합검사를 위한 표출재 설계, 제작 및 성능 평가

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(https://creativecommons.org/licenses/by-nc/3.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Previous research has explored early expression of fire signs before the burning of insulation. To achieve this, typically, automatic inspections are used to detect gas emitted from odor capsules at electrical connection points; additionally, early fire signs can be expressed using visual inspection of changes in the appearance of temperature caps. However, early detection of electrical fire is often difficult because only specific inspections, which are not complex, are performed. Therefore, in this paper, we present complex inspection techniques, such as visual inspection, odor inspection, and automatic inspection, and propose a showing material of fire signs that can solve conventional problems. In addition, this study examines the conditions under which the candidate material for the showing material is designed, the composition of the candidate material selected based on the designed conditions, the manufacturing means used to produce the showing material considering the temperature for early expression of fire signs, and the performance of the produced showing material. Furthermore, we analyze various effects that can occur through the proposed display material.

Keywords:

Electrical fire sign, Showing material of fire sign, Inspection, Gas sensors1. 서 론

1.1 종래의 냄새캡슐

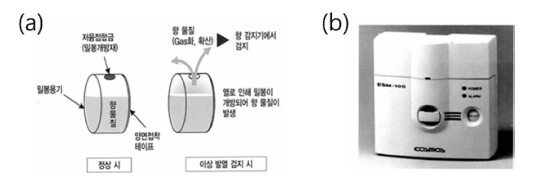

종래에는 Fig. 1과 같이 절연물이 연소하기 전에 화재징후를 조기에 표출하는 연구를 진행하였고, 대표적으로 전기적 접속지점에 화재징후를 조기에 표출할 수 있는 냄새캡슐을 연구하였다[1-3].

종래의 냄새캡슐은 전기적 접속지점에서 발열이 발생하면 밀봉개방재가 융해되어 내장된 검지제의 가스가 방출되고, 이러한 가스를 감지하여 화재징후를 조기에 감지하였다.

그러나 종래에는 부착제를 통하여 냄새캡슐을 도체의 접속지점에 설치할 때 부착제가 녹아 냄새캡슐의 이탈을 방지하기 위한 별도의 망을 추가로 설치해야 하고, 밀봉개방재가 융해될 때 납이나 아연 등 전기전도성의 물질이 흘러 내려 단락을 일으킬 위험이 있다.

또한 종래에는 방출되는 가스가 에탄올이나 왁스로서 무취에 가까운 냄새이므로, 냄새에 의한 관리자의 냄새검사를 제공하지 못하는 문제점이 있다.

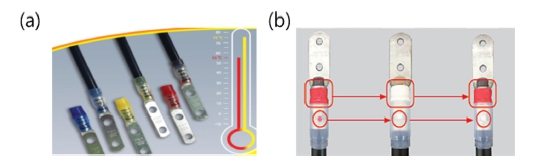

1.2 종래의 온도캡

종래에는 온도캡(절연캡, 아이캡 또는 온도테이프 등)을 도체의 접속지점에 설치하고, 발열시 화재징후를 색상으로 표출함으로써, 관리자에 의한 육안검사를 제공하였다. Fig. 2에서 절연캡은 국내회사인 승전상사의 제품이고, 아이캡은 국내회사인 아이캡코리아의 제품이다.

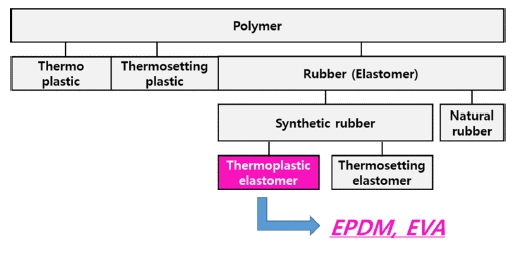

온도캡의 매트릭스 물질은 열경화성 엘라스토머이고, 대표적으로 재료가 액상이고 투명한 실리콘이다. 열경화성 엘라스토머는 대부분 내열성이 뛰어나 300oC 이상 고온의 열을 받아야 타버릴 수 있다.

온도캡은 매트릭스 물질 이외에도 열경화성 엘라스토머를 경화시켜 탄성의 성질을 발생하는 경화제 및 온도에 따라 색상을 변화시키는 변색 물질을 포함한다.

종래에는 열경화성 엘라스토머에 온도가 높으면 색상이 변하고, 온도가 낮아지면 다시 원래 색상으로 돌아가는 성질이 있는 가역성의 서모컬러를 혼합하여 온도캡을 제조하였다.

최근에는 온도가 변한 이력을 확인하기 위하여 열경화성 엘라스토머에 비가역성의 서모컬러를 혼합하여 온도캡을 재조하였다. 비가역성의 온도캡은 변색되면 다시 되돌아 오지 않으므로, 한 번 색상이 변하면 퓨즈처럼 교체되어야 한다.

그러나 종래의 온도캡은 아래와 같이 다양한 문제점이 존재한다. 종래의 온도캡은 60~80oC에서 색상이 변하는 성질이 있는데, 여름과 같이 계절에 따른 옥외용 전기시설의 내부온도가 매우 높아 정상 상황이라도 색상이 변할 수 있으므로, 색상이 변하는 온도를 조금 더 높이는 것이 바람직하다. 또한 종래에는 온도캡을 이용하여 관리자에 의한 육안검사만 제공하는 문제점이 있다.

따라서 종래에는 전술한 바와 같이 냄새캡슐을 통하여 향 감지기에 의한 자동검사만을 제공하였고, 온도캡을 통하여 색상변화에 의한 육안검사만을 제공하는 문제점이 있으므로, 이러한 모든 문제점을 해결하면서 복합적인 검사를 제공할 수 있는 표출재에 관한 연구가 필요한 실정이다.

2. 연구 방법

2.1 표출재 연구 순서

표출재 연구는 표출재 후보 물질의 설계, 선정, 제작 및 성능실험의 순서로 진행되며, 최종적으로 성능 실험의 결과를 통해 본 논문에서 제안하는 표출재가 선정된다.

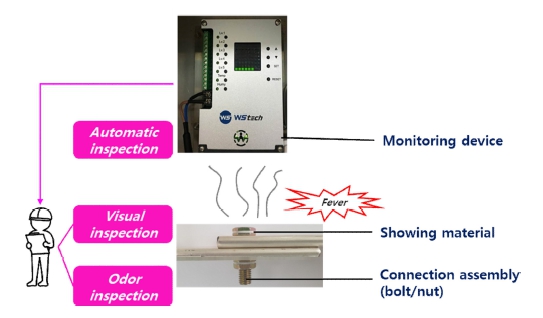

또한 Fig 3과 같이 선정된 표출재나 절연물에서 발생하는 가스를 통합적으로 감시하는 화재징후 감시장치를 포함하는 화재징후 예보 시스템을 구현하였다. 여기서 화재징후 감시장치는 가스센서를 포함한다.

따라서 후술되는 연구 방법에서는 표출재에 관한 후보 물질을 어떠한 조건으로 설계하였는지, 설계된 조건에 기반하여 어떠한 조성물로 표출재 후보 물질을 선정하였는지, 화재징후 조기 표출을 위한 온도를 고려하여 어떠한 제조수단을 이용하여 표출재 후보 물질을 제작하였는지 및 제작된 표출재 후보 물질의 성능을 실험하여 최종적으로 어떻게 표출재를 선정하였는지 구체적으로 설명하기로 한다.

2.2 표출재 후보 물질의 설계

전선 튜브 및 단자대 등 전기도체용 절연물은 잘 타지않는 성질 등 난연제를 포함하여 도체의 온도가 상승하여도 연소가 원할히 진행되지 않도록 하지만, 일단 불이 붙으면 쉽게 연소하고 장기간에 걸쳐 연소하여 전기화재의 확대요인으로 작용하였다[4].

표출재는 볼트와 너트 등 도체 간의 접속지점에 형성되고, 절연물이 연소되기 전에 화재징후를 조기에 표출하기 위한 물질이다. 화재징후를 조기에 표출하기 위해서는 표출재가 절연물보다 융점이 낮아야 하는 조건이 있다.

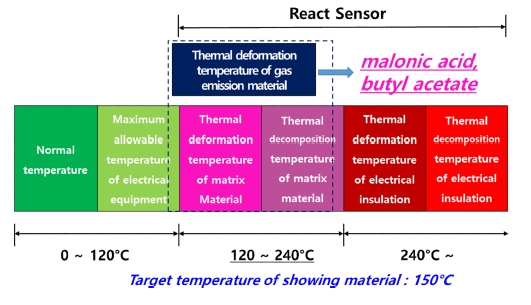

더욱 상세하게는 표출재는 매트릭스 물질과 가스방출재를 포함한다. 매트릭스 물질은 전력설비의 최고허용온도와 절연물의 열분해 온도 사이 등 목표온도에서 외형변화가 발생하고, 가스방출재는 매트릭스 물질의 열변형이 발생할 때 냄새나 감지 목적의 가스를 방출할 수 있는 물질이 적합하다.

전력설비의 최고허용온도는 전기설비 점검 판정기준에 고시되어 있고, 건식변압기를 기준으로 130~155oC이다.

표출재는 전기화재 발생 이전에 화재징후를 표출하는 물질이지만, 전기시설을 점검하는 관리자의 건강을 헤치는 독성가스를 유발해서는 안되고, 도체의 부식을 유발해서는 안된다. 즉 매트릭스 물질과 가스방출재로 이루어진 표출재를 설계할 때, 열분해시 인체에 해로운 독성가스를 유발하거나 도체의 부식을 유발하는 할로겐원소 등 난연제를 미포함해야 한다.

절연물은 기본적으로 구성되는 매트릭스 물질과 잘 타지 않는 성질을 위한 난연제를 포함한다. 대표적으로 매트릭스 물질은 원소기호 C와 H로 구성된 방향족 화합물일 수 있고, 난연제는 염소나 브롬계의 할로겐원소일 수 있다[5,6].

절연물은 열을 받으면 처음에 주로 방향족 화합물의 가스가 발생할 수 있고, 열을 좀더 강하게 받으면 할로겐원소 계열의 가스가 발생할 수 있다.

즉 가스센서는 전자부품, 도체 절연용 절연물 및 표출재 등 재료별 공통적으로 가스 발생이 가능한 방향족 화합물 등 유기욤매 물질을 감지할 수 있다.

이에 따라 표출재는 화재징후 초기에 발생하고, 가스센서의 선택도를 높이는 유기용매 물질이 적합하다.

표출재는 전력설비의 최고허용온도와 절연물의 열분해 온도 사이 등 목표온도에서 외형변화가 발생하여 관리자에 의한 육안검사를 제공하는 기능 및 방출되는 가스의 냄새로 관리자에 의한 냄새검사를 제공하는 기능이 구비되어야 한다.

표출재는 Fig. 3과 같이 도체 간 접속지점 등 도체접속 어셈블리에 끼워져야 하므로, 위의 전술한 조건 이외에도 탄성력의 조건이 더 포함될 수 있다. 또한 표출재는 가교결합 등 제조되는 과정에서 가스방출재의 소실을 방지하면서 탄성력을 발생하기 위하여 저온공정의 방식이 적용될 수 있다.

2.3 표출재 후보 물질의 선정

본 실험에서는 열가소성 엘라스토머에 포함된 EPDM(Ethylene-Propylene-diene Monomer rubber)과 EVA(Ethylene-co-Vinyl Acetate, 에틸렌-비닐아세테이트 공중합체)를 매트릭스 후보 물질로 선정하였고, 종래의 온도캡과 관련된 열경화성 엘라스토머에 포함된 PDMS(Polydimethylsiloxane 또는 dimethylpolysiloxane)를 대조군으로 선정하였다.

본 실험에서는 Table 1 내지 3과 같이 분해온도별 다양한 발포제와 유기용매를 가스방출재 후보 물질로 선정하였고, 대표적으로 알데하이드류, 아세테이트류, 벤조에이트류 및 말로네이트류이다.

EPDM 샘플의 첨가물은 TMPTMA, EPDM-g-MAH 및 규조토이고, 가스방출재는 탄산수소나트륨과 이소보닐 아크릴레이트(Isobonyl acrylate)이다.

TMPTMA는 가교제로 전자빔 가교시 효율을 높이기 위해 첨가되고, EPDM-g-MAH는 상용화제로 매트릭스와 상용성을 높여 재료가 잘 섞이게 하기위해 첨가되며, 규조토(Radiolite F20)는 액체인 첨가제들이 재료에 잘 흡수되도록 돕기 위한 첨가제이다. EVA 샘플에서 가스방출재는 말노네이트류와 n-butyl acetate이다.

PDMS 샘플은 매트릭스 후보 물질(Base resin), 경화제(Curing agent) 가스방출재(아세테이트류)로 구성된다.

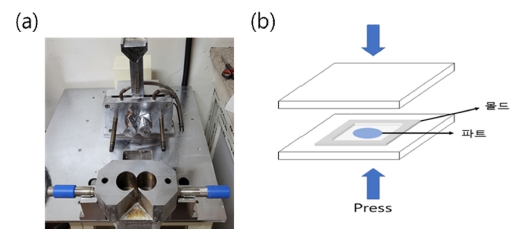

2.4 표출재 후보 물질의 제조

성형수단은 Fig. 4와 같이 멜트 믹서(Melt mixer)와 핫 프레스(Hot press)를 사용하였다. 본 실험에서는 융점 이상으로 가열된 멜트 믹서에 선정된 매트릭스 후보 물질을 용융시킨 뒤, 가스방출재 후보 물질이 포함된 첨가제를 넣어 혼합하며, 이 후 핫 프레스 가공을 위해 혼합된 샘플을 호떡 모양의 파트로 제조하였다.

참고로 제조과정에서 가스방출재의 가스손실을 최소화하기 위하여 먼저 매트릭스 후보 물질을 용융시킨 뒤 첨가제를 투입하였다. PDMS는 액체 상태이므로, 재료를 혼합하여 제작할 시편 규격의 몰드에 넣어 캐스팅한 후 경화시켰다.

샘플을 100*100*2 mm3으로 제작하였고, 멜트 믹서를 100oC, 50 rpm, 10 min로 설정하였으며, 핫 프레스를 100oC, 15 MPa, 5 min로 설정하였다.

EPDM의 경우 녹는점이 80~90oC라 가스방출재의 손실을 최소화하기 위해 최대한 낮은 온도로 가공하려고 했다. 그래서 100oC에서 진행을 했으나 EPDM이 완전히 녹지 않고 덩어리진 모습을 보여 110oC로 가공 온도를 정하였다.

EVA의 경우 녹는점이 약 70oC이지만 EPDM과 같은 이유로 멜트 믹서를 통해 가공했을 때 최소 100oC이상의 온도에서 완전히 용융되기 때문에 100oC에서 실험을 진행하였다.

3. 결과 및 고찰

3.1 EPDM 실험결과

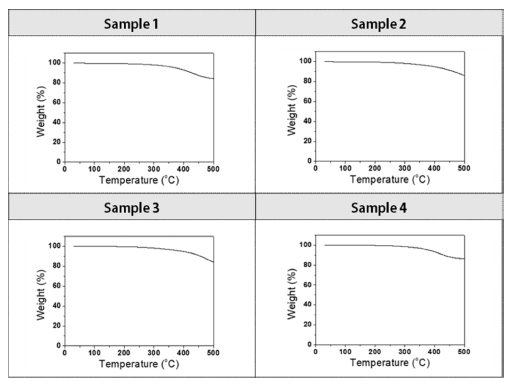

본 실험에서는 질소분위기, 30~50 oC 및 승온 속도 10oC/min의 샘플별 동일한 조건으로 TGA 분석실험을 진행하였다.

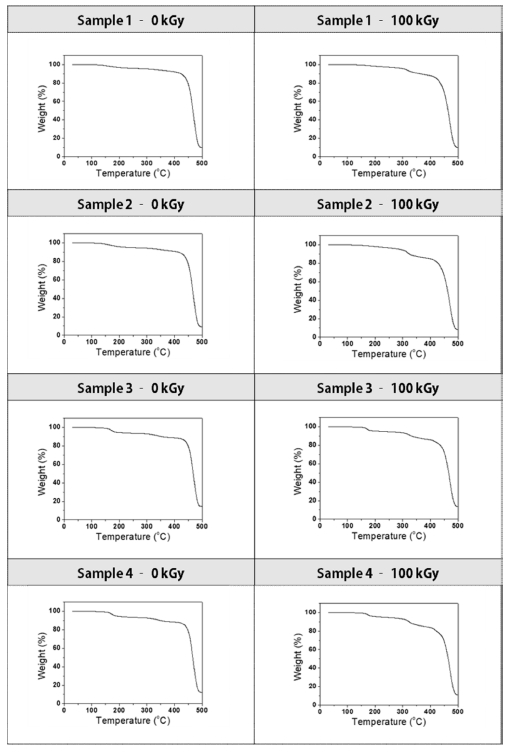

Fig. 6과 같이 EPDM 샘플 TGA 분석에서 1번과 2번의 0 kGy시편을 통해서 약 140도 부근에서 isobornyl acrylate가 방출되는 것을 확인하였고 넣는 양의 따른 무게감소의 차이는 있었으나 온도의 차이는 크게 나타나지 않았다. 그리고 1번 2번의 100 kGy 시편을 통해 전자빔 조사로 인한 가교로 분해온도가 더 높아지는 것을 확인하였고 2차 예비실험의 가교 전후 차이보다 더 크게 나타난 것으로 보아 액체인 isobornyl acrylate가 고체인 탄산수소나트륨보다 가교에 의한 영향을 더 많이 받는 것으로 판단된다. 3번과 4번 시편을 통해 isobornyl acrylate과 탄산수소나트륨의 분해온도가 비슷하여 140~150oC 부근에서의 무게 변화가 커진 것을 확인하였다.

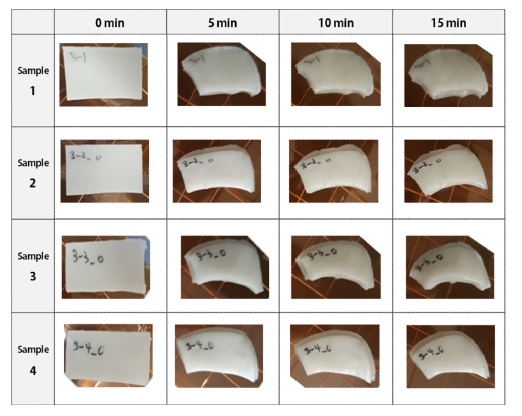

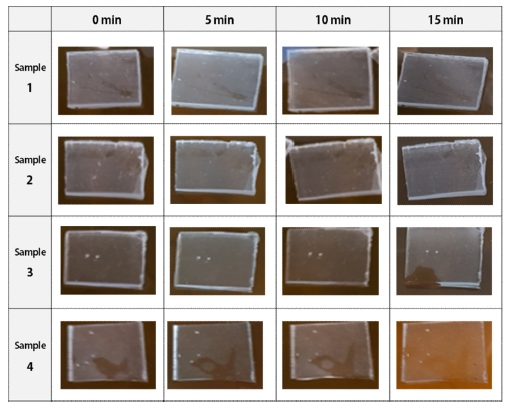

Fig. 7과 같이 EPDM 샘플 150oC 외형 변화의 실험에서 고온에서의 외형변화가 요구되어 가교하지 않은 시편을 150oC에서 5분 간격으로 15분 동안 외형의 변화를 관찰하였다. 초기 5분에서 부풀어 오르기 시작하면서 15분 뒤에는 가스방출에 의해 외부 표면이 울퉁불퉁해졌으며 탄산수소나트륨의 함량이 많은 Sample 3 Sample 4의 외형이 더 도드라지게 변화되는 것을 확인하였다.

3.2 EVA 실험결과

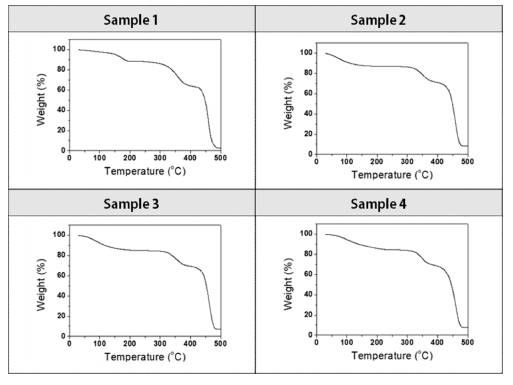

Fig. 8과 같이 EVA 샘플 TGA 분석에서 고체 첨가제인 malonic acid를 넣은 Sample 1 시편의 경우 약 150oC에서 분해가 시작되는 것을 확인하였고, 액체 첨가제를 넣은 Sample 2~4 시편의 경우 각 71, 88, 100oC에서 분해가 시작되는 것을 확인하였다.

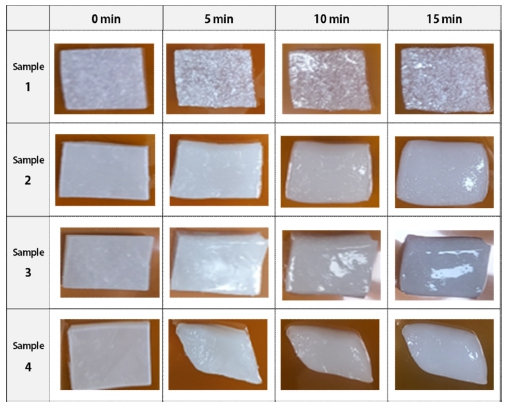

Fig. 9와 같이 고온에서의 외형변화가 요구되어 가교하지 않은 시편을 150oC에서 5분 간격으로 15분 동안 외형의 변화를 관찰하였다. 분해시작온도가 150oC보다 낮았던 말로네이트류인 Sample 2~4의 경우 발포가 많이 진행되어 외형적 변화가 생긴 것을 확인하였다.

3.3 PDMS 실험결과

Fig. 10과 같이 PDMS 샘플 TGA 분석에서 Sample 1~4의 열 분해온도는 각각 약 180oC, 180oC, 220oC, 235oC로 각각의 시편의 첨가제들의 끓는 점은 각각 ethyl acrylate 100°C, tert butyl acetate 97°C, iso butyl acetate 118°C, butyl acrylate 148°C로 비교해보았을 때 PDMS에 첨가제를 넣었을 때 끓는 점보다 약 80~90oC 높아지는 것을 확인하였다.

Fig. 11과 같이 고온에서의 외형변화가 요구되어 가교하지 않은 시편을 150oC에서 5분 간격으로 15분 동안 외형의 변화를 관찰하였다. Sample 1~4 시편 모두 150oC에서의 외형변화는 관찰되지 않았다.

3.4 실험고찰

본 실험에서는 다양한 엘라스토머들(EPDM, EVA, PDMS)을 매트릭스로 사용하여 발포와 표출가스를 발생시키는 첨가제들을 넣어 샘플을 제작하고 표출재로 사용 가능성을 평가하기 위해 TGA와 고온에서의 열변형 분석들을 진행하였다.

매트릭스 재료의 관점에서 보았을 때, EPDM 의 경우 표출재 제작 시 낮은 공정온도(110oC)로 가공이 가능했고, 가교 시에 좋은 탄성력을 보여주었다. PDMS의 경우 O링에 적합한 탄성과 상온에서도 경화가 가능할 정도로 낮은 공정온도부터 높은 온도까지 넓은 범위의 온도로 제작이 가능했고 대량 생산을 하기에 용이한 제작방법을 가졌으나, 실리콘 고무재료 특성상 내열성이 우수해 고온에서의 변화가 없었고 제작 시 첨가제의 함량과 종류의 제한이 있었다. EVA의 경우 EPDM보다 낮은 100oC에서 가공이 가능했으며 고온에서의 외형변화가 가장 큰 모습을 보여 이번 표출재 실험의 조건이었던 목표온도 150oC에서 유기물을 방출하며 외형변화를 가장 잘 보여주었다.

본 실험에서 첨가제는 이산화탄소를 발생시켜 외형변화를 돕는 발포제와 증발되어 검출가스를 제공하는 유기용매로 이루어져 있다.

발포제의 경우 고체인 탄산수소나트륨과 말론산, 액체였던 말로네이트류가 있다. 고체에서는 분해시작온도가 50oC로 낮은 탄산수소나트륨보다는 100oC도에서 분해가 시작되는 말론산이 적합해보이며, 고체보다는 표출재에 더 분산이 잘되고 분해온도도 100oC 이상인 말로네이트류가 적합해 보이지만 가공 시에 고체보다는 어려움이 있을 수 있다.

검출가스를 제공하는 유기용매의 경우는 PDMS와 EVA, EPDM 모두에 적용이 가능한 아세테이트류가 가장 적합해 보인다. 그리고 아세테이트류 중에서 끓는 점이 126oC였던 뷰틸 아세테이트가 목표 온도에 가장 잘 맞는 유기용매인 것으로 보인다.

표출재는 가스방출재와 메트릭스 물질로 구성되고, 실험결과에 대응하여 후보 물질에서 최종적으로 선정된 물질은 Fig. 12와 Fig. 13과 같다.

즉 화재징후 조기 표출을 위한 온도를 고려하여 최종적으로 선정된 가스방출재는 말론산과 뷰틸 아세테이트로 보이고, 매트릭스 물질은 EPDM과 EVA로 보인다.

4. 결 론

본 논문은 표출재에 관한 후보물질을 설계하고 제작하여 성능을 실험하였고, 이를 통해 전기화재의 징후를 조기에 표출할 수 있는 표출재를 선정할 수 있었다.

또한 종래에는 고분자소재를 이용하여 케이블 등 난연성이 있는 제품을 개발하는데 집중하였지만, 본 논문은 역발상적으로 난연성을 낮춰 화재징후를 조기 표출할 수 있는 표출재를 제안하여 매우 혁신성이 있다.

또한 본 논문은 표출재에서 발생하는 가스에 따른 자동검사(가스센서를 이용한 검사 등), 표출재의 외형변화에 따른 관리자의 육안검사 및 표출재에서 발생하는 냄새에 따른 관리자의 냄새검사 등 복합적인 검사를 위한 표출재를 제공함으로써, 종래의 냄새캡슐과 온도캡의 문제점을 해결할 수 있을 것으로 기대한다.

다음 연구에서는 이번 목표온도가 아닌 다른 온도범위에서 작동하는 표출재를 제작한다면, 200oC가 넘는 고온일 시에는 열가소성 엘라스토머인 EVA와 EPDM보다는 PDMS 매트릭스에 자료조사에 나와있는 아세테이트류 중에서 높은 끓는점을 가지는 Hexyl acetate, Heptyl acetate, n-Decyl acetate등과 같은 유기용매를 사용해서 제작을 하고, 고온에서의 외형변화는 감온색소 등을 이용해 나타낼 수 있을 것으로 보인다. 또한, 이번 목표온도보다 낮은 목표온도(100oC 이하)를 가지는 표출재를 제작한다면, 아세테이트류에서 낮은 끓는 점을 가지는 Methyl acetate(57.1oC), Ethyl acetate(77.1oC)과 같은 유기용매를 사용하여 제작할 수 있을 것으로 보인다.

Acknowledgments

이 연구는 2022년도 대전테크노파크 창업지원기반조성사업 및 2022년도 중소벤처기업부 디딤돌 창업성장기술개발사업에 의해 지원되었습니다. 또한 이 연구는 충남대학교 학술연구비에 의해 지원되었습니다.

REFERENCES

- C. S. Choi, H. K. Kim, Y. S. Park, and J. H. Yang, “Study on the Field Application of Odor Detector for Electric Fire Prevention”, J. Korean Electrical Soc., pp. 82-84, 2007.

- C. S. Choi, H. K. Kim, Y. S. Park, and J. H. Yang, “A Study on the Properties Analysis of Improved Odor Detector”, Korean Institute Fire Sci. Eng., pp. 226-229, 2008.

- C. S. Choi, “A Study on the Properties Analysis and Estimation of Odor Detection System”, Korean Institute Fire Sci. Eng., Vol. 23, No. 2, pp. 1-5, 2009.

-

Y. J. Park and H. P. Lee, “Identification on Carbon Oxide and Smoke Release Change of Aging Wire Cables”, J. Korean Soc. Hazard Mitig., Vol. 15, No. 4, pp. 107-113, 2015.

[https://doi.org/10.9798/KOSHAM.2015.15.4.107]

-

K. H. Kim, J. I. Son, J. S. Kim, Y. H. Kwon, E. H. Kwon, and S. A. Park, “A Study on the Combustion Characteristics of the Wastes Containing Brominated Flame Retardants”, J. KSWM., Vol. 34, No. 3, pp. 224-233, 2017.

[https://doi.org/10.9786/kswm.2017.34.3.224]

- M. H. Kwon, K. B. Song, Y. R. Kang, S. R. Hwang, S. K. Shin, K. H. Kim, J. S. Park, S. J. Kim, S. Y. Lee, D. H. Kim, and K. Y. Jung, “Current status of brominated flame retardants (BFR) and polybrominated dibenzo-p-dioxins and furans (PBDDs/PBDFs)”, Anal. Sci. Technol., Vol. 21, No. 6, pp. 443-458, 2008.