CVD공정으로 제작된 멀티레이어 그래핀의 압저항 효과를 이용한 직접화된 압력센서 개발

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(https://creativecommons.org/licenses/by-nc/3.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, a diaphragm-type pressure sensor was developed using multi-layer(four-layer) graphene produced at 1 nm thickness by thermally transferring single-layer graphene produced by chemical vapor deposition (CVD) to a 6" silicon wafer. By measuring the gauge factor, we investigated whether it was possible to produce a pressure sensor of consistent quality. As a result of the measurement, the pressure sensor using multilayer graphene showed linearity and had a gauge factor of about 17.5. The gauge factor of the multilayer graphene-based pressure sensor produced through this study is lower than that of doped silicon, but is more sensitive than a general metal sensor, showing that it can be sufficiently used as a commercialized sensor.

Keywords:

Multilayer graphene, Pressure sensor, Piezoresistive, Micro Electro Mechanical Systems (MEMS)1. 연구배경 및 목적

최근에 압력센서는 운동 감지[1], 건강 모니터링[2,3] 및 촉각 감지 피부[4]와 같은 유망한 응용 분야에서 큰 관심을 받고 있다. 특히 초소형화 및 대량생산에 유리한 MEMS기반의 압력 센서가 주류를 이루고 있는데 압력감지 방식에 따라서 압전 효과(piezoelectric effect)[5], 정전용량효과[6] 및 압저항 효과(piezoresistive effect)[7]등으로 구분할 수 있다. 이 중에서 압저항을 이용한 압력센서는 측정범위가 넓으며 제조하기가 용이하고 비교적 고감도로 제작할 수 있어 가장 많이 사용되고 있다[8]. 일반적으로 이러한 압저항체를 도핑된 실리콘을 사용하여 센서를 제작하였을 때 기대되는 게이지 펙터는 50~200정도로 비교적 고감도를 나타낼 수 있으나[9], 도핑 시 복잡한 공정 및 비용이 발생하고, 온도에 취약한 문제점을 가지게 된다. 이러한 문제점을 해결하기 위하여 매우 다양한 나노재료의 도입이 제안되었고[10], 특히 그래핀은 뛰어난 기계적 특성, 광학, 전기적 특성으로 인하여 많은 연구가 수행되었지만 괄목할 만한 성과는 나타내지 못하였다. 그 이유는 상용화된 센서로 사용되기 위해서는 신뢰성 및 재현성이 매우 중요하나, 그래핀의 형태, 농도 및 분산이 센서의 전기적 특성에 큰 영향을 미치기 때문이다 [10]. CVD방식으로 제작된 싱글레이어 그래핀은 다른 방식의 제작 방법보다 비교적 일관성 있게 그래핀을 제작할 수 있으며, 이를 멀티레이어로 구성하였을 때 전기전도도 및 기계적 강도 등의 특성이 더 좋아지게 된다 [11].

본 연구에서는 CVD방식으로 제작된 싱글레이어 그래핀을 6“ 실리콘 웨이퍼에 열전사하여 1 nm두께로 제작된 멀티레이어(4 layer) 그래핀을 사용하여, 직접화된 다이어프레임형 압력센서를 제작하고, 게이지펙터를 측정하여 일관성 있는 품질의 압력센서를 제작할 수 있는지에 대하여 알아보았다.

2. CVD방식의 멀티레이어 그래핀 측정분석

2.1 멀티레이어 그래핀 열전사

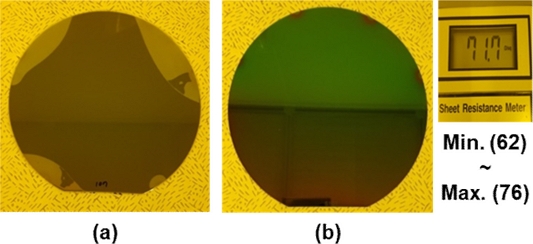

CVD방식으로 제작된 0.25 nm 두께의 싱글레이어 그래핀은 너무 얇아 취급하기가 어렵고, 구조적으로 취약한 문제점이 있어 이를 기계적 및 전기적 특성을 향상시키기 위하여 4단으로 적층한 멀티레이어(Multi-layer)로 구성하고, 6” 웨이퍼에 열전사 하여 총 1 nm 두께로 제작하고 면저항을 측정하였다.

Fig. 1에서 보듯 멀티레이어로 구성된 1 nm 두께의 그래핀의 면저항은 4-point probe를 이용하여 측정하였을 때 62~76 ohm/sq의 값을 갖는 것으로 측정되었다.

2.2 멀티레이어 그래핀의 라만분석

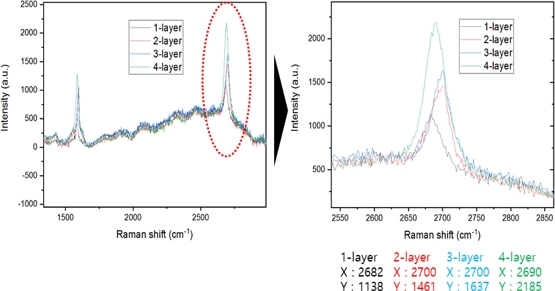

6” 웨이퍼에 열전사된 싱글레이어와 멀티레이어 그래핀의 특성 및 차이점을 확인하기 위하여 라만 분석을 수행하였다.

그래핀 라만 스펙트럼에서 대표적으로 D-peak (~1350 cm-1), G-peak (~1580 cm-1), 2D-peak (~2700 cm-1)를 관찰할 수 있다. D-peak는 그래핀의 결함을 의미하며, G-peak와 2D-peak는 레이저 여기로 인한 Stokes 포논 에너지 이동에 의해 관찰된다. Fig. 2 는 6” 실리콘 웨이퍼 상에 1~4층으로 적층된 그래핀의 라만 스펙트럼 분석 결과를 보여준다. 그래핀이 1층에서 4층으로 적층됨에 따라 IG/I2D가 0.67에서 0.78로 증가하였고, 피크 강도 또한 2배 증가하였으며, 이를 통해 제조한 그래핀이 다층 구조체의 특성 변화를 보여줌을 알 수 있었다.

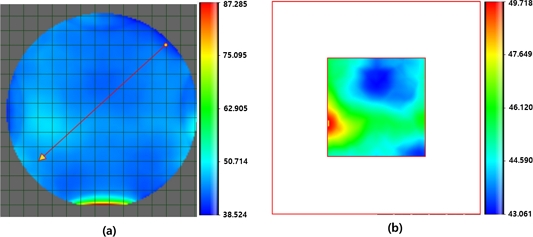

2.3 멀티레이어 그래핀의 비접촉 면저항 측정

직접화되고 신뢰성이 높은 압력센서를 제작하기 위해서는 그래핀의 면저항 균일도가 매우 중요한 요소이다. 일반적으로 4-point prove는 1 nm 두께를 갖는 그래핀의 면저항을 측정하기에 신뢰성이 부족하고, 더욱이 대면적의 면저항 균일도 또한 측정하기가 어렵기 때문에 비접촉식 면저항 맵핑기(EddyCus TF map 2530R)를 이용하여 6” 웨이퍼에 전사된 그래핀의 면저항을 측정하였다. 측정결과를 보면 Fig. 3(a)과 같이 면저항은 38~87 ohm/sq 값을 갖는 것으로 확인되었다.

이는 실리콘 웨이퍼의 가장자리 부분에 열전사가 제대로 이루어지지 않은 것으로 해석되어 지며, Fig. 3(b)에서 보듯 이를 제외한 부분의 면저항은43.0~49.7 ohm/sq 정도로6“ 웨이퍼에서 편차 없이 매우 고른 분포를 갖는 것으로 나타났다.

3. 압력센서 디자인 및 제작

3.1 압력센서 시뮬레이션

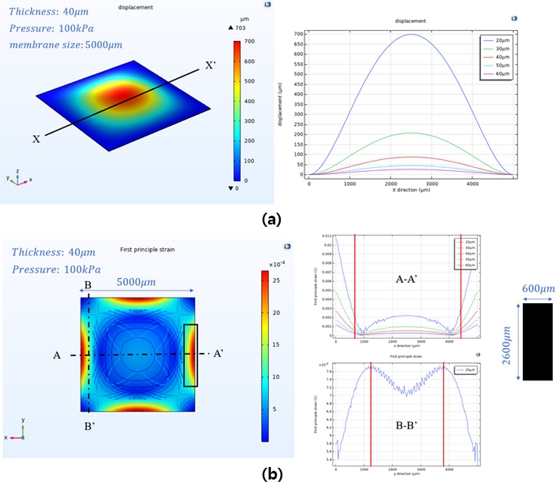

압력센서를 설계하기 위해서 변형에 따른 저항변화를 시뮬레이션 하였다. 인가 압력에 따른 다이어프레임의 변화량 및 응력 분포를 미리 알아봄으로써, 휘스턴 브릿지의 집적화 영역 및 저항 변화량을 해석하기 위함이다.

상용 유한요소 해석 프로그램인 COMSOL을 사용하여 다이어프레임의 두께가 60 μm ~ 20 μm 일 때 응력의 분포와 변위를 해석하였다.

Fig. 4 (a)에서 보듯이 100 kPa의 압력을 인가하였을 때 다이어프레임이 20 μm 일 때 변위는 700 μm 로 가장 많은 변위가 발생함을 알 수 있었으나, 현실적으로 20 μm 로 가공하기 어렵고, 크랙 등에 취약하기 때문에 실제로 사용되는 압력범위를 고려하여 50 μm 로 제작하였으며, 이때 최대 변위는 약 50 μm임을 확인할 수 있었다. 최대 응력이 발생하는 지점을 해석을 통해 확인하였으며, 해당 위치에 센서를 집적화 함으로써 최대 저항 변화를 기대할 수 있다.

Fig. 4 (b)에서 보듯 다어어프레임의 크기를 5,000 μm2 으로 디자인하고 해석을 수행하였을 때 프레임의 가장자리 부분에 응력이 집중되는 현상을 확인할 수 있었고, 최대 응력이 집중되는 지점을 확인하기 위해서 A-A’와 B-B’크로스 라인을 확인하여, 최대 응력이 발생하는 부분을 확인하였다. 시뮬레이션 결과 저항의 변화를 감지하는 그래핀 압저항체 부분의 크기는 600 μm × 2600 μm 일 때 가장 적합하였다.

3.2 휘스턴 브릿지 설계

보통의 압력센서는 외부 힘에 따라 저항값이 변하는 압저항(piezoresistive)을 이용하며, 감도를 높이기 위해 도핑된 실리콘을 사용하여 제작되지만, 그 방법이 까다롭고 비용이 비싸기 때문에 본 연구에서는 도핑을 하지 않고 압저항체를 멀티레이어그래핀을 사용하여 제작하였다.

다이어 프레임이 압력을 받아서 변형되면, 그 위에 증착된 압저항 패턴도 같이 응력을 받아서 휘게 되고, 휨 정도에 따라 저항이 변화한다. 일반적으로 2개의 압저항은 응력의 방향이 압저항의 길이방향과 수직이 되게 배치하고, 다른 두 개는 응력의 방향과 수평이 되게 배치한다. 압력센서의 다이아프레임에 인가된 압력에 의한 출력전압은 아래의 식과 같다.

| (1) |

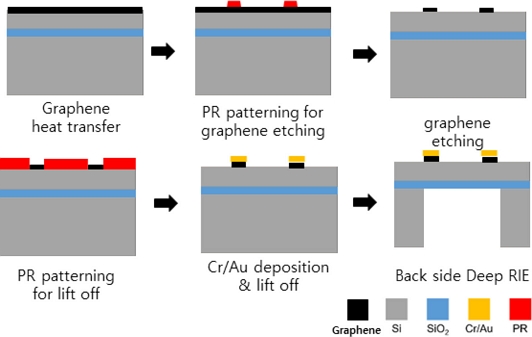

3.3 MEMS공정설계 및 제작

멀티레이어 그래핀 압저항 센서 공정은 전면부 그래핀 패터닝 공정과 후면 Si deep etching 공정으로 나뉜다. 먼저 전면부는 포토리소그래피 공정으로 센싱부 패턴을 형성하였다. 포토레지스트는 DPR-i5500(동진쎄미켐)를 사용하여 1.2 μm 두께의 포토 패턴을 형성하고, Cl2 80sccm, O2 20sccm 가스를 이용하여 그래핀을 식각했다.

금속 전극 형성 공정은 AZ-2035 LOF negative 패턴을 형성하고, e-beam evaporator 장비를 활용하여 Cr(50 nm), Au(200 nm) 증착 후 Lift-off 공정으로 제작하였다.

후면부 다이어프램 구조를 제작하기 위해 선택비가 좋은 Negative PR(JSR THB-126N)을 이용하여 30 μm 두께의 패턴을 형성하고, 400 μm 실리콘을 식각 하였다.

식각 프로파일 향상시키기 위해 SF6(etching), C4F8(passivation) 보쉬 에칭하였으며, 최종 450 loop 공정 후 SiO2 절연막까지 식각 할 수 있었다.

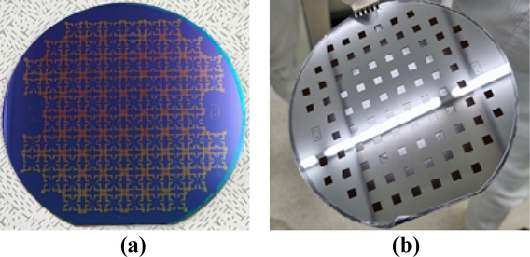

최종적으로 6” 웨이퍼 1장에 84개의 센서를 일괄공정으로 제작 가능 하였다.

4. 압력센서 측정분석

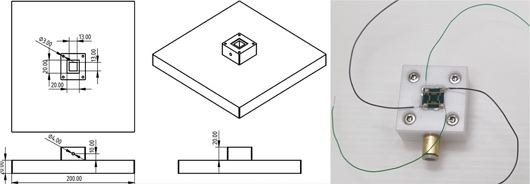

4.1 센서지그 제작

센서의 특성을 평가하기 위해서 센서 지그를 제작하였다. 엔지니어링 플라스틱을 사용하였으며, 20 cm × 20 cm의 베이스부와 4 cm × 4 cm의 크기를 갖는 센서 고정부의 2개 파트로 제작되었다. 안정적으로 센서를 고정할 수 있도록 약 1 mm의 홈을 가공하여 에폭시와 센서가 잘 밀착될 수 있도록 하였으며, 압력을 인가 할 수 있도록 6 mm의 공압 피팅을 고려하여 제작하였다.

4.2 측정분석

제작된 센서를 전도성 에폭시를 사용하여 각 전극에 4개의 와이어를 연결하고, 에폭시를 사용하여 센서 지그에 공압이 새지 않도록 단단하게 고정하고, 측정결과 패터닝된 멀티레이어 그래핀의 면저항값은 132.69 ohm/sq 로 측정되었다.

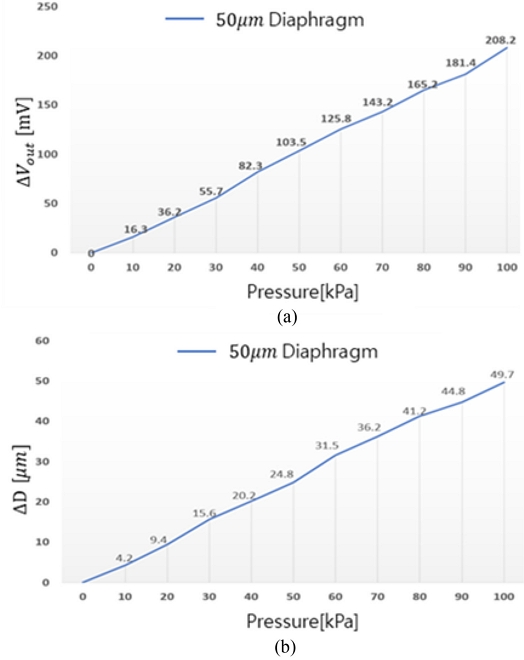

다이어프레임의 변위값 및 그에 따른 저항의 변화를 측정하기 위하여 레이저 변위계 및 센서에 압력을 인가하기 위한 시린지 펌프, 압력을 측정하기 위한 압력게이지, 전원을 공급하기 위한 파워서플라이, 저항의 변화를 관찰하기 위한 디지털미터기, 출력신호 증폭기로 실험환경을 조성하였다.

시린지 펌프를 작동시켜 압력을 연속적으로 인가하고, 이때 레이져 변위계를 사용하여 다이어프레임의 중심부 변위를 측정하였다. 이때 센서의 에폭시 고정부분 4곳을 측정하여 센서 전체가 변하는지 다이어 프레임부분만 변위가 생기는지를 검토하였으나, 고정부분의 변위는 거의 없는 것으로 나타나 센서가 정상적으로 작동함을 확인하였다.

Fig. 8(a)에서 보듯 센서의 변위는 100 kPa 을 인가하였을 때 49.7 μm 로 시뮬레이션 결과와 일치하였으며, 작동범위 안에서 선형적으로 변형되고 있음을 보여준다. Fig. 8(b)는 압력의 변화에 따른 출력 전압의 변화를 나타내었다. 0 ~ 100 kPa 로 압력을 인가하였을 때 전압의 변화량이 비교적 선형으로 변함을 확인할 수 있었으며, 이는 제작된 센서가 정상적으로 작동함을 알 수 있었다. 감도는 2 mV∙kPa-1 로 측정되었다. 이때 그래핀의 변형율은 약 7.4 %로 17.5의 게이지 펙터값을 가지는 것으로 나타났다. 이는 그래핀의 압저항 효과를 이용하면 일반적인 금속 기반 압력센서의 게이지 펙터인 2보다 더 고감도로 압력센서를 제작할 수 있음을 의미한다.

5. 결 론

CVD공법으로 제작된 멀티레이어 그래핀을 이용하여 MEMS 기반의 압력센서를 제작하기 위하여 시뮬레이션을 통한 센서의 설계 및 마스크 제작, 포토공정 및 증착 및 식각공정, 측정 및 분석기술까지 전 프로세스를 수행하였다.

측정결과 멀티레이어 그래핀을 이용한 압력센서는 선형성을 보이며, 게이지 펙터는 약 17.5 이다. 그래핀 기반 응력 센서에 대한 연구는 많지 않으며 비교적 소수의 연구만이 보고되고 있다. 본 연구를 통하여 제작된 멀티레이어 그래핀 기반 압력센서의 게이지 펙터는 도핑된 실리콘보다는 낮지만 일반 메탈센서 보다 고감도로 충분히 상용화된 센서로 활용 가능함을 보였다.

Acknowledgments

본 연구는 한국생산기술연구원 (Project No. EO230001)의 지원을 받아 작성하였습니다.

REFERENCES

-

K. Kim, M. Jung, S. Jeon, and J. Bae, “Robust and scalable three-dimensional spacer textile pressure sensor for human motion detection”, Smart Mater. Struct., Vol. 28, No. 6, p. 065019, 2019.

[https://doi.org/10.1088/1361-665X/ab1adf]

-

Y. Zang, F. Zhang, C.-A. Di, and D. Zhu, “Advances of flexible pressure sensors toward artificial intelligence and health care applications”, Mat. Horiz., Vol. 2, No. 2, pp. 140-156, 2015.

[https://doi.org/10.1039/C4MH00147H]

-

Z. Lou, S. Chen, L. Wang, K. Jiang, and G. Shen, “An ultra-sensitive and rapid response speed graphene pressure sensors for electronic skin and health monitoring”, Nano Energy, Vol. 23, pp. 7-14, 2016.

[https://doi.org/10.1016/j.nanoen.2016.02.053]

-

C. G. Núñez, W. T. Navaraj, E. O. Polat, and R. Dahiya, “Energy‐autonomous, flexible, and transparent tactile skin”, Adv. Funct. Mater., Vol. 27, No. 18, p. 1606287 2017.

[https://doi.org/10.1002/adfm.201606287]

-

Z. Chen, Z. Wang, X. Li, Y. Lin, N. Luo, M. Long, N. Zhao, and J.-B. Xu, “Flexible piezoelectric-induced pressure sensors for static measurements based on nanowires/graphene heterostructures”, ACS Nano, Vol. 11, No. 5, pp. 4507-4513, 2017.

[https://doi.org/10.1021/acsnano.6b08027]

-

M.-X. Zhou, Q.-A. Huang, M. Qin, and W. Zhou, “A novel capacitive pressure sensor based on sandwich structures”, J. Microelectromech. Syst., Vol. 14, No. 6, pp. 1272-1282, 2005.

[https://doi.org/10.1109/JMEMS.2005.859100]

-

M. Farhath and M. F. Samad, “Design and simulation of a high sensitive stripped-shaped piezoresistive pressure sensor”, J. Comput. Electron., Vol. 19, No. 1, pp. 310-320, 2020.

[https://doi.org/10.1007/s10825-019-01429-w]

-

M. Xu, Y. Gao, G. Yu, C. Lu, J. Tan, and F. Xuan, “Flexible pressure sensor using carbon nanotube-wrapped polydimethylsiloxane microspheres for tactile sensing”, Sens. Actuators A, Vol. 284, pp. 260-265, 2018.

[https://doi.org/10.1016/j.sna.2018.10.040]

-

S. Chun, Y. Choi, and W. Park, “All-graphene strain sensor on soft substrate”, Carbon, Vol. 116, pp. 753-759, 2017.

[https://doi.org/10.1016/j.carbon.2017.02.058]

-

M. Caoa, J. Sua, S. Fana, H. Qiub, D. Sua, and L. Lic, “Wearable piezoresistive pressure sensors based on 3D graphene”, Chem. Eng. J., Vol. 406, p. 126777, 2021.

[https://doi.org/10.1016/j.cej.2020.126777]

-

Q. Zheng, J.-h. Lee, X. Shen, X. Chen, J.-K. Kim, “Graphene-based wearable piezoresistive physical sensors”, Mater. Today, Vol. 36, pp. 158-179, 2020.

[https://doi.org/10.1016/j.mattod.2019.12.004]

-

Q. Wu, Y. Qiao, Y. Fu, Y. Wei, G. Deng, Y. Yang, X. Wu, and T.-L. Ren, “Triode-Mimicking Graphene Pressure Sensor with Positive Resistance Variation for Physiology and Motion Monitoring”, ACS Nano, Vol. 14, No. 8, pp. 10104-10114, 2020.

[https://doi.org/10.1021/acsnano.0c03294]

-

S.-H. Bae, Y. Lee, B. K. Sharma, H.-J. Lee, J.-H. Kim, and J.-H. Ahn, “Graphene-based transparent strain sensor”, Carbon, Vol. 51, pp. 236-242, 2013.

[https://doi.org/10.1016/j.carbon.2012.08.048]