유기전자소자 적용을 위한 저온 공정용 배리어 박막 연구

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/bync/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Recently, semiconducting organic materials have been spotlighted as next-generation electronic materials based on their tunable electrical and optical properties, low-cost process, and flexibility. However, typical organic semiconductor materials are vulnerable to moisture and oxygen. Therefore, an encapsulation layer is essential for application of electronic devices. In this study, SiNx thin films deposited at process temperatures below 150 °C by plasma-enhanced chemical vapor deposition (PECVD) were characterized for application as an encapsulation layer on organic devices. A single structured SiNx thin film was optimized as an organic light-emitting diode (OLED) encapsulation layer at process temperature of 80 °C. The optimized SiNx film exhibited excellent water vapor transmission rate (WVTR) of less than 5 × 10-5 g/m2·day and transmittance of over 87.3% on the visible region with thickness of 1 μm. Application of the SiNx thin film on the top-emitting OLED showed that the PECVD process did not degrade the electrical properties of the device, and the OLED with SiNx exhibited improved operating lifetime

Keywords:

SiNx, thin film encapsulation, OLED, low temperature, PECVD1. 서 론

최근 차세대 전자 소자의 재료로 전도성 고분자 (conjugated polymer) 또는 유기 단분자 (organic small molecule) 기반의 반도체 재료가 각광 받고 있다. 이러한 유기 반도체 재료의 경우, 분자 내 구조제어를 통해 광학적 및 전기적 특성 조절이 용이하며, 저가의 용액공정을 기반으로 공정 단가가 낮으며, 유연한 소자제작이 가능한 장점을 가져, 다양한 전자소자를 대체하기 위한 연구가 진행되고 있다[1-3]. 유기반도체 재료는 수분 및 산소에 노출될 경우 재료의 산화로 인해 디바이스 특성이 저하되는 문제가 있어, 산소 및 수분 침투를 방지하기 위한 봉지막 적용이 필수적이다[4,5]. 일반적으로 유기박막트랜지스터의 경우에는 1×10-3 ~ 1×10-1 g/m2day 정도의 투습도 (water vapor transmission rate, WVTR) 특성을 만족해야 하며, OLED(Organic light emitting diode)의 경우 1×10-6 g/m2day이하의 투습도 를 만족해야 10,000시간 이상의 안정성을 가지는 소자를 제작할 수 있는 것으로 알려져 있다[6]. 하지만, 유기전자소자의 상부에 봉지막을 형성하고자 할 경우 유기 재료의 낮은 유리전이온도로 인해 공정 온도의 제약이 발생한다. 유리전이온도 이상의 온도에서는 공정을 진행할 경우 재료의 결정화가 발생할 수 있어 소자의 특성이 저해 될 수 있다. 따라서 OLED소자의 경우에는 투과도가 우수하고 굴절률이 잘 매치되면서 100 °C이하에서 공정이 가능한 봉지막 개발이 필요하다.

초기 유기전자소자의 봉지 방법은 유리나 금속 덮개를 사용하였으나[7], 유연한 전자 소자에 적용이 불가능한 단점을 지니고 있다. 따라서, 유연한 전자 소자에 적용 가능한 봉지막 개발이 시도되어 왔다. 예를 들면, Universal Display Corporation사에서는 유연 OLED소자 적용을 위해서 polyethylene terephthalate (PET) 기판 상부에 polyacrylate 박막과 Al2O3 박막을 순차적으로 적층한 구조로 유기/무기 다층 복합 박막을 형성하였고, 2×10-6g/m2day의 우수한 투습도를 가지는 배리어 필름을 제작할 수 있었다. 이를 바탕으로, polyacrylate / Al2O3 다층 복합 필름을 유연OLED소자의 하부기판으로 적용하여 유연전자소자 제작이 가능함을 보고하였다[8]. 2003년 중국과학원에서는OLED 소자의 상부에 봉지박막을 형성하기 위해 PECVD기반으로 50 °C의 공정 온도로 SiNx 단일 박막을 형성하여 OLED소자에 직접 증착, 소자의 수명 향상이 가능함을 보고하였다. 하지만 낮은 공정온도로 인해 500 nm의 두께에서 10 g/m2day 내외의 투습도를 가졌다[9]. 최근 KAIST 연구진에서는 PECVD 반응 공정 개선을 통해 H:SiON 박막을 100 °C의 공정온도에서 제작하여, 단일 박막 80 nm의 두께에서 5×10-5 g/m2day이하의 투습도 및 85.7%의 투과도 특성을 보고하였다. 또한 H:SiON 봉지막을 OLED상부에 직접 형성하여 소자의 전기적 특성 변화없이 봉지 박막을 형성 가능함을 보고하였다[10].

본 연구에서는 100 °C미만의 공정온도에서 상부 발광 구조의 (top emission) OLED소자에 적용을 위해 PECVD 공정 개발을 진행하였다. SiNx단일 박막을 기반으로 5×10-6 g/m2day이하의 우수한 투습도를 가지며, 87.3%이상의 가시광 투과도를 가지는 무기박막 봉지막을 제작하였고, 이를 상부발광형 OLED 소자에 적용하여 봉지막 공정에 의한 소자의 전기적 특성 및 안정성을 분석하였다.

2. 연구 방법

2.1 PECVD 기반 SiNx 박막 증착

SiNx박막은 화학기상증착법 (PECVD)를 이용하여 성장시켰다. 공정가스로는 SiH4, N2, NH3를 사용하였고, 이 때 주입 가스량은 SiH4 10 sccm, N2 60 sccm, NH3 15 sccm였다. 공정 시 챔버의 압력은 0.8 mTorr, 100 W의 RF power를 적용하였다. 공정온도는 80, 100, 120, 150 °C에서 공정을 진행하였다.

2.2. SiNx 박막 분석

SiNx의 두께, 밀도, 거칠기 분석을 위해 Rigaku 사의 MXD10을 사용해 X-ray reflectivity (XRR) 분석을 진행하였다. SiNx 박막의 투습도 분석은 Mocon사의 aquatran2를 사용하였으며, PET(polyethylene terephthalate)기판에 SiNx를 성막하여 측정하였다. 투습도 측정 시간은 160시간 동안 총 20회 측정을 진행하면서 투습도 값이 수렴하는 것을 확인하였다.

2.3. OLED 소자 제작 및 분석

OLED소자는 금속 전극이 패터닝 된 Si wafer기판 상부에 진공 열 증착을 통해 정공주입층 (HIL, hole injection layer) 10 nm, 정공전달층 (HTL, hole transport layer) 50nm, 청색 발광층 (EML, emission layer) 20 nm, 전자전달층 (ETL, electron transport layer) 40 nm, 전자전달층 (Yb) 1 nm, Cathode (Ag, 15 nm), 광추출층 (CPL, capping layer) 60 nm 증착한 뒤, PECVD를 이용하여 SiNx 봉지막 공정 진행하였다. 진공 열 증착 공정 시 챔버의 내부 진공도는 5×10-7 Torr 이하에서 진행되었다. OLED 소자 적용을 위해서는 100 °C 이상의 공정 온도 시, OLED의 열화현상이 관측 되었기 때문에, 80 °C 의 공정 온도로 SiNx 박막을 형성하였다. 소자제작을 위한 진공열증착 챔버와 PECVD 챔버는 cluster type으로 결합되어 있어 OLED제작 및 SiNx 봉지막 형성이 완료되기 까지 모든 공정이 진공 챔버 내부에서 진행되었다. 마지막으로 질소 glove box 내부에서glass encapsulation을 통해 산소와 수분을 완전히 차단하였다. 제작된 OLED소자의 발광면적은 2.66 mm2 이다.

제작된 OLED소자의 전류밀도-전압-휘도 (JVL), Electroluminescence(EL) spectrum분석을 위해 keithley2400 및 Konica Minolta 사의 CS-2000을 사용하였다. 수명 측정은 McScience사의 M6000 수명측정 분석 시스템을 사용하였다.

3. 결과 및 고찰

3.1 PECVD 기반 SiNx 배리어 박막 특성 분석

SiNx의 PECVD 공정 온도에 따른 박막특성변화를 분석하기 위해 XRR 분석을 진행하였다. Fig. 1은 공정 온도 별 SiNx 박막의 XRR 측정을 통해 추출된 박막의 밀도 및 거칠기다.

(a) X-ray Reflectometry (XRR) spectra (dot) and fitting curves (solid line) with the various PECVD process temperature. (b) Density and roughness with the various PECVD process temperature from the XRR analysis.

박막의 밀도는 공정 온도에 따라 큰 차이를 나타내지 않았다. XRR 분석을 통해 측정된 두께를 기반으로 박막의 증착 속도(deposition rate)를 계산해보면 80 °C, 100 °C¸ 120 °C, 150 °C의 공정온도에서 각각 0.71, 0.65, 0.68, 0.7 nm/sec로 큰 차이를 나타내지 않았다. 박막의 밀도나 증착 속도의 온도의존성이 낮은 것으로 미루어, 80 °C~150 °C의 공정 온도에서는 반응 분자의 확산 속도나 흡착 정도 등 PECVD 반응 메커니즘 상의 큰 변화는 없는 것으로 예상된다. 반면 거칠기 값은 온도가 낮아질수록 증가하는 경향성을 보였다.

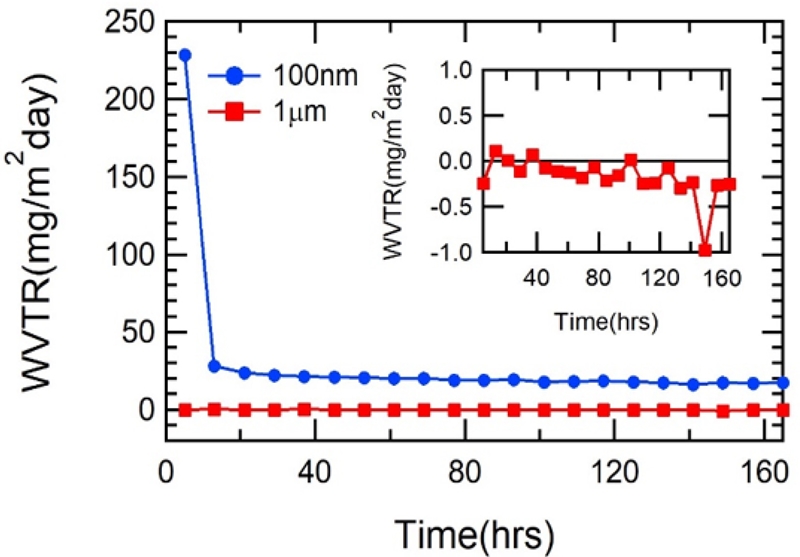

XRR 분석을 통해 거칠기나 밀도를 고려할 경우, 100 °C의 공정온도에서 가장 우수한 특성을 가질 것으로 예상되나, OLED소자 제작 후 100 °C의 열처리를 할 경우, OLED의 열화 현상이 관찰 되었기 때문에, OLED 상부에 SiNx봉지박막을 적용을 하기 위해서는 100 °C미만의 공정 온도에서 SiNx 형성이 되어야 한다. 따라서 OLED 소자의 봉지막 적용에 앞서, 80 °C 의 공정 온도를 기반으로 성막한 SiNx 박막을 기반으로 투습도 측정을 진행하였다. 투습도 측정을 위해 PET 기판 상부에 SiNx를 증착하였으며, 박막의 두께에 따른 투습도 특성을 측정하였다(Fig. 2). 측정 결과, 100 nm두께에서는 1.8×10-3 g/m2day 의 투습도를 가졌고, 1 μm의 두께에서는 음의 값을 가지는 투습도 결과가 나왔다. 이는 투습도 측정을 위해 사용한 aquatran2의 경우, 측정 한계치보다 더 낮은 투습도를 가지는 샘플은 음수 값을 표시하기 때문에, 제작된 1μm두께의 SiNx 박막의 투습도는 측정장비의 측정한계치인 5×10-5 g/m2day 이하라고 판단 된다. 즉, 봉지막의 두께가 높아진다면 투습 효과가 현저하게 상승하고, 80 °C의 저온 공정을 기반으로 SiNx 박막의 두께가 1 μm로 증가되면, OLED에 적용 가능한 수준의 투습도 값을 가진다는 것을 의미한다.

Water vapor transmission rate (WVTR) results with the different SiNx thickness at the PECVD process temperature of 80 °C.

또한 상부발광 구조의 OLED에 봉지막 적용을 위해서는 가시광영역에서의 투과도가 확보되어야 한다. Fig. 3은. PET 기판에 80 °C의 공정온도로 SiNx 박막의 두께를 100 nm, 1 μm로 형성한 박막의 투과도 특성이다. 투과도 곡선 모양이 간섭무늬로 인해 요동치는 현상을 보이나, 가시광 영역 (380 nm~780 nm)에서의 투과도의 최소값을 살펴보면 100 nm, 1 μm 의 두께에서 각각 89.2% (@400 nm), 87.3% (@680 nm)을 가졌고, 평균 투과도 값을 살펴보면 100 nm, 1 μm 의 두께에서 각각 94.4%, 95.6%의 전반적으로 우수한 투과율을 보였다. 1 μm 두께의 박막의 경우에는 파장이 짧아질수록 투과도가 감소하는 경향을 보였다.

Transmittance of SiNx films with the different thin film thickness at the PECVD process temperature of 80 °C.

따라서 80 °C의 저온 PECVD 공정을 통해 SiNx 박막을 1 μm 정도의 두께로 형성한 경우 OLED에 적합한 고 배리어 특성을 가지며 동시에 가시광 영역의 투과도 또한 우수하기 때문에 상부발광용 OLED의 봉지 박막으로 적용 가능하다.

3.2 저온 SiNx 배리어 박막이 적용된 OLED소자 분석

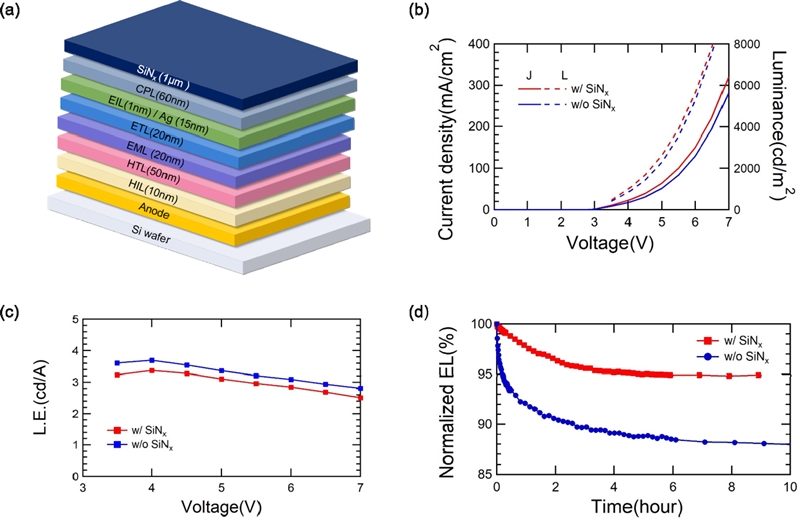

앞선 연구 결과를 기반으로 80 °C의 저온PECVD 공정을 기반으로 광학적 투과도 및 투습도가 우사한 1 μm 두께의 SiNx 봉지 박막을 상부 발광구조의 OLED 소자에 적용하여 소자 특성을 분석하였다. Fig. 4(a)는 OLED소자의 구조도 이다. Fig. 4(b) 및 (c)는 SiNx 박막 적용 여부에 따른 소자의 전류밀도-전압-휘도 특성 및 발광효율 특성을 보여준다. SiNx 봉지 박막을 적용한 경우 구동전압이 소폭 감소하는 것으로 보이나, 미비한 수준으로 소자 제작 편차에 의함으로 판단된다. 반면 발광효율은 구동전압에 관계없이 약 10% 정도 감소한 특성을 보였는데, 이는 SiNx 박막의 광학적 투과도에 의한 광손실 및 추가적인 SiNx 층이 도입됨에 의한 광추출 특성의 변화 때문으로 해석된다.

(a) The schematics of top-emission OLED structure with SiNx barrier films. (b) Current density(J)-voltage(V)-luminance(L), (c)luminance efficiency(L.E.)-voltage and (d) electroluminance (EL) lifetime of the OLEDs with and without SiNx barrier film at driving current density of 37.6 mA/cm2.

Fig. 4(d)는 37.6 mA/cm2의 전류밀도(1000 cd/m2의 휘도를 가지는 전류밀도 값)로 OLED를 구동할 경우 구동 시간에 따른 휘도 감소 특성을 나타낸다. OLED 구동 수명의 특성은 SiNx 봉지막을 적용할 경우에서 향상된 수명 특성을 가지는 것을 확인 할 수 있었다. 소자 제작 시 PECVD 공정 챔버는 진공열증착기와 cluster 방식으로 결합되어 있어 공기 노출 없이 진공분위기 내에서 기판이 챔버 간 이송되어 공정이 진행되었기 때문에 소자 제작이 완료된 이후에 산소와 수분의 노출을 막을 수 있었기 때문에 초기 구동 수명이 크게 향상됨을 알 수 있다.

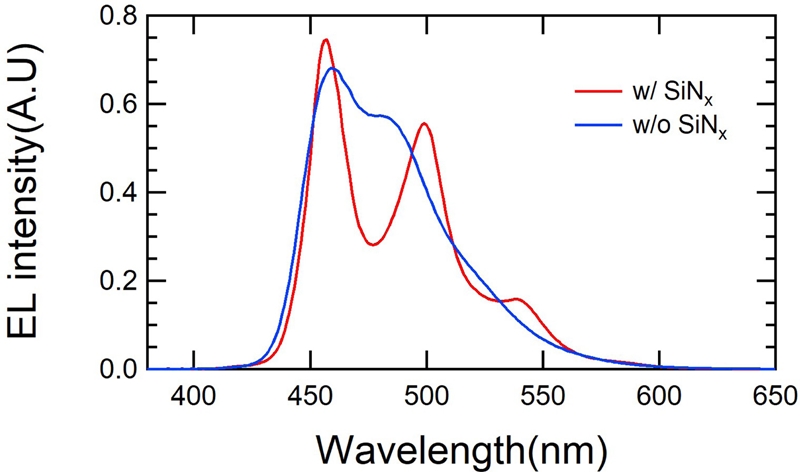

Fig. 5의 경우 SiNx 봉지 박막 적용 여부에 따른 전기발광(electroluminescent, EL) 스펙트럼이다. SiNx 박막을 적용한 경우 475 nm, 520 nm 근처에서 EL 스펙트럼이 감소하였는데, 이는 Fig. 3의 투과도 측정 결과에서 나타나는 대략 50nm 간격으로 발생하는 간섭 무늬 폭과 유사한 것으로 미루어 볼 때, SiNx 박막을 적용함으로 발생하는 광학적 간섭 현상에 의해 스펙트럼이 변화였음을 나타낸다. 결과적으로 CIE 1931 색좌표(x, y)는 SiNx 적용 전 (0.136, 0.191)에서, SiNx 적용 후 (0.141, 0.224)로 변화하였다.

OLED 소자 특성 분석 결과 SiNx 봉지 박막 형성을 위한 80°C 기반의 저온 PECVD 공정은 하부 OLED의 전기적 특성 저하를 가져오지 않으면서, 수명을 향상시킬 수 있는 봉지박막 공정 조건임을 확인할 수 있었다. 이러한 저온 공정의 봉지막은 OLED뿐만 아니라 다양한 유기 광전자소자의 봉지막으로도 적용가능 할 것으로 생각된다. 하지만 SiNx 박막으로 인한 광학 구조가 변하기 때문에 SiNx 박막의 굴절률 및 두께를 고려하여 소자의 설계가 되어야 할 것이다.

4. 결 론

본 연구에서는 유기전자소자의 봉지막 적용을 위해 150°C 이하의 저온 PECVD의 공정에 따른 SiNx 박막의 특성 분석을 진행하였다. OLED 적용을 위해 80°C의 공정온도를 기반으로 SiNx 단일 박막을 형성하여 5×10-5 g/m2day이하의 우수한 투습도를 가지며, 87.3% 이상의 가시광 투과도를 가지는 무기박막 봉지막 특성을 확보하였다. 이러한 SiNx 박막을 상부 발광 구조의 OLED 적용하여 PECVD 공정에 의한 소자의 성능 저해가 없으며, 소자 수명이 향상되는 결과를 얻을 수 있었다.

저온 공정 기반의 SiNx 봉지 박막은 OLED 뿐만 아니라 유기태양전지, 유기센서, 유기물 트랜지스터 등 다양한 유기전자소자에 적용이 가능하다. 또한, 유기/무기 복합층 구성을 통해 유연성을 부여 할 수 있기 때문에 유연전자소자에도 적용이 가능하여 많은 응용이 기대된다.

Acknowledgments

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(NRF-2019R1C1C1005258).

References

-

M. Berggren, D. Nilsson, and N. D. Robinson, “Organic materials for printed electronics”, Nat. Mater., Vol. 6, No. 1, pp. 3-5, 2009.

[https://doi.org/10.1038/nmat1817]

-

T. W. Kelley, P. F. Baude, C. Gerlach, D. E. Ender, D. Muyres, M. A. Hasse, and D. E. Vogel, “Recent progress in organic electronics: Materials, device, and processes”, Chem. Mater., Vol. 16, No. 23, pp. 4413-4422, 2004.

[https://doi.org/10.1021/cm049614j]

-

S. R. Forrest, “The path to ubiquitous and low-cost organic electronic appliances on plastic”, Nature, Vol. 428, No. 6986, pp. 911-918, 2004.

[https://doi.org/10.1038/nature02498]

-

M. Schaer, F. Niiesch, D. Berner, W. Leo, and L. Zuppiroli, “Water Vapor and Oxygen Degradation Mechanisms in Organic Light Emitting Diodes”, Adv. Funct. Mater., Vol. 11, No. 2, pp. 116-121, 2001.

[https://doi.org/10.1002/1616-3028(200104)11:2<116::AID-ADFM116>3.0.CO;2-B]

-

W. Kim, S. Kwon, Y. C. Han, E. Kim, K. C. Choi, S.-H. Kang, and B.-C. Park, “Reliable Actual Fabric-Based Organic Light-Emitting Diodes: Toward a Wearable Display”, Adv. Electron. Mater., Vol. 2, No. 11, pp. 1600220(1)- 1600220(7), 2016.

[https://doi.org/10.1002/aelm.201600220]

-

J. Lewis, “Material challenge for flexible organic devices”, Mater. Today, Vol. 9, No. 4, pp. 38-45, 2006.

[https://doi.org/10.1016/S1369-7021(06)71446-8]

-

P. E. Burrows, V. Bulovic, S. R. Forrest, L. S. Sapochak, D. M. Mccarty, and M. E. Thompson, “Reliability and degradation of organic light-emitting devices”, Appl. Phys. Lett., Vol. 65, No. 23, pp. 2922-2924, 1994.

[https://doi.org/10.1063/1.112532]

-

M. S. Weaver, L. A. Michalski, K. Rajan, M. A. Rothman, J. A. Silvernail, J. J. Brown, P. E. Burrows, G. L. Graff, M. E. Gross, P. M. Martin, M. Hall, E. Mast, C. Bonham, W. Bennett, and M. Zumhoff,, “Organic light-emitting devices with extended operating lifetimes on plastic substrates”, Appl. Phys. Lett., Vol. 81, No. 16, pp. 2929-2931, 2002.

[https://doi.org/10.1063/1.1514831]

-

W. Huang, X. Wang, M. Sheng, L. Xu, F. Stubhan, L. Luo, T. Feng, X. Wang, F. Zhang, and S. Zou, “Low temperature PECVD SiNx films applied in OLED packaging”, Mater. Sci. Eng. B, Vol. 98, No. 3, pp.248-254, 2003.

[https://doi.org/10.1016/S0921-5107(03)00045-X]

-

K. W. Park, S. Lee, H. Lee, Y.-H. Cho, Y. C. Park, S. G. Im, and S.-H. K. Park, “High-performance thin H:SiON OLED encapsulation layer deposited by PECVD at low temperature”, RSC Adv., Vol. 9, No. 1, pp.58-64, 2019.

[https://doi.org/10.1039/C8RA08449A]