Pd 나노갭 수소 센서의 신뢰성 연구

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(https://creativecommons.org/licenses/by-nc/3.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Pd nanogap hydrogen sensors were developed using an elastomeric substrate and operated through an on-off mechanism. A 10 nm thick Pd thin film was formed on a polydimethylsiloxane (PDMS) substrate, and 50% of the physical strain was applied in the longitudinal direction to fabricated uniform nanogaps. The initial concentration of the hydrogen gas for the PDMS/Pd films was controlled, and subsequently, the on-off switching response was measured. We found that the average nanogap was less than 50 nm, and the Pd nanogap hydrogen sensors operated over a wide range of temperatures. In particular, the sensors work properly even at a very low temperature of -40°C with a fast response time of 2 s. In addition, we have investigated the relative humidity and annealing effects.

Keywords:

Hydrogen sensor, Reliability, Temperature, Humidity, Thermal stability, Nanogap, Palladium1. 서 론

최근 화석 연료가 가진 한계점들로 인해 새로운 형태의 에너지원의 필요성이 대두되었고, 다양한 장점을 가진 수소 에너지는 신재생에너지의 유력한 후보로 각광받고 있다. 수소는 주위에 풍부하게 존재하여 얻기 편하고, 환경 오염 물질을 배출하지 않으며, 기존 내연 기관에 비해 상당히 높은 에너지 변환 효율을 가지고 있다. 이런 다양한 장점을 가진 수소 에너지를 폭넓게 활용한다면 미래의 에너지 문제에 대한 대안이 될 것이며, 환경 오염 문제 등도 해결하여 지구 온난화를 방지하는데 큰 도움이 될 것이다.

2003년 미국에서는 ‘수소 경제’라는 용어를 사용하며, 수소 에너지를 미래를 위한 새로운 에너지원으로 삼고, 전 세계적으로수소 에너지 사용을 확산시키기 위한 발판을 마련하였다. 2004년 미국에 이어 우리 나라에서도 수소와 연료전지에 대한 기술 개발이 시작되었으며, 다양한 연구가 진행되고 있다. 또한 앞으로도 수소 에너지에 대한 적극적이고 지속적인 투자가 이루어질 전망이기 때문에, 미래의 에너지원으로 수소를 연구하는 것은 매우 중요하다[1,2].

수소 에너지는 많은 장점을 가지고 있으나, 대기 중 4% 이상 누출되었을 때 폭발하는 성질을 가지고 있어서 이용상의 위험성이 늘 내재되어 있다[3]. 수소가 가지고 있는 높은 휘발성, 낮은 발화 에너지(0.02 mJ), 그리고 대기 중에서의 넓은 폭발범위(4~75%) 를 갖는 성질은 수소를 에너지원으로 활용시 결정적인 단점으로 작용하며, 폭발을 방지하기 위한 다양한 대책이 수립되어야 하는 동시에 누출된 수소를 조기에 검지할 수 있는 센서 기술을 확보하는 것은 매우 중요하다[4].

수소가 생산, 저장, 운송 또는 사용되는 모든 곳에서 안정적인 수소 센서 기술을 접목하여 누설 수소를 효과적으로 통제하기 위해서는, 수소를 빠르고 정확하게 검지할 수 있는 높은 성능의 수소 센서 제작이 필수적이다[4].

수소 센서란 수소 가스 분자를 검출하고 수소 가스 농도에 비례하여 전기 신호를 제공하는 장치를 의미하며, 현재까지 다양한 방식을 사용하는 제품들이 개발되어 왔으나, 미래 수소 경제의 요구를 충족시키기에 다소 부족한 면이 많다[5].

따라서 미래에는 보다 좋은 성능의 수소 센서를 제작하는 연구가 활발히 진행되어야 할 것이다. 기존보다 작은 크기의 제품을 설계하고, 낮은 비용 및 전력으로 작동 가능하며, 좋은 민감성, 선택성, 짧은 응답 시간 및 향상된 신뢰성을 가진 수소 센서를 제작하여 상용화할 필요성이 있다. 특히 나노 기술과 반도체 기술을 사용하는 작고 가벼우며 고성능을 가질 뿐 아니라 긴 수명을 가진 수소 센서를 제작하기 위한 다양한 연구들이 진행 중이다[6].

이미 현재까지 연구되어 상용화 된 수소 센서는 다양한 종류가 있다. 대표적으로 촉매 방식[7,8], 열 전도도 방식[9,10], 전기화학적 방식 [11,12], 저항 방식[13,14], 물리적 방식[15,16], 파동 방식[17,18], 그리고 기타 방식[19,20] 등의 다양한 수소 검지 기술이 연구되고 있다. 각 방식에 따라 작동 온도, 습도, 압력 또는 검지범위 등이 다양하며, 장단점을 가지고 있다. 다양한 방식의 수소 센서에 대한 성능 비교 특성을 Table 1에 정리하였다.

특히 팔라듐(Pd) 기반의 나노 갭 수소센서[21] 는 다른 수소센서와 달리 많은 장점을 가지고 있다.

상온을 포함한 넓은 범위의 작동 온도와 넓은 범위 습도영역에서 작동이 가능하며 측정 범위가 100 ppm부터 100% 까지 매우 넓으며 1초 내외의 빠른 반응 시간을 가진다. 뿐만 아니라 낮은 소모전압, 높은 선택성 등의 상용화를 위한 많은 장점을 갖고 있다[22-24]. 또한 나노갭 센서의 지속적인 성능 향상을 위해 Pd 나노입자[25] 및 나노선[21,26], 리소그래피를 이용한 트렌치 Pd 마이크로와이어[27], 전기화학적으로 성장한 Pd 아일랜드[25], 절단된 기판을 이용해 증착한 Pd 박막[26] 등의 다양한 나노갭 수소센서 제작 기술이 보고 되었다.

본 그룹에서도 MOTIFE(Mobile Thin Film Elastomer), 연성기판을 이용한 나노갭 수소센서에 대한 연구를 시작으로, Pd와Ni을 합금화하는 연구, PMMA 코팅으로 수소만 선택적으로 흡수하는 연구, 나노 임프린트 형태로 나노갭을 형성하는 방법에 대한 연구 또는 인장 속도나 최초 노출 농도를 조절하는 등의 다양한 연구가 이미 수행된 바 있다[22,30,31].

수소 센서는 다양한 기후 환경에서 작동할 수 있어야 한다. 수소 에너지를 이용하는 환경은 매우 다양하기 때문에, 다양한 온도와 습도 범위에서의 신뢰성을 확보하는 일이 매우 중요하다. 이런 조건을 수용하기 위해 대기 환경에서 공기, 질소 및 불활성 기체 환경에서 폭넓은 작동 범위를 가져야 함은 물론이고, 넓은 작동 온도를 수용할 수 있어야 한다. 특히 저온 환경에서 작동하는 수소 센서에 대한 연구가 폭넓게 진행되지 않았으나, 다양한 온도와 습도 조건에서 원활하게 작동할 수 있어야 한다. 또한 내구성 확보를 위한 연속 작동 및 빠른 응답 시간이 요구되는 등 폭넓은 신뢰성 확보가 요구된다. 응답 시간은 대개 특정 수소 농도에 대한 신호 변화의 90%에 도달할 때까지 걸리는 시간으로 측정되며, 빠른 수소 검지는 안전과 직결되기 때문에 매우 중요하다.

따라서 본 연구에서는 팔라듐 나노갭 구조의 연성 기판을 이용하여(고진공 스퍼터링으로 증착된 얇은 박막에 물리적 인장을 부과하는 간단한 방법) 수소 센서를 제조하고, 제조된 수소센서를 다양한 환경의 작동 온도에 따라 최적화 하여 센서의 신뢰성을 확인하였다.

2. 실험 방법

2.1 연성 기판 제작

나노 갭 박막을 형성하기 위한 수소 센서의 연성 기판 물질은 고분자 재질의 PDMS (Polydimethylsiloxane)가 선택되었다. 다양한 폴리머 재료 중 PDMS는 쉽게 열처리 경화하여 활용하기 편하고, 우수한 탄성을 가지며, 수소 가스와 반응하지 않고, Pd와의 상호 확산이 없다. 또한 낮은 유리 전이 온도를 가지고 있어 열적 안정성이 높으며, 온도에 따른 점도가 낮아 넓은 온도 범위(-40°C 이하에서 50°C 이상) 에서도 기판의 열화 없이 사용할 수 있다는 장점이 있다. PDMS 기판을 제작하기 위해Silicon elastomer monomer (Sylgard 184, Dow Corning Corp.)과 경화제 (Curing Agent)를 10 : 1의 중량 비율로 혼합한 후 탈기(Degassing) 과정을 거쳐서 75°C의 온도에서 경화하였다. PDMS는 상온에서 경화가 가능하지만, 경화 온도를 조절하게 되면 경화 시간을 단축시킬 수 있다. 경화된 PDMS 기판을 일정한 크기(25 mm × 10 mm × 1 mm)로 절단한 후 Pd박막 증착을 위해 잔류하는 불순물 등을 제거하는 Cleaning 과정을 거쳤다.

2.2 Pd 박막의 증착 및 나노 갭 형성

전이 금속의 한 종류인 Pd은 수소에 대해 선택적으로 높은 흡수 용량을 가지며, 수소 원자의 침투에 의해 자체 무게의 약900배까지 흡수하여 팽창하는 것으로 알려져 있다. 이러한 Pd의 특성은 수소를 활용하는 측면에서 매우 유용한데, 특히 수소센서로 활용할 때 수십 나노미터 크기를 가지는 미세한 나노 갭을 형성한다면, Pd에 수소가 침투할 때 발생하는 부피 팽창에 의하여 Pd 나노 갭이 서로 전기적으로 접촉하게 되고, 이 때 생기는 전류 변화를 분석하여 센서로 활용할 수 있다. 특히 나노 갭이 서로 떨어져 있을 때는 전류의 흐름이 없으므로, 이는 onoff 형태로 작동하는 수소 센서 소자 시스템으로 사용될 수 있다. 나노 갭의 형성을 위한 Pd 박막을 고르게 증착하기 위한 방법은 다양한 방법이 있지만, 물리적 기상 증착법(PVD)의 한 종류인 스퍼터링을 이용하였다. 이는 진공 상태에서 불활성 기체에 파워를 인가할 때 발생하는 플라즈마를 이용하여 타겟 물질에 물리적 충돌을 가하는 방식으로 박막을 형성하는 증착법이며, 금속 물질의 고른 박막 형성을 할 수 있다는 장점을 가지고 있다.

앞서 제작한 PDMS 기판에 초 고진공(Ultra High Vacuum) 직류 (DC) 마그네트론 스퍼터링 시스템을 사용하여 10 nm 두께의 Pd 박막을 15mm × 10 mm 넓이로 증착 하기 위해, 7.0 × 10-8 torr의 고진공 분위기와 1.2 × 10-4 torr의 작업 압력을 사용하였고, 34sccm 유량의 Argon 분위기 하에서 20 W의 DC Power를 인가하여 플라즈마를 형성하는 방식으로 Pd박막을 증착하였다. 증착된 박막의 표면은 매우 균일하며, 이 박막에 물리적 인장력을 반복적으로 부과하는 방식으로 표면에 나노 갭을 형성하였다. 일정한 크기의 인장을 가해주기 위해 Mircotensile Tester (Linkam Scientific Instruments, TST350) 장비를 이용하였으며, 이를 이용하면 일정한 길이 비율, 인장 속도, 인장 횟수로 인장이 가능하다. 박막 길이의 50% 연신율로 길이 방향을 따라 기계적 인장을 25회 반복 실시하였고, 인장 속도는 50 μm/s로 실시하였다. 이를 통해 형성된 나노 갭은 평균적으로 약 50 nm의 균일한 크기를 가지며, 갭들은 Pd박막 위에 인장과 수직한 방향으로 형성된다.

2.3 작동 온도에 따른 수소 감지 성능

제작된 샘플의 작동 온도에 따른 수소에 대한 반응성을 테스트하기 위해서 챔버를 갖춘 장비 내에 샘플과 전기적인 접촉을 형성 하고 질량 유량 제어기 (MFC)를 사용하여 Target gas (수소)와 Base gas (질소)를 혼합하여 원하는 수소 농도 분위기를 형성하면서 전기적 특성 변화를 실시간으로 관찰하였다. 수소농도별로 변화하는 전류의 폭이나 저항의 변화율로 정의되는 반응 시간에 대한 측정이 진행되었다.

다양한 온도 환경에서 샘플의 전기적 특성 측정이 가능한 Mirco Probe Station (Nextron 6CMPS-PT) 장비는 펠티어 소자를 이용하여 목표하는 작동 온도를 매우 정밀하게 조절할 수 있다. 특히 낮은 온도에 대한 측정시 정밀한 온도 조절을 하기 위해 별도의 칠러 장비를 이용하여 펠티어 소자에서의 작동 온도를 유지할 수 있게 도와준다. 챔버 내에 로딩된 측정용 샘플과 온도 조절용 펠티어 소자는 물리적으로 접촉된 상태를 유지하며 열평형 상태를 이루게 되므로, 샘플의 목표 작동 온도를 유지한 채로 수소 검지 특성을 측정할 수 있다.

챔버 내에 로딩되는 샘플은 Micro probe와 Silver paste를 통해 견고하게 연결되어 원활한 통전 성능을 보이게 되며, 수소 농도에 따라 실시간으로 변하는 전기적 특성 변화는 Keithley 236 전류 측정 장치 (미국 오하이오 주 Keithley Instruments, Inc.)를 이용하여 모니터링 하였다.

측정하고자 하는 목표 작동 온도는 -40°C 이하의 극저온 부터 50°C 이상의 상온보다 높은 온도 범위까지 다양한 범위의 작동 온도 영역을 포함하였으며, 넓은 농도범위에 대한 측정을 진행하였다.

보다 정밀한 목표 작동온도에서 측정을 위해 각 조건에서의 측정 전 챔버 내부를 질소 가스로 약 10분간 Cleaning 하였고, 샘플의 정확한 목표 작동 온도 도달을 위해 측정하고자 하는 온도를 유지한채로 30분 이상 열평형 상태를 유지하였다.

나노 갭이 형성된 Pd박막을 최초 수소 분위기에 노출하게 되면 부피 팽창이 발생하면서 나노 크랙이 전기적으로 연결되고,수소 분위기를 제거하면 팽창했던 Pd박막의 부피가 원상회복되면서 나노 크랙의 전기적인 접촉이 분리되며, 전류가 흐르지 않는 OFF 상태의 나노 갭이 만들어지게 되는데, 이렇게 형성된 나노 갭은 매우 안정적이다.

이후 특정 농도의 수소 분위기에 다시 노출되면 나노 갭의 전기적인 접촉이 다시 생기면서 전류가 발생하고 이 전류의 양을 분석하여 수소 농도를 검지하였다. 특히 다양한 작동 온도 조건과 습도에서 수소에 노출될 때 전류 변화를 실시간으로 관찰하며, 각 조건에 대한 최대 전류값과 반응 시간을 측정하였다.

3. 결과 및 고찰

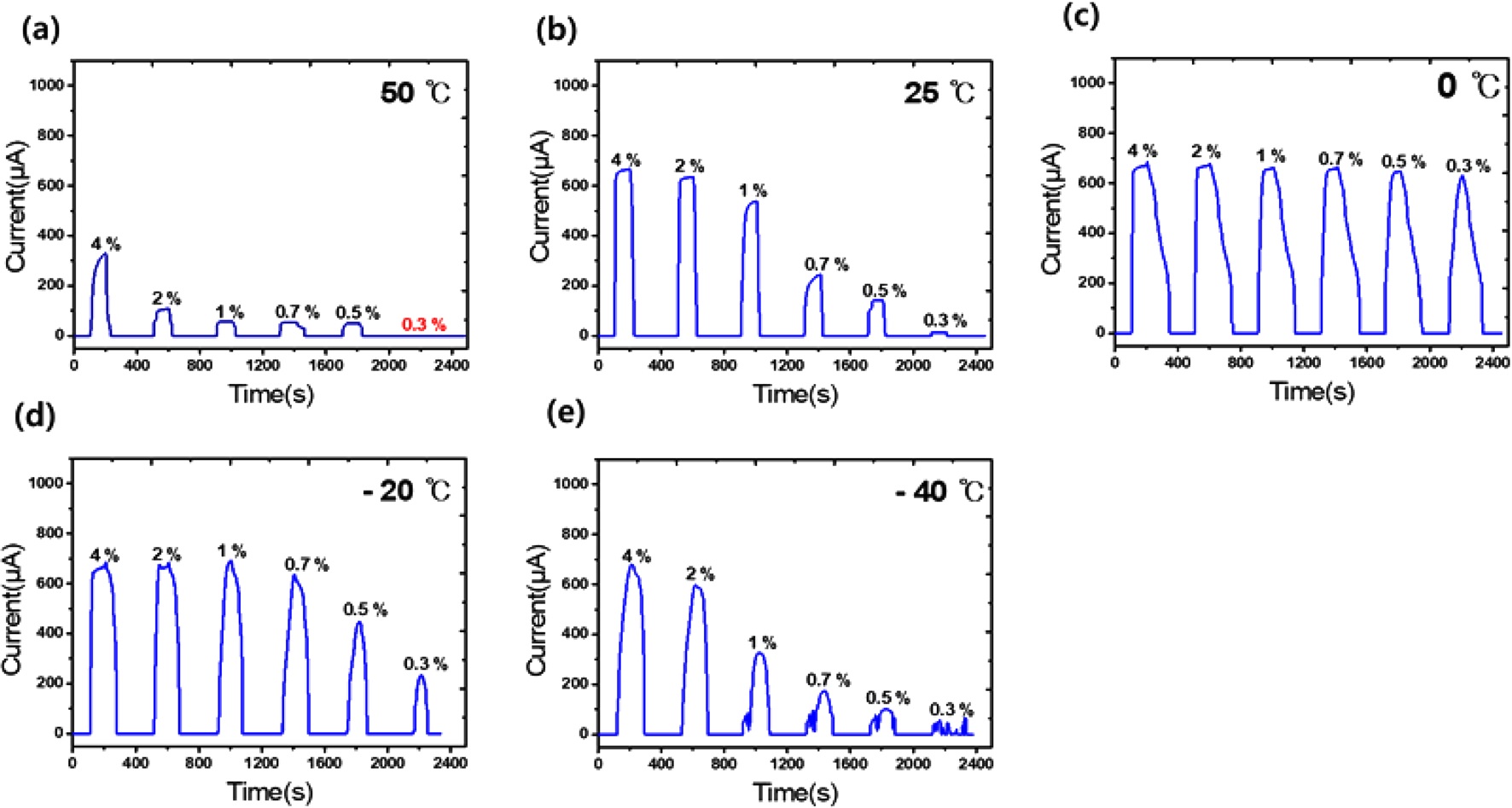

다양한 범위의 작동 온도에 따른 수소센서의 신뢰성 테스트는 다양한 작동 온도에서 전류의 변화를 토대로 반응성 테스트가 이루어졌다. Pd 나노 갭이 형성된 형태의 박막은 수소의 흡수 여부에 따라 on-off 형태로 작동하면서 전기적 특성을 명확하게 변화시키고, 작동 온도에 따라 초기 나노 갭의 크기만 달라지므로, 다양한 온도 범위에서 작동하는 수소 센서로 활용하기에 적합하다. 작동 온도별 나노 갭 수소 센서의 성능을 검증하기 위해 상온보다 높은 작동 온도와 낮은 작동 온도 영역으로 구분하여 4%의 초기 수소 농도에 노출하는 것을 시작으로 하여 전류 변화를 측정하였다. 수소 주기 농도에 대한 on-off 스위칭 동작은 Fig. 1에 표시된 대로 반복주기 동안 수소 농도를 4%에서 0.3% 까지 낮춰 가며 실시하였다.

Real-time electrical responses of the Pd nanogap sensor at various temperatures: (a) 50°C, (b) 25°C, (c) 0°C, (d) -20°C, and (e) -40°C.

작동 온도의 기준은 상온보다 높은 온도 기준을 50°C로 설정하고, 기준 상온을 25°C로 마지막으로 저온 영역에 해당하는 0,-20°C, -40°C에서 각각 테스트 되었으며 Fig. 1(a) 부터 Fig. 1(e)까지의 그래프를 통해 각 작동 온도에서 실시간으로 측정한 농도별 전류 변화량을 정리하였다. Fig. 1(a)는 상온보다 높은 작동 온도인 50°C에서 실시간 전류 변화 측정한 결과를 나타내며,저농도인 0.3%를 제외하고 모든 농도 조건에서의 의미있는 전류 변화를 확인할 수 있었다. 또한 상온과 저온 영역에서는 4% 부터 0.3% 까지의 농도를 모두 검지할 수 있었다. 또한 각 작동 온도 조건에 따라 수소 농도에 따른 전류 변화 양상에 약간씩 변화가 생기는 것을 확인할 수 있으며, 0°C의 작동 온도에서 가장 뚜렷한 전류 변화값을 보이고 있다. 이 조건에서는 저농도에서 조차도 600 μA 이상의 전류 변화가 검지되었다.

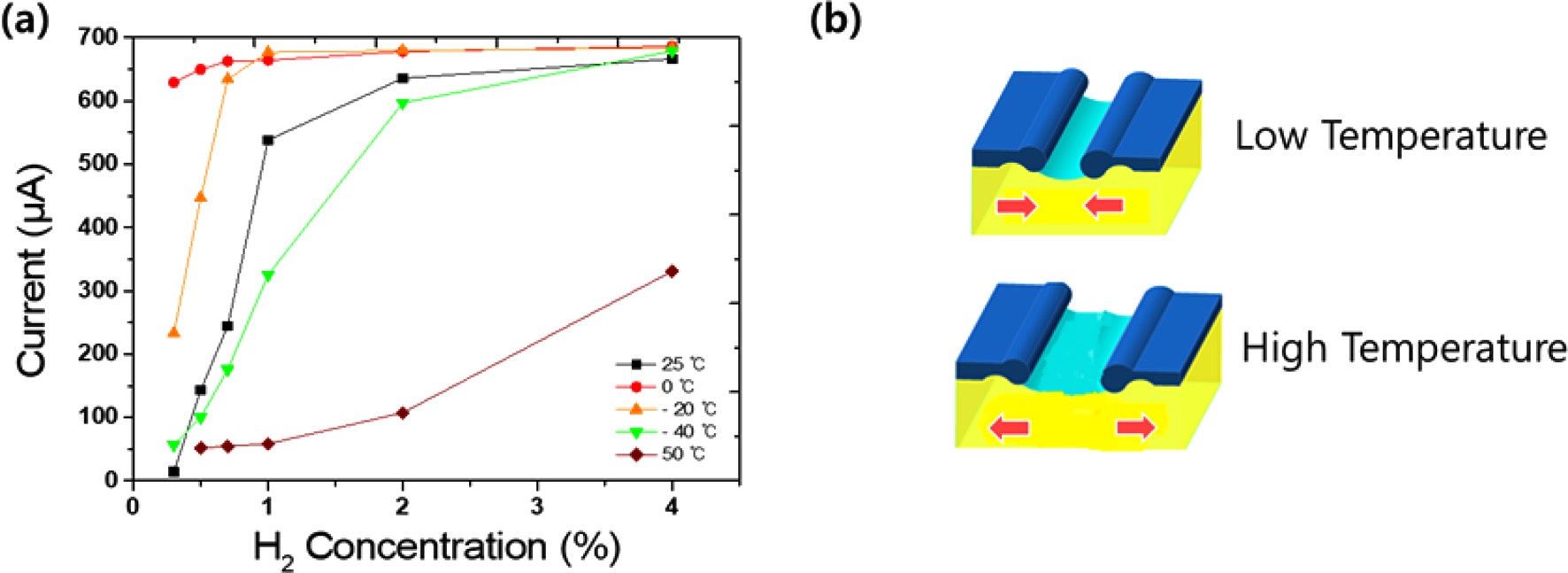

Fig. 2(a)는 각 작동 온도별로 측정된 농도별 전류 변화폭, 즉 반응 특성을 비교하여 분석한 자료이다. Pd와 PDMS 기판의 열팽창 계수는 각각 300 μm/m°C, 11.8 μm/m°C로 약 25배 이상 차이난다. 따라서 작동 온도가 상승할 때는 PDMS가 Pd에 비해서 25배 빠르게 팽창하므로 나노 갭 간격이 넓어진 채로 유지되며, 반대로 작동 온도가 내려가면 이와 반대로 나노 갭 간격이 줄어든 채로 유지되게 된다. 이런 나노 갭 크기 변화 패턴을 Fig. 2(b)에 나타내었다. 따라서 나노갭 센서가 저온에서 작동할 때의 나노 갭 크기는 고온에서 작동할 때 보다 상당히 작을 것으로 추정된다.

(a) Plot of current versus hydrogen concentration for the Pd nanogap sensor at various operating temperatures. (b) Schematic for the change of the nanogap width with the operating temperature.

상온보다 높은 작동 온도인 50°C에서는 열팽창 계수 차이에 의해 커진 나노 갭으로 인하여 농도에 따른 전류 변화가 상대적으로 작게 나타난다. 이는 농도가 낮아질수록 점점 작아져서, 0.3% 의 낮은 농도 분위기에서는 수소 검지가 불가능하였다. 하지만 상온을 포함한 저온 영역에서 작동할 때는 보다 탁월한 수소 검지 능력을 나타내고 있다. 특히 작동 온도 0°C에서는 열팽창 계수 차이로 인한 나노 갭 간격의 감소로 인해 전류 변화값이 매우 높게 나타났으나, -20°C 이상의 극저온에서 작동할 때는 1% 이하의 낮은 농도에 대해서 전류 변화값이 감소하는 것을 확인할 수 있었고, 이런 반응성의 감소 양상은 더 낮은 작동온도인 -40°C 에서 더 두드러지게 나타났다. 이는 -20°C 이하의 극저온에서 Pd와 수소가 반응하여 금속 수소화물을 형성하는 물리적 상전이(Phase transformation) 의 Kinetic이 감소하기 때문이다. 즉 작동 온도별로 약간씩 상이하게 나타나는 이런 전류변화 양상에 대한 값들을 데이터베이스화 한다면, 수소 센서가 작동하는 온도와 전류 변화 폭을 동시에 측정하는 방법을 통해 누출된 수소농도를 쉽게 분석할 수 있다.

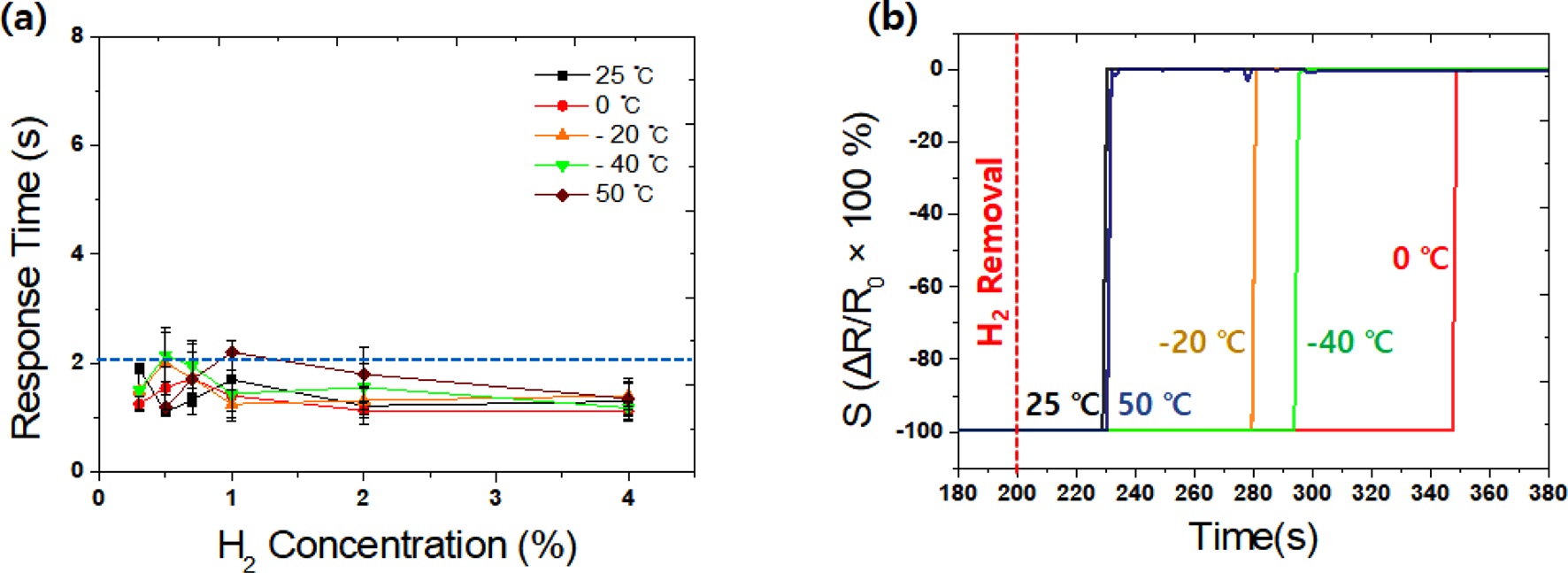

또한 수소 센서의 반응시간은 저항의 변화율을 통해 계산된다. 전체 저항값 변화를 기준으로 초기 저항에 대한 저항 변화량으로 정의되는 Sensitivity (S=ΔR/R0) 가 90% 까지 변화하는데 걸리는 시간으로 정의되며, 이런 측정 방법인 τ90 방법에 의거하여 작동 온도별로 반응 시간을 측정하였다.

Fig. 3(a)는 각 작동 온도 조건 하에서 농도 별 반응시간을 측정하여 비교한 그래프이다. 모든 측정 조건에 대하여 반응 시간이 약 2초 내외의 값을 가지는 것을 확인할 수 있으며, 특히 폭발 한계 농도인 4% 에서는 1초 내외의 반응 시간을 나타내었다. 실험의 정확도를 위해서 반응 시간은 같은 조건으로 제작된 샘플에 대해 4회 반복 측정되었고, 측정에 대한 오차 막대를 함께 표기하였다. 스위치 on-off 형태로 작동하는 나노 갭 센서는 물리적으로 작동하는 특성상 반응 시간은 매우 빠르며, 현재 상용화된 다른 형태의 수소 센서에 비해 매우 향상된 값을 보인다.

(a) Variation of response time with hydrogen concentration at various operating temperatures. (b) Recovery behavior of the Pd nanogap sensor at various operating temperatures when 2% concentration of hydrogen removal occurs.

센서가 수소와 반응하여 전류가 증가한 이후에 수소가 제거되면 Pd에서 수소 원자가 탈리하는 상전이가 일어나게 되어 팽창하였던 Pd의 부피가 감소하면서, 나노 갭이 열리게 된다. 이때 스위치 off 상태가 되고 센서 회복(Recovery) 메커니즘이 발생한다. Fig. 3(b)는 회복이 일어나는 동안 각 작동 온도별 저항변화율을 Sensitivity로 나타낸 그래프이다. 200초에 4% 농도의 수소가 제거되면 회복이 발생하여 저항 변화율이 0이 되며, 회복하는데 걸리는 시간은 온도별로 차이를 보인다. 이 과정은 Pd박막이 수소와 반응하여 부피가 팽창하는 과정의 반대 메커니즘이므로, 부피가 수축하게 되고, 반응 특성이 좋지 않을수록 더 빠른 회복이 발생하게 된다. 즉 상온 25°C와 이보다 높은 50°C의 작동 온도에서 가장 먼저 회복이 발생한 것을 관찰할 수 있으며, 낮은 작동 온도일수록 회복은 늦게 일어난다. 특히 반응(Response) 특성이 가장 좋았던 작동 온도인 0°C에서는 가장 늦은 회복이 발생하였다. 따라서 이를 모듈화할 때 빠른 회복을 위해 수소 센서 소자에 소형 히터를 설치하여 일시적 회복을 돕는 메커니즘의 추가 등을 통해 더 효율적인 사용이 가능할 것이다.

앞서 측정한 바와 같이 나노 갭 수소센서의 작동이 탁월하지 않은 고온 영역에서 온도 안정성과 신뢰성 확보를 위해 고온에서의 나노구조 변화에 대한 연구가 이미 진행된 바 있으며, 각 작동 온도별 측정 테스트와 유사한 방법으로 제작된 Pd 박막 샘플에 물리적 인장력을 가하여 나노 갭을 형성하고 각 농도 조건에서 측정하기 전 상온에서 on-off 특성을 먼저 측정한 후 목표 온도에서 어닐링 후 다시 상온으로 회복하여 on-off 특성에 대한 측정이 진행된 바 있다[24]. 어닐링 온도 범위는 70~200°C로 설정하고, 약 1시간 동안 어닐링을 마친 샘플은 수소 검지성능을 테스트를 마친 후 어닐링 온도의 함수로 Pd 나노 갭 폭을 측정하였더니 어닐링 전에는 매우 균일하고 매끄러운 Pd표면을 가지고 있으나, 이후에는 Buckling 형태로 주름 구조가 생성되어 나노 갭 크기가 증가하게 되고, 이는 동일한 농도에 대해 측정 전류 변화가 감소하는 결과를 가져오는 연구 결과가 보고 되었다[27].

특히 90°C 이상에서 어닐링 후 측정된 샘플에 대해서는 매우 상당한 전류 변화폭 감소를 야기하였고, 이는 센서 성능 감소의원인이 되었지만 전류 폭이 감소되더라도 농도에 따른 전류 변화의 비율은 유지되어 열에 의한 기판의 변성이 일어나더라도 100°C 이상으로 어닐링 되지 않는 한 고온에 대한 열 충격에 의해 비록 반응은 감소하나, 수소를 검지하는 데는 문제가 없다는 것을 확인할 수 있었다[24].

또한 다양한 상대 습도 (RH) 하에서 수소 센서의 작동 여부에 대한 연구도 진행된 바 있다[23]. 0% 부터 90% 까지의 다양한 상대 습도 범위에서 습식 질소를 포함하는 수소 혼합물을 이용하여 측정하였고, 각 수소 농도에 대해 서로 다른 습도 수준에서 측정된 실시간 전류는 상대 습도가 증가함에 따라 일부 수소 농도에서의 측정을 제외하면 전류가 약간 감소한 수준이었다는 사실이 밝혀졌다[23]. 즉 Pd 기반 나노 갭 수소 센서는 상대 습도에 거의 의존하지 않음을 확인할 수 있었으며, 대개 고분자 기판은 일반적으로 습도에 취약한 것으로 알려져 있지만 수소 농도가 0.08% 이상일 때의 범위에서는 센서 성능에 크게 영향을 미치지 않는다는 사실을 증명할 수 있었다[23].

또한 Pd 기반 나노갭 수소 센서의 선택적 반응성을 측정하기위해 다양한 가스 (CO, NO, NO2 및 NH3) 에도 노출시키는 등의 연구가 이미 진행된 바 있다[23]. 수소의 단일 사이클 노출 후 이러한 다양한 가스 (CO, NO, NO2 및 NH3) 에 각각 10 ppm 농도로 연속적으로 노출시켜 센서의 실시간 전기적 반응을 측정한 결과 수소에만 반응하는 선택적 on-off 응답이 충분히 가능하며, 수소를 제외한 기타 가스에는 반응하지 않아, 수소만 선택적으로 검지할 수 있음을 확인할 수 있었다[23].

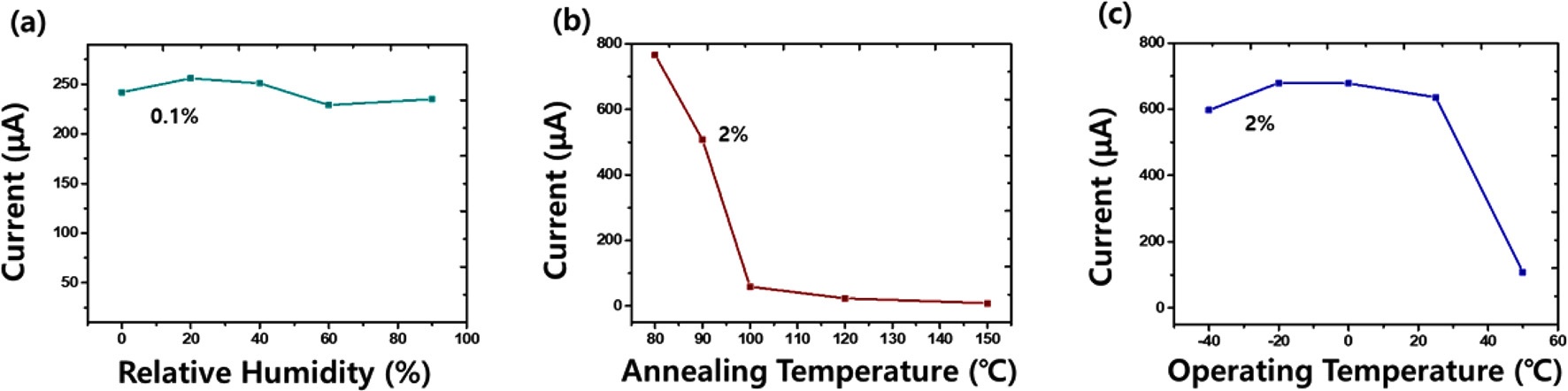

Fig. 4에 수소 센서의 다양한 신뢰성을 확보하기 위한 비교 특성들의 반응 메커니즘을 일정한 수소 농도에 조건에서 분석하여 그래프로 나타내었다. Fig. 4(a)에 따르면 0.1%의 일정한 수소 농도에 대해 상대 습도(RH) 가 0% 부터 90% 까지 변하더라도 거의 일정한 전류 변화값을 나타내고 있으며, 이는 상대 습도가 수소 검지에 거의 영향을 미치지 않는다는 것을 의미하며, 이 결과는 기존 연구 결과 내용으로부터 이미 확인된 바 있다[23].

Reliability test of the Pd nanogap hydrogen sensor under constant hydrogen concentration. Variation of current with (a) relative humidity, (b) annealing temperature, and (c) operating temperature [23,24].

Fig. 4(b)에, 고온 열충격 조건에서의 안정성 확보를 위한 어닐링 온도에 따른 전류 변화를 정리하였다. 2% 의 동일한 수소 농도에 대해 측정 전 어닐링하는 과정을 거치면 박막 위의 주름 구조로 인해 나노 갭 크기가 커지면서 성능이 저하되는 양상을 나타내었다. 따라서 어닐링 온도가 높아지면 전류 변화량이 대폭 감소하여 수소 센서 측정 성능이 낮아지고, 100°C 이상의 온도에서는 특히 상당한 전류 감소가 존재한다는 것이 예전 연구 결과로부터 증명된 바 있다[24].

Fig. 4(c)는 2%의 수소 농도에 대해 작동 온도별 전류 변화를 정리한 결과이다. 측정 결과 -20°C 부터 상온 25°C 까지의 온도에서는 전류 변화량이 크게 나타나는 것을 볼 수 있다. 특히 0°C에서 반응 특성이 최대화 된다는 사실을 확인하였으며, 이는PDMS 와 Pd의 열팽창 계수 차이로 인해 나노 갭 크기가 작아지는 이유와 관련이 있다. 하지만 극저온 영역인 -40°C에서는 Pd과 수소 간의 상전이 Kinetic의 감소로 인해 약간 감소한 반응 특성을 보이고 있으며, 상온보다 높은 온도에서는 나노 갭 크기의 증가로 인해 반응 특성이 감소한다. 특히 50°C 이상에서는 급격한 반응 감소가 두드러지며 성능이 저하됨을 관찰할 수 있다.

Table 1에서는 Pd 기반 나노 갭 수소 센서의 신뢰성을 확인하기 위해 국제 표준 IEC 61779-1 (International Electrotechnical Commission, ISO 계열사)을 기반으로 작성된 수소 안전 센서성능 테스트 프로토콜을 기준으로 다양한 상용 센서를 비교하였다.

수소 안전 센서 성능 테스트 프로토콜은 수소 연료 장치에서 원하지 않는 수소 누출 및 방출을 감지하는 데 사용할 수 있는 수소 센서를 테스트하기 위해 특별히 설계되었고, 1. 반응 온도 테스트, 2. 측정 압력 테스트, 3. 반응 습도 테스트, 4. 검지 농도 범위 테스트, 5. 반응시간 테스트, 6. 회복시간 테스트 등을 제시하고 있다[32,33]. 표 1에서 비교 결과는 Pd 기반 나노갭 수소 센서가 거의 모든 신뢰성 요소에서 우수한 성능을 나타내며, 상용 센서로서의 탁월성을 보여주고 있다.

4. 결 론

고분자 재료인 PDMS 기판에 Pd 나노 갭을 형성하여 제작된 수소 센서는 박막 길이 방향으로 50% 기계적 인장을 실시하여평균 크기 약 50 nm의 나노 갭을 균일하게 형성하였으며 이는 최초 수소에 노출되면서 안정적인 나노 갭으로 전환될 수 있다. Pd 기반 나노 갭 수소 센서의 온도별 테스트를 진행하기 위해 초기 노출 수소 농도는 4%를 사용하고, 4% 부터 0.3% 까지의 다양한 농도에서 반복되는 수소 노출 주기에 대한 on-off 스위칭 형태로 반응 특성을 테스트 하게 되며, 이와 같은 방법으로 제작된 센서는 상온 25°C를 포함한 다양한 온도에서 농도별 측정이 가능하였다. 이는 저온에서의 반응 특성을 확인한 결과 -20°C 보다 낮은 온도인 -40°C의 극저온 영역에서도 안정적으로 작동하였으며, 높은 온도에서 반응성이 약간 감소하였으나, 고온 어닐링 시 발생하는 변화를 분석하고 측정을 진행하여 고온 영역에 대해서도 신뢰성을 확보하였다. 그 결과 100°C 이하의 어닐링 온도에서는 정상 동작하여 상당히 가혹한 온도 조건에서도 사용할 수 있음을 확인하였다.

다양한 상대 습도 조건에 대한 신뢰성 또한 확보되었으며, 목표 습도로 가습된 수소에 노출하는 테스트를 수행하였는데, 90% 상대 습도 영역에 도달하였을 때, 반응 특성이 약간 저하될 뿐 반응 특성이 습도 영향을 거의 받지 않는다는 결론을 얻을 수 있었다. 또한 수소 가스와의 선택적 반응성 실험에서도 다른 가스 (NO, NO2, CO 또는 NH3) 에 대해 반응하지 않았으며, 그로 인한 구조의 열화 현상도 나타나지 않았다.

다양한 온도 조건에서의 빠른 반응시간에 대한 신뢰성도 확보되었으며, -40°C 부터 50°C 까지의 온도 조건에서 다양한 농도의 수소에 노출되었을 때 약 2초 내외의 빠른 반응 시간을 보여서 신속한 수소 검지에 효과적으로 활용할 수 있음을 확인하였고, 반응과 회복 메커니즘을 통해 스위치 on-off 형태로 작동하여, 다양한 조건에서 탁월한 수소 센싱 성능 효율을 유지하였다.

Acknowledgments

이 논문은 2020년도 한국 연구 재단 (NRF)의 재원으로 미래 창조 과학부(NRF-2017M3A9F1052297)과 (NRF-2019R1A6A1A11055660) 및 중대형 단지 상업화를 통한 기술 사업화 프로젝트 R&D 성과 추진 기관(2019K000045) 의 지원을 받아 수행된 연구임

References

- M. Kim, The Era of Hydrogen Revolution, The Sallim Publisher, Korea, pp. 12-20, 2005

- National Research Council (U.S.), National Academy of Engineering, National Academy of Sciences (U.S.), The Hydrogen Economy : Opportunities, Costs, Barriers, and R&D Needs, The Natinal Academies Press Washington, D.C., pp. 1-2, 2004

-

K. J. Liekhus, I. A. Zlochower, K. L. Cashdollar, S. M. Djordjevic and C. A. Loehr, “Flammability of gas mixtures containing volatile organic compounds and hydrogen”. J. Loss Prev. Process Ind., Vol. 13, pp. 317-384, 2000.

[https://doi.org/10.1016/S0950-4230(99)00034-0]

-

L. Boon-Brett, J. Bousek, G. Black, P. Moretto, P. Castello, T. Hübert, and U. Banach, “Identifying performance gaps in hydrogen safety sensor technology for automotive and stationary applications”, Int. J. Hydrogen Energy, Vol.35, pp 373-384, 2010

[https://doi.org/10.1016/j.ijhydene.2009.10.064]

-

A. Hulanicki, S. Glab, and F. Ingman, “Chemical sensors definitions and classification”, Pure Appl. Chem, Vol. 63, pp. 1247-1250, 1991.

[https://doi.org/10.1351/pac199163091247]

-

T. Hübert, L. Boon-Brett, G. Black, and U. Banach, “Hydrogen sensors-A review”, Sens. Actuators B, Vol.157, No. 2, pp. 329-352, 2011.

[https://doi.org/10.1016/j.snb.2011.04.070]

-

C.H. Han, D.W. Hong, I.J. Kim, J. Gwak, S.D. Han, and K.C. Singh, “Synthesis of Pd or Pt/titanate nanotube and its application to catalytic type hydrogen gas sensor”, Sens. Actuators B, Vol. 128, pp. 320-325, 2007.

[https://doi.org/10.1016/j.snb.2007.06.025]

-

V. R. Katti, A. K. Debnath, S. C. Gadkari, S. K. Gupta, V. C. Sahni, “Passivated thick film catalytic type H2 sensor operating at low temperature”, Sens. Actuators. B, Vol. 84, pp. 219-225, 2002

[https://doi.org/10.1016/S0925-4005(02)00028-X]

-

I. Simon and M. Arndt, “Thermal and gas-sensing properties of a micromachined thermal conductivity sensor for the detection of hydrogen in automotive applications”, Sens. and Actuators B, Vol. 98, pp. 104-108, 2002.

[https://doi.org/10.1016/S0924-4247(01)00825-1]

-

G. Jessop “Katharometers”, J. Sci. Instrum., Vol. 43, pp 777-782, 1966.

[https://doi.org/10.1088/0950-7671/43/11/301]

-

Y. Chao, S. Yao, W.J. Buttner, and J. R. Stetter, “Amperometric sensor for selective and stable hydrogen measurement”, Sens. Actuators B, Vol. 106, pp. 784-790, 2005.

[https://doi.org/10.1016/j.snb.2004.09.042]

-

G. Korotcenkov, S.D. Han, and J. R. Stetter, “Review of electrochemical hydrogen sensors”, Chem. Rev., Vol. 109, pp. 1402-1433, 2009.

[https://doi.org/10.1021/cr800339k]

-

R.C. Hughes and W.K. Schubert, “Thin films of Pd/Ni alloys for detection of high hydrogen concentrations”, J. Appl. Phys., Vol. 71, pp. 542-544, 1992.

[https://doi.org/10.1063/1.350646]

-

T. Xu, M. P. Zach, Z. L. Xiao, D. Rosenmann, U. Welp, W. K. Kwok, and G. W. Crabtree, “Self-assembled monolayerenhanced hydrogen sensing with ultrathin palladium films”, Appl. Phys. Lett., Vol. 86, pp. 104-203, 2005.

[https://doi.org/10.1063/1.1929075]

-

D. R. Baselt, B. Fruberger, E. Klaassen, S. Cemalovic, C. L. Britton Jr., S. V. Patel, T. E. Mlsna, D. MCCorkle, and B. Warmack, “Design and performance of a microcantileverbased hydrogen sensor”, Sens. Actuators B, Vol. 88, pp. 120-131, 2003.

[https://doi.org/10.1016/S0925-4005(02)00315-5]

-

D. Iannuzzi, M Slaman, J. H. Rector, H. Schreuders, S. Deladi, and M. C. Elwenspoek, “A fiber-top cantilever for hydrogen detection”, Sens. Actuators B, Vol. 121, pp. 706- 708, 2003.

[https://doi.org/10.1016/j.snb.2006.03.049]

-

S. Dong, F. Bai, J. F. Li, and D. Viehland, “Sound-resonance hydrogen sensor”, Appl. Phys. Lett., Vol. 82, pp. 4590-4592, 2003.

[https://doi.org/10.1063/1.1586994]

-

W. P. Jakubik, M. W. Urbaczyk, S. Kochowski, and J. Bodzenta, “Bilayer structure for hydrogen detection in a surface acoustic wave sensor system”, Sens. Actuators B, Vol. 82, pp. 265-271, 2002.

[https://doi.org/10.1016/S0925-4005(01)01061-9]

-

M. A. Butler, “Micromirror optical-fibre hydrogen sensor”, Sens. Actuators B, Vol. 22, pp. 142-145, 1994.

[https://doi.org/10.1016/0925-4005(94)87015-2]

-

S. Roy, C. Jacob, and S. Basu, “Studies on Pd/3C-SiC Schottky junction hydrogen sensors at high temperature”, Sens. Actuators B, Vol. 94, pp. 298-303, 2003.

[https://doi.org/10.1016/S0925-4005(03)00380-0]

-

F. Favier, E. C. Walter, M. P. Zach, T. Benter, and R. M. Penner, “Hydrogen sensors and switches from electrodeposited palladium mesowire arrays”, Science, Vol. 293, pp 2227-2231, 2001.

[https://doi.org/10.1126/science.1063189]

-

J. Lee, W. Shim, E. Lee, J. J. Noh, and W. Lee, “Highly Mobile Palladium Thin Films on an Elastomeric Substrate : Nanogap-Based Hydrogen Gas Sensers”, Angew. Chem., Vol. 10, pp. 5301-5305, 2011.

[https://doi.org/10.1002/anie.201100054]

-

W. Kim, B. Jang, H. Lee, and W. Lee, “Reliability and selectivity of H2 sensors composed of Pd Film nanogaps on an elastomeric substrate”, Sens. Actuators B, Vol. 224, pp. 547-551, 2016.

[https://doi.org/10.1016/j.snb.2015.10.092]

-

B. Jang, W. Kim, M. Song, and W. Lee, “Thermal stability of the sensing properties in H2 sensors composed of Pd nanogaps on an Elastomeric Substrate”, Sens. Actuators B, Vol. 240, pp. 186-192, 2017.

[https://doi.org/10.1016/j.snb.2016.08.140]

-

B. Xie, M. Zheng, F. Liu, X. Peng, G. Wang, and M. Han, “fast response characteristics of hydrogen sensor based on Pd nanoparticle films with controlled coverage”, J. Nanopart. Res.,Vol. 15, pp. 1746, 2003.

[https://doi.org/10.1007/s11051-013-1746-7]

-

E. C. Walter, F. Favier, and R. M. Penner, “Palladium mesowire arrays for fast hydrogen sensors and hydrogenactuated switches” Anal. Chem., Vol. 74, pp. 1546-1553, 2002.

[https://doi.org/10.1021/ac0110449]

-

T. Kiefer, F. Favier, O. Vazquez-Mena, G. Villanueva, and J. Brugger, “A single nanotrench in a palladium microwire for hydrogen detection”, Nanotechnology, Vol. 19, pp. 125-502, 2002.

[https://doi.org/10.1088/0957-4484/19/12/125502]

- F. Favier, J. Brugger, and J. F. Ranjard, French Patent application, 0757673, 19 Sep., 2007.

-

T. Kiefer, A. Salette, L.G. Villanueva, and J. Brugger, “Large arrays of chemo-mechanical nanoswitches for ultralow-power hydrogen sensing”, J. Micromech. Microeng., Vol. 20, pp. 105-119, 2010.

[https://doi.org/10.1088/0960-1317/20/10/105019]

-

H. Jung, B. Jang, W. Kim, J. Noh, and W. Lee, “Ultra-sensitive, One-time Use Hydrogen Sensors Based on Sub-10 nm Nanogaps on an Elastomeric Substrate”, Sens. Actuators B, Vol. 178, pp. 689-693, 2013.

[https://doi.org/10.1016/j.snb.2012.12.076]

-

S. Kim, B. Jang, J. Park, Y. Lee, H. Lee, S. Cho and W. Lee, “Kinitic control of nanocrack formation in a palladium thin film on an elastomeric subsrtate for hydrogen gas sensing in air”, Sens. Actuators B, Vol. 230, pp. 367-373, 2016.

[https://doi.org/10.1016/j.snb.2016.02.093]

- L. Brett, J. Bousek, P. Castello, O. Salyk, F. Harskamp, L. Aldea, and F. Tinaut, “Reliability of commercially available hydrogen sensors for detection of hydrogen at critical concentrations: part I – testing facility and methodologies”, Int. J. Hydrogen Energy, Vol. 34, pp. 562-571, 2009.

-

L. Boon-Brett, J. Bousek, G. Black, P. Moretto, P. Castello, T. Hubert, and U. Banach, “Identifying performance gaps in hydrogen safety sensor technology for automotive and stationary applications”, Int. J. Hydrogen Energy, Vol. 35, pp. 373-384, 2010.

[https://doi.org/10.1016/j.ijhydene.2009.10.064]