Sol-Gel 방법으로 제작된 SnO2 seed layer를 적용한 고반응성 ZnO 가스 센서

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(https://creativecommons.org/licenses/by-nc/3.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

A metal oxide semiconductor gas sensor is operated by measuring the changes in resistance that occur on the surface of nanostructures for gas detection. ZnO, which is an n-type metal oxide semiconductor, is widely used as a gas sensor material owing to its high sensitivity. Various ZnO nanostructures in gas sensors have been studied with the aim of improving surface reactions. In the present study, the sol-gel and vapor phase growth techniques were used to fabricate nanostructures to improve the sensitivity, response, and recovery rate for gas sensing. The sol-gel method was used to synthesize SnO2 nanoparticles, which were used as the seed layer. The nanoparticles size was controlled by regulating the process parameters of the solution, such as the pH of the solution, the type and amount of solvent. As a result, the SnO2 seed layer suppressed the aggregation of the nanostructures, thereby interrupting gas diffusion. The ZnO nanostructures with a sol-gel processed SnO2 seed layer had larger specific surface area and high sensitivity. The gas response and recovery rate were 1-7 min faster than the gas sensor without the sol-gel process. The gas response increased 4-24 times compared to that of the gas sensor without the sol-gel method.

Keywords:

Gas sensors, Oxide semiconductors, Sol-Gel, Vapor phase growth, ZnO1. 서 론

인공 지능 기술은 지속적인 개발로 미래 사회 및 현재에도 여러 분야에서 사용되고 있다. 인공 지능은 각종 센서로 외부 환경의 변화를 감지하여 얻어진 데이터의 분석을 통해 동작하며, 이를 사용하기 위해서 여러 가지 종류의 많은 센서가 요구된다. 대표적인 예로, 스마트 시티가 있다. 스마트 시티는 각종 센서로 이루어져 인간이 생활하는 모든 환경을 컨트롤하는 도시이다. 다양한 종류의 센서 중에서도 에너지, 환경, 안전 관리가 가능한 도시를 구축하기 위해서는 인간에게 유해한 유독 가스를 감지하는 가스 센서가 필수적이다.

최근 가스 센서 시장에서는 반도체식 가스 센서가 많은 관심을 받고 있다. 반도체식 가스 센서는 유독 가스와 반도체 물질 표면 사이에서 발생하는 표면 반응에 의한 전기전도도의 변화를 감지하는 디바이스이다. 반도체식 가스 센서는 접촉 연소식, 광학식 가스 센서 등 다른 방식의 가스 센서에 비해 작동 원리가 간단하며, 제작 단가가 낮고, 크기가 작을 뿐만 아니라 제조과정이 반도체 생산 공정과의 호환성이 뛰어나다는 장점이 있다[1]. 그 중 산화물 반도체식 가스 센서는 반도체 재료에 대한 활발한 연구로 인해 지속적으로 연구되어지고 있다[2,3,4,5,6]. 하지만 기존 나노 시트, 나노 구 형태의 2, 3차원 나노 구조체 가스 센서는 부피 대비 작은 표면적을 가지기 때문에 ppm~ppb(particles per million, billion) 단위의 저 농도 가스를 검출하기가 어렵다는 한계점이 존재한다[7,8].

기존에 졸겔 법을 이용하여 seed layer를 제작하고 열수 합성(hydrothermal synthesis)을 통해 나노 구조체를 성장한 연구 결과[9]와 졸겔 법과 열수 합성을 이용해 나노 막대 형태의 광 촉매를 제작한 연구 결과가 존재한다[10].

금속 산화물, 즉, 세라믹을 합성하는 대표적인 공정인 졸겔(Sol-Gel) 법은 화학 기상 증착 법(Chemical Vapor Deposition,CVD) 혹은 스퍼터링(sputtering) 공정 등에 비해 딥(dip) 코팅, 스핀 코팅 등 간단한 공정을 이용하며, 공정 온도가 낮아 생산효율 향상에 유리하다. 졸겔 법은 간단한 공정을 이용해 합성하면서, 다성분계에서도 균일한 혼합이 가능하며, 새로운 조성의 합성도 용이하다는 장점이 있다. 또한, 졸겔 법은 졸겔 용액의 pH, 용매의 종류, 양, 용질의 양, 하소(calcination) 온도 등 여러 가지 요소 및 화학 반응을 조절함으로써 합성되는 미세 구조 및 형성되는 고체 물질의 형태를 제어할 수 있는 방법이다[11,12].

본 연구에서는, 가스 센서의 특성을 향상시키기 위해 졸겔 법과 함께 기상 증착 법을 이용하여 나노 구조체를 성장시키려 한다. 기상 증착 법은 1차원 나노 구조체를 성장시키는 대표적인 방법으로, 열수 합성에 비해 비 등방성(anisotropic) 구조, 즉, 1차원 형태를 성장시키는데 유리하며, 실험 조건의 조절을 통해 다양한 형태의 나노 구조체를 성장시킬 수 있다.

졸겔 법을 통해 합성된 SnO2 나노 입자를 Au, Pt 등의촉매를 대체하여 사용하였으며, 기상 증착 법을 통해 브러쉬 형태의ZnO 나노 구조체를 성장시켰다. 졸겔 용액의 화학 조건 조절을 통해 입자의 크기를 감소시켜 성장되는 나노 구조체의 직경을 감소시켰으며, 나노 구조체의 비표면적을 향상시켰다. 졸겔 법과 기상 증착 법을 통해 제작된 나노 구조체는 향상된 비표면적을 가지므로 가스 반응도를 향상과 유독 가스를 검출하는데 있어 중요한 가스 반응 및 회복 속도도 개선시켰다. 브러쉬 형태의 나노 구조체로 비 표면적을 향상시킴으로써 저 농도의 유독 가스를 감지할 수 있는 고 반응성 산화물 반도체 가스 센서를 제작하였다.

2. 연구 방법

2.1 SnO2 seed layer 합성

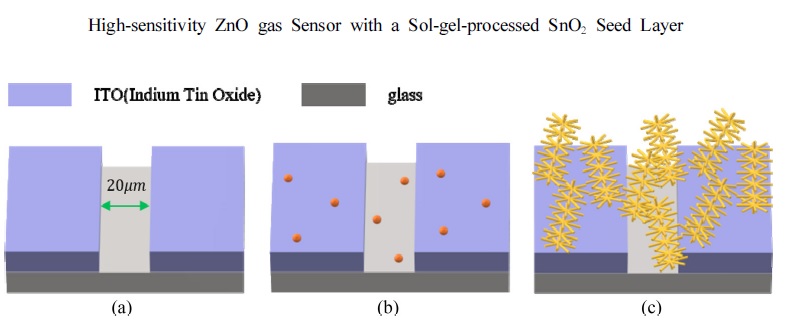

본 실험에서 졸겔 용액은 용매인 2-methoxyethanol에 전구체로써 Tin(Sn) Chloride Dihydrate(SnCl2·2H2O, 99.995+%, Sigma Aldrich Co, Ltd, USA)를 첨가하여, 0.1M의 몰 농도가 되도록 졸겔 용액을 제조하였다. 용액의 산성도 조절과 용매에 용질이 잘 섞이도록 안정제로써 아세트산(acetic acid)을 첨가하였다. 용액을 교반기에서 60°C, 500 rpm으로 1시간동안 교반 시킨 뒤, 하루 동안 상온의 대기 중에서 숙성시켰다. 합성된 졸겔 용액을 스핀 코팅 방법을 이용하여 Fig. 1(a)와 같은 형태의 ITO(Indium Tin Oxide)가 패터닝된 유리 기판 위에 도포하였다. 졸겔 용액이 도포된 ITO 기판은 400°C에서 30분동안 어닐링 과정을 통해, SnO2 seed를 합성하였다(Fig. 1(b)).

2.2 고 비표면적 나노 구조체의 성장

SnO2 seed가 도포된 ITO 유리 전극 기판을 퍼니스(furnace) 내에 위치시킨다. 퍼니스의 중앙에는 Zn, Sn 분말을 4:1의 질량비로 담은 알루미나 보트를 위치시키며, 불순물을 제거하기 위해 퍼니스 내부를 저 진공 상태로 만든다. 진공 상태를 유지한 후, 질량 유량계(Mass Flow Controller, MFC)를 이용해 질소(N2)를 주입하며 온도를 900°C까지 상승시켰다. 온도가 900°C에 도달했을 때, 질소는 계속해서 주입하면서, 산소(O2)를 추가적으로 주입하여 0.6%의 산소 분압 상태로 만든다. 900°C 온도에서 45분 동안 나노 구조체를 성장시켰으며, 45분의 성장 시간 후에 상온으로 자연 냉각시킨 후, ZnO 나노 구조체를 얻었다(Fig. 1(c)). 본 실험에서는 비교를 위해 졸겔 방법을 도입하지 않은 나노 구조체도 기상 증착 법을 이용하여 제작하였다.

2.3 가스 센서 특성 분

제작된 가스 센서 구조체의 재료적 특성을 분석하기 위해 졸겔 법으로 합성된 seed layer와 기상 증착 법으로 제작된 seed layer를 적용한 ZnO 나노 구조체의 형태와 미세구조를 주사 전자 현미경(FE-SEM, Field Emission Scanning Electron Microscopy, SUPRA25)을 이용하여 분석하고, 에너지분산형 분광분석법(EDS, Energy Dispersive X-ray Spectroscopy, OXFORD)를 이용하여, 졸겔 법을 통해 합성된 seed의 정성 분석을 하였다. 또한, X선회절 분석법(XRD, X-ray Diffraction)을 이용하여 seed layer와 나노 구조체의 재료의 결정 구조 및 정성 분석을 하였다.

가스 센서의 성능 비교 실험에서는 졸겔 방법이 적용된 가스 센서와 적용되지 않은 가스 센서의 가스 반응 특성을 비교, 분석하기 위해 MFC를 이용하여 이산화질소 가스(NO2)의 농도 별로 가스 감도 측정을 하였다. 본 실험에서는 1, 5, 10, 20 ppm농도의 이산화질소 가스에 대해 300°C에서 가스 반응 특성을 평가하였다. 가스 센서가 가스에 노출되는 시간은 300초로 모두 동일하게 진행하였으며, 회복 시간도 300초로 설정하였다. 가스 센서가 이산화 질소 가스에 노출되었을 때 증가하는 저항을 Rg, 센서의 공기 중 저항을 Ra로 하여, 가스 감도를 S=Rg/Ra로 정의하였다[1]. 가스 반응 속도는 최고 반응도 크기의 90%에 이르는데 소요되는 시간이며, 가스 회복 속도는 최고 반응에서부터 최고 반응도 크기의 10%에 이르는데 소요되는 시간으로 정의하여 계산한다.

3. 결과 및 고찰

3.1 브러쉬 형태 ZnO 나노 구조체의 재료적 특성 분석

졸겔 방법이 적용된 ZnO 나노 구조체와 비교를 위해 졸겔 방법이 적용되지 않았을 때의 ZnO 나노 구조체를 제작하여 함께 관찰하였다.

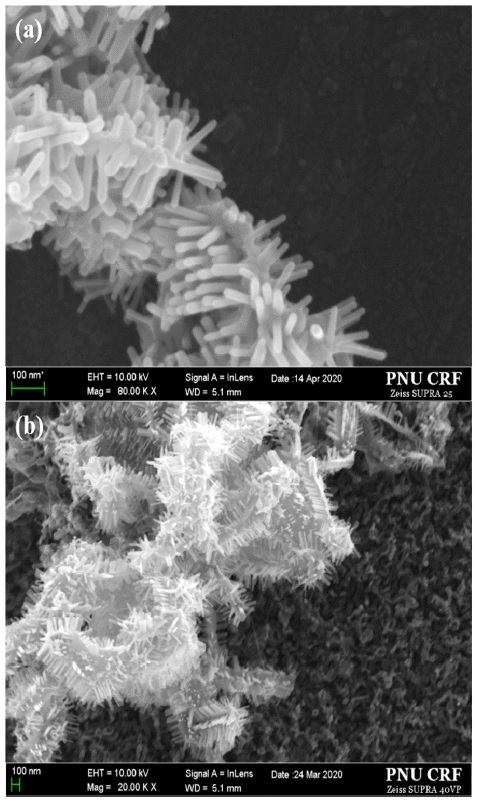

Fig. 2는 졸겔 방법으로 합성된 SnO2 seed의 SEM 이미지이다. SnO2 seed layer의 입자 크기는 약 46~75 nm로 분포되어 있으며, 나노 크기의 입자들이 가스 센서 구조체 성장 시, 촉매 역할을 한다.

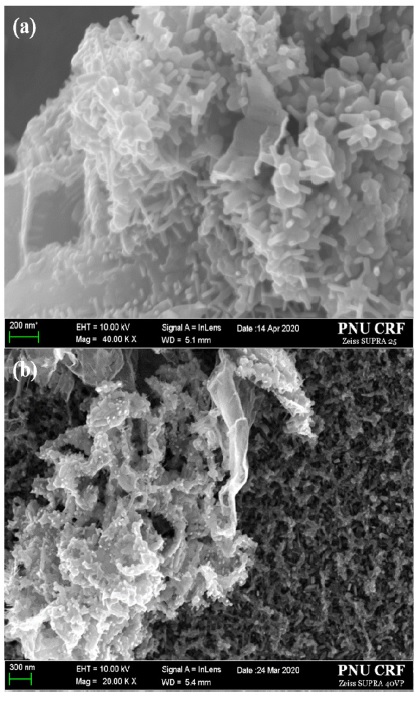

Fig. 3은 졸겔 방법이 적용된 ZnO 나노 구조체의 SEM이미지이다. Fig. 3(a)의 ZnO 나노 구조체는 기둥을 중심으로 나노 와이어가 뻗어 성장한 브러쉬 형태를 이루고 있다[13]. 나노 와이어의 직경은 약 30~50 nm이며, 브러쉬 형태의 ZnO 나노 구조체는 1차원의 나노 와이어가 3차원 구조를 이룬 것으로 큰 비표면적을 가진다. Fig. 3(b)의 성장한 나노 구조체의 전체적인 분포 및 형태를 보면 구조체 간에 응집이 발생하지 않고 브러쉬 형태로 균일하게 분포되어 있다.

Fig. 4는 졸겔 방법이 적용되지 않은 ZnO 나노 구조체의 SEM이미지이다. Fig. 4(a)의 ZnO 나노 구조체는 Fig. 3과 유사하게, 기둥을 중심으로 나노 와이어가 성장하였지만, Fig. 3에 비해 상대적으로 나노 구조체의 기둥의 직경이 크고, 나노 와이어의 길이도 매우 짧은 형태이다. Fig. 4 (b)는 나노 구조체가 응집되어 있는 형태를 볼 수 있다. 나노 구조체 성장 과정 중 나노 구조체 간에 발생하는 반데르발스 힘(Van der waals force)의 영향으로 응집 현상이 발생하여, 뭉쳐 있는 형태를 이루었다[14]. 직경이 크고 짧은 나노 와이어 및 나노 구조체 간의 응집 현상으로 인해, 졸겔을 적용하지 않았을 때의 나노 구조체의 비표면적이 브러쉬 형태의 나노 구조체의 비표면적보다 감소한 것을 알 수 있다.

결과적으로 졸겔 방법이 적용된 브러쉬 형태의 ZnO 나노 구조체의 경우, 졸겔 방법이 적용되지 않은 나노 구조체에 비해 종횡비와 비표면적이 향상된 구조체를 형성하였다. 가스 센서의 경우 가스와 구조체의 표면에서 발생하는 표면 반응에 의존한다. 졸겔 방법이 적용되어 나노 구조체를 성장시킴으로써 응집을 제어하고, 비표면적을 향상시켰을 때, 표면 반응을 개선시킴으로써 가스 센서의 반응도 및 반응 속도, 회복 속도 특성이 향상되었다.

Fig. 5는 졸겔 방법을 통해 합성된 seed를 도포한 ITO 기판의 EDS 분석 결과이다. Fig. 5의 EDS 정보를 Table 1에 질량비와 원자비로 정리하였으며, 비교를 위해서 seed가 없는 ITO 기판의 EDS분석을 같이 진행하였다.

Seed가 없는 ITO 기판의 EDS 분석 결과, Sn의 중량비는 8.45%, 원자비는 2.74%이다. 반면, 졸겔 합성을 통해 seed가 도포된 ITO 기판에서 Sn의 중량비는 12.16%, 원자비는 4.3%이다. EDS 분석 결과, 질량비는 1.44배, 원자비는 1.57배 증가한 값이다. Seed가 없는 ITO 기판 EDS 분석 결과의 Sn은 ITO 기판의 구성 성분(In2O3-90%, SnO2-10%)으로, 졸겔 법을 통해 seed를 도포함으로써, Fig. 2의 SEM 이미지와 같이 ITO 기판 위에 Sn 물질이 도포되었음을 알 수 있다.

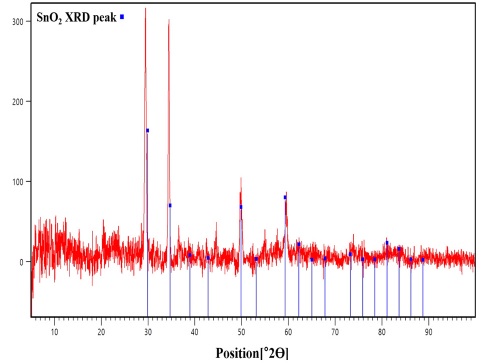

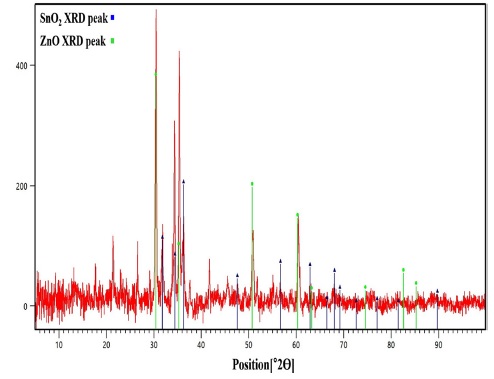

Fig. 6은 졸겔 방법을 통해 합성된 seed의 XRD 분석 결과이다. ITO 기판 위에 졸겔 용액만을 도포해 seed를 합성하여 XRD를 통해 분석하였다. XRD 패턴에 대한 분석은 ICSD(Inorganic Crystal Structure Database)에 등록된 표준 값과 비교하였다. 그 Fig. 6의 XRD peak spectrum과 ICSD: 189468의 SnO2 peak 정보와 비교하였을 때, 졸겔 방법을 통해 합성된 용액이 ITO 위에 도포되었을 때, Cubic 구조의 SnO2 seed layer가 형성됨을 알 수 있다.

또한, Fig. 7은 SnO2 seed layer가 도포된 ITO 기판 위에 기상 증착 법을 이용해 성장시킨 ZnO 나노 구조체의 XRD peak spectrum이다. Fig. 7의 XRD peak와 ICSD: 290968의 정보 비교를 통해, Zn 전구체를 사용해 기상 증착 법을 통해 구조체를 성장했을 때, Hexagonal 구조의 ZnO 나노 구조체가 형성됨을 볼 수 있다.

3.2 고 반응성 ZnO 가스 센서의 NO2 가스 반응 측정

실험을 통해 제작된 가스 센서의 가스 반응도 및 가스 반응 속도, 회복 속도를 분석하였다. 가스 반응도는 가스 농도의 변화에 대한 가스 센서 저항의 변화로, 가스 센서가 유독 가스를 민감하게 감지하는 정도인 민감도(sensitivity)로 나타내기도 한다.

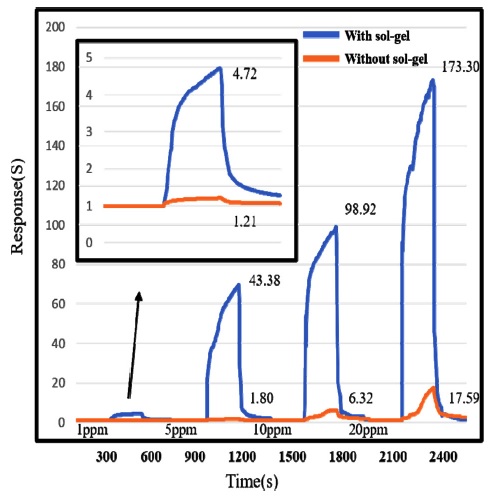

Fig. 8과 Table 2를 통해 본 실험에서 제작한 가스 센서의 300°C 온도에서의 가스 측정 결과를 볼 수 있다. 나노 구조체의 증착 시간은 45분으로 설정하였으며, 나노 구조체 가스 센서의 가스 반응도, 가스 반응 속도, 가스 회복 속도를 기술하였다. 졸겔을 도입한 가스 센서와 졸겔을 도입하지 않은 가스 센서의 가스 반응도를 함께 비교, 분석하였다.

Gas sensing graph of brush like nano structure with Sol-Gel(blue) and nano structure without Sol-Gel(orange) at 300°C.

Fig. 8은 이산화질소(NO2) 가스 농도에 따른 가스 반응도 그래프이다. 2개의 가스 센서 모두, 가스 농도가 증가할수록 가스 반응도가 같이 증가하는 것을 볼 수 있다. 하지만, 졸겔 법을 도입한 가스 센서의 경우, 도입하지 않은 가스 센서에 비해 매우민감하게 반응하였다. 졸겔 법을 도입한 가스 센서의 경우, 5 ppm 농도의 이산화질소에 노출되었을 때, 43.38의 가스 반응도로 졸겔 법을 도입하지 않은 가스 센서에 비해 약 24배 향상되었다. 또한, 1 ppm 농도의 이산화질소에 노출되었을 때에도 4.72의 가스 반응도로 비교군에 비해 약 4배 향상되었다. 졸겔 법이 도입된 가스 센서의 농도에 따른 가스 측정 결과, 가스 반응도가 최소 4배, 최대 24배 향상되었다.

가스 반응도 결과로부터 졸겔 법을 도입했을 때, SEM 이미지를 통해 분석한 결과와 동일하게 나노 구조체의 비표면적이 향상되어 가스 반응도가 크게 개선되었음을 다시 한번 확인할 수 있다.

Table 2에는 졸겔 법을 도입한 가스 센서와 도입하지 않은 가스 센서의 가스 반응 속도와 회복 속도를 기술하였다. 졸겔 법을 도입하지 않은 가스 센서의 경우에는 농도 별로 최소 205초, 최대 265초의 가스 반응 속도를 보였다. 이와 비교하여, 졸겔 법을 적용한 경우, 농도 별로 최소 185초, 최대 205초의 가스 반응 속도로 약 10초에서 80초 개선되었다. 가스 반응 속도의 경우, 농도에 따른 가스 반응 속도는 모두 향상되었다.

졸겔 법을 도입한 가스 센서의 가스 회복 속도는 졸겔 법을 적용하지 않은 가스 센서에 비해 크게 향상되었다. 졸겔 법을 도입하지 않은 가스 센서의 경우, 1 ppm의 이산화질소에 노출되었을 때, 반응 후 원래 상태로 회복이 되지 않았다. 또한, 5, 10, 20 ppm의 다른 농도에서도 최소 265초에서 최대 430초까지 매우 느린 가스 회복 속도를 보였다.

반면, 졸겔 법을 도입한 가스 센서의 경우, 1 ppm의 이산화질소에 노출되었을 때에 가스 회복 시간이 195초로 졸겔 법을 적용하지 않은 가스 센서에 비해 크게 개선된 결과가 나타났다. 5, 10, 20 ppm의 농도에서는 약 20초에서 40초로 매우 빠른 가스 회복 속도를 보였으며, 이는 졸겔 법을 도입하지 않은 가스 센서에 비해 최소 240초에서 최대 360초의 시간이 개선된 결과이다.

가스 반응 속도 및 회복 속도는 가스 센서의 구조가 응집되어 있지 않으며 규칙적인 구조를 형성할 때, 가스의 확산이 원활이 발생하므로 향상되어진다. 이를 통해, 졸겔 법의 도입으로 기상 증착 법을 통해 성장된 나노 구조체의 형태 및 구조가 가스 반응 속도 및 회복 속도의 개선에도 기여되었다고 판단된다.

4. 결 론

본 실험에서는 졸겔 법을 도입하여 비표면적이 향상된 고 반응성 산화물 반도체 가스 센서를 제작하였다. SEM 및 EDS분석을 통해 졸겔 법으로 합성된 SnO2 seed layer의 형태 및 조성 분석을 하였다. 합성된 SnO2 seed의 입자 직경은 약 46~75 nm로 분포되어 있었으며, Sn의 질량비, 원자비가 각각 1.44배, 1.57배 증가함으로써 ITO 기판 위에 SnO2 seed가 도포되었음을 확인하였다. SEM 분석을 이용한 나노 구조체의 구조 및 형태 분석을 통해 졸겔 법을 도입하였을 때, 구조체의 응집이 억제되고 종횡비와 비표면적인 개선된 형태를 제작하였다. 또한, XRD 분석을 통해 졸겔 합성을 통한 SnO2와 기상 증착 법을 이용한 ZnO 나노 구조체의 성장 및 결정 구조를 확인하였다.

졸겔 법을 도입한 가스 센서의 가스 반응도는 최소 4배, 최대 24배 향상되었으며, 가스 반응 속도는 10~80초, 가스 회복 속도는 240~360초 개선되었다. 졸겔 법이 도입된 가스 센서는 유독 가스와 구조체 간의 표면 반응으로, 나노 구조체의 비표면적 및구조체의 형태가 개선됨으로써 가스 반응도가 향상되어 유독 가스를 더 민감하게 감지하였다. 또한, 나노 구조체의 성장 과정 중 발생하는 구조체 간의 응집을 억제하여 빠른 가스 반응 속도, 회복 속도의 우수한 가스 센서 특성을 보였다.

본 연구의 졸겔 법을 도입한 가스 센서의 우수한 특성을 활용하여 스마트시티 및 안전을 위해 사용되는 유독 가스 센서 개발에 적용할 수 있다.

Acknowledgments

이 과제는 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음.

References

- N. Yamazoe, G, Sakai, K. Shimanoe, “Oxide semiconductor gas sensors”, Catal. Surv., Vol. 7, No. 1, pp. 63-75, 2003

-

X. Pan, X. Zhao, J. Chen, and A. Bermak, “A fast-response/ recovery ZnO hierarchical nanostructure based gas sensor with ultra-high room-temperature output response”, Sens. Actuators B:, Vol. 206, pp. 764-771, 2015

[https://doi.org/10.1016/j.snb.2014.08.089]

-

S. An, S. Park, H. Ko, C. Jin, W. I. Lee, and C. Lee, “Enhanced gas sensing properties of branched ZnO nanowires”, Thin Solid Films, Vol. 547, special issue, pp. 319-336, 2013

[https://doi.org/10.1016/j.tsf.2013.02.021]

-

H. D. Zhang, Y. Z. Long, Z. J. Li, and B. Sun, “Fabrication of comb-like ZnO nanostructures for room-temperature CO gas sensing application”, Vacuum, Vol. 101, special issue, pp. 113-117, 2014

[https://doi.org/10.1016/j.vacuum.2013.07.046]

-

Y. Sun, Z. Wei, W. Zhang, P. Li, K. Lian, and J. Hu, “Synthesis of brush-like ZnO nanowires and their enhanced gassensing properties”, J. of Mater. Sci., Vol. 51, pp. 1428- 1436, 2016

[https://doi.org/10.1007/s10853-015-9462-6]

-

L. Wang, Y. Kang, W. Liu, S. Zhang, W. Huang, and S. Wang, “ZnO nanord gas sensor for ethanol detection”, Sens. Actuators B, Vol. 162, No. 1, pp. 237-243, 2012

[https://doi.org/10.1016/j.snb.2011.12.073]

-

T. Shen, T. Tamazaki, Z. Liu, D. Meng, T. Kikuta, N. Nakatani, “Influence of effective surface area on gas sensing properties of WO3 sputtered thin films”, Thin Solid Films, Vol. 517, No. 6, pp. 2069-2072, 2009

[https://doi.org/10.1016/j.tsf.2008.10.021]

-

G. Korotcenkov., “Current Trends in Nanomaterials for Metal Oxide-Based Conductometric Gas Sensors: Advantage and Limitations. Part 1: 1D and 2D Nanostructures”, Vol. 10, No. 7, Nanomaterials, pp. 1392-1453, 2020

[https://doi.org/10.3390/nano10071392]

-

Kwon S. J., Park J. H., Park J. G., “Patterned growth of ZnO nanorods by micro molding of sol-gel-derived seed layer”, Appl. Phys. Lett., Vol. 87, No. 13, pp. 133112, 2005

[https://doi.org/10.1063/1.2061871]

-

L. F. da Silva, O. F. Lopes, A. C. Catto, Jr. W. Avansi, M. I. B. Bernardi, M. Siu Li, C. Riveiro, E. Longo, “Hierarchical growth of ZnO nanorods over SnO2 seed layer: insights into electric properties from photocatalytic activity”, RCS Adv., Vol. 6, No. 3, pp 2112-2118, 2016

[https://doi.org/10.1039/C5RA23824B]

-

H. Dislich, “Sol-gel: Science, processes and products”, Journal of Non-Crystalline Solids, Vol. 80, No. 1-3, pp. 115-121, 1986

[https://doi.org/10.1016/0022-3093(86)90384-4]

-

M. M. Ba-Abbad, A. A. H. Kadhum, A. B. Mohamad, M. S. Takriff, and K. Sopian, “The effect of process parameters on the size of ZnO nanoparticles synthesized via the sol-gel technique”, J. of Alloys Com., Vol. 550, No, 15, pp. 63-70, 2013

[https://doi.org/10.1016/j.jallcom.2012.09.076]

- J. Y. Lao, J. G. Wen, and Z. F. Ren, “Hierarchical ZnO Nanostructures”, Nano Lett., Vol. 2, No. 11, pp. 1287-1291, 2002.

-

Q. Fu, T. Wagner, “Interaction of nanostructured metal overlayers with oxide surfaces”, Surf. Sci. Rep., Vol. 62, No. 11, pp.431-498, 2007

[https://doi.org/10.1021/nl025753t]