MI센서를 이용한 3차원상 자석 위치 추정 기술

This is an Open Access article distributed under the terms of the Creative Co mmons Attribution Non-Co mmercial License(https://creativeco mmons.org/licenses/by-nc/3.0/) which permits unrestricted non-co mmercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This paper presents a system for estimating the position of a magnet using a magnetic sensor. An algorithm is presented to analyze the waveform and output voltage values of the magnetic field generated at each position when the magnet moves and to estimate the position of the magnet based on the analyzed data. Here, the magnet is sufficiently small to be inserted into a blood vessel and has a micro-magnetic field of hundreds of nanoteslas owing to the small size and shape of the guide wire. In this study, a highly sensitive magneto-impedance (MI) sensor was used to detect these micro-magnetic fields. Nine MI sensors were arranged in a 3×3 configuration to detect a magnetic field that changes according to the position of the magnet through the MI sensor, and the voltage value output was polynomially regressed to specify a position value for each voltage value. The accuracy was confirmed by comparing the actual position value with the estimated position value by expanding it from a 1D straight line to a 3D space. Additionally, we could estimate the position of the magnet within a 3% error.

Keywords:

Magneto impedance, Magnetic sensor, Magnet location estimation, Catheter location estimation, Detecting fine magnetic field1. 서 론

자기 센서는 광 센서와 다르게 측정 환경의 영향을 덜 받고 저가로 자기장 검출 시스템을 구성할 수 있기 때문에 자동차, 가전, 정보통신 등 다양한 분야에서 위치, 물체 유무, 속도 검출에 사용되고 있다. 자기 센서란 전자유도, 홀 효과(Hall effect), 자기저항(Magneto Resistance), 자기 임피던스(Magneto Impedance)와 같은 다양한 물리적 현상을 이용하여 외부 자기장의 세기를 간접적으로 검출하는 센서를 말한다. 특히 최근의 MEMS기술, cmOS기술 발전으로 인해 센싱부와 검출 회로를 하나의 칩에 직접 한 단일 칩 시스템화(system on a chip), 저가격, 소형화, 고감도 특성을 갖는 자기 센서 개발이 가능해짐에 따라 산업용에서 종양 검출, 병원체 DNA검출, 자기 뇌파도 등 의용 생체계측 분야로 그 적용범위가 넓어지고 있다. 의용 생체 계측용 자기 센서로는 홀 센서[1,2], 자기저항 센서[3], 자기 임피던스 센서가 사용되는데, 자기장 검출에 이용하는 기초적인 물리 현상에 따라 검출 가능한 자기장의 세기, 사용 온도 조건, 자기 민감도 방향, 센서 크기 등이 다르기 때문에 이를 고려해 자기 센서를 선정해야 한다. 자기 임피던스 효과를 이용하는 센서의 경우 밀리 테슬라부터 피고 테슬라 영역까지 넓은 범위에 걸쳐 고감도 자기 검출이 가능하고 저 소비전력으로 사용할 수 있기 때문에 지구 자기장을 검출하는 스마트폰의 모션 센서, 식품내 자기장 검사, 심전도, 뇌파와 같은 생체자기 측정까지 다양한 용도로 사용되고 있다. 자기 임피던스 효과란 고투자율 자성체에 고주파의 전류를 흘리고, 자성체의 길이 방향으로 외부 자기장이 인가되면 표피 효과(skin effect)로 인해 자성체 양단의 임피던스가 민감하게 변하는 전자기 현상을 말한다. 1993년 일본에서 Co계 아몰퍼스 와이어에 수십MHz의 고주파 펄스 전류를 통전하는 방식의 고감도 자기 임피던스 센서를 개발하였다[4,5].

본 연구에서는 자기 임피던스 센서를 이용하여 혈관내 카테터 끝단에 부착된 자석의 위치를 몸 밖에서 검출하여 자석의 위치를 추정하는 방법을 연구하고자 한다. 혈관 안으로 삽입된 카테터 위치를 추적하는 방법으로 몸 밖에 2축 코일에 펄스 전류신호를 인가하여 만든 기준 자기 소스를 두고 카테터 끝단에 부착한 자기 임피던스 센서를 이용하여 혈관내 카테터의 위치를 추적하는 연구가 발표된 바 있다[6]. 이 연구의 경우 외부 코일과 센서 사이의 거리가 멀수록 자기장의 강도가 떨어져 위치 정도가 나빠지는 문제가 있으며, 이를 극복하기 위해 코일에 더큰 전류를 흘리면 열 소산(Heat dissipation)문제가 발생하기 때문에 위치 정도를 높이는데 한계가 있다.

본 연구에서는 외부에 2차원 배열 형태의 자기 임피던스 센서 패드를 두고 카테터 끝단에 부착된 미세 자석 위치를 추정하는 방법을 제안하고자 한다. 2차원 배열로 배치된 다수의 자기 임피던스 센서를 이용하여 자기장을 검출하기 위해서는 사용하는 자기 센서의 감도가 균일해야 하지만 소재 및 측정 회로 오차로 인해 각 센서간 약간의 감도 차가 존재한다. 또 자기센서의 경우 일반적으로 센서와 자석의 거리가 멀수록 임피던스 변화율이 작아지므로 적절한 센서 배치 간격이 중요하다. 본 연구는 자기 임피던스 센서를 이용하여 떨어져 있는 곳에서 발생하는 미세 자기장을 검출하고 위치를 추정하는 알고리즘을 개발하고, 위치 추정 성능을 분석하고자 한다. 이를 위해 9개의 자기 임피던스 센서로 z축과의 거리가 일정하게 고정된 3차원 공간 상에 놓인 미세 자석의 자기장을 검출하고 보간 기법을 이용하여 개발한 위치 추정 알고리즘으로 3차원 상에 놓인 자석의 위치를 추정하는 실험을 수행하고자 한다.

2. MI센서를 이용한 미세 자석 위치 검출

2.1 MI센서의 자기장 측정 원리

Fig. 1은 MI센서의 외부 자계 검출 원리를 나타낸다 [7]. 고투자율을 갖는 자성체 와이어에 수십 MHz의 고주파 전류를 흘리면 표피 효과 (Skin effect)에 의해 도체 표면의 전류 밀도가 커지고 와이어 원주 방향으로 자계가 형성된다. 이 때 와이어 길이 방향으로 외부 자계 Hex를 인가하면 외부 자계로 인해 원주 방향 투자율이 변하고, 식(1)에 의해 침투 깊이 δ가 변화게 된다.

| (1) |

여기서, ρ는 와이어의 전기 저항률, ω는 와이어에 흘리는 교류 전류의 주파수이다.

침투 깊이의 변화는 식(2)에서 알 수 있듯이 와이어의 임피던스 Z에 영향을 미치게 되며,

| (2) |

여기서, RW는 와이어의 저항, L은 와이어 내부 인덕턴스, a와 l은 와이어의 반지름 및 길이를 나타낸다. 식(2)에 식(1)을 대입하면 식(3)을 구할 수 있다.

| (3) |

임피던스의 변화는 자성체 와이어에 흐르는 고주파 전류의 주파수 ω와 와이어 원주 방향 투자율 μ의 제곱근에 비례한다. 따라서, 외부 자계 Hex를 인가하면 μ가 변하고 이로 인해 임피던스가 변하므로 임피던스를 측정하면 외부 자계의 크기를 검출할 수 있다. 임피던스의 변화는 와이어 양단 사이의 전압(ew)으로 검출한다.

2.2 자석과 MI센서의 거리에 따른 자기장 변화

MI 센서와 자석 사이의 자기 세기는 식(4)와 같이 자석과 센서 사이의 거리의 3승에 반비례하기 때문에 자석과 센서 사이의 거리가 멀수록 자석으로부터 발생하는 자기력의 세기는 약해진다[7]. 자기장의 방향은 자기력선의 접선 방향이기 때문에 와이어의 길이 방향으로 인가되는 자기장은 자기력선의 접선 방향의 자기장의 와이어 길이 방향의 벡터 성분이 된다. Fig. 2는 식 (4)를 이용하여 구한 시뮬레이션 결과이다. 센서의 길이 방향으로 인가되는 자기 세기는 센서와 자석 간의 거리 및 위치에 따라 달라지는데, 센서의 길이 방향으로 인가되는 외부 자계가 0에 가까운 (b)의 경우에는 외부 자계에 의한 투자율의 변화가 거의 없기 때문에 출력 전압이 낮다. 길이 방향으로 인가되는 외부 자계의 세기가 커지면 임피던스도 같이 증가하여 출력 전압 또한 증가하는데 최대값에 도달한 후 다시 감소하는 특징을 나타낸다[8]. Fig. 2에서 센서와 자석의 관계가 (a)와 (c)에 놓여 있는 경우에는 길이 방향으로 인가하는 자기 세기의 크기는 같고 자기장의 방향이 반대이기 때문에 출력 전압도 반대가 된다.

| (4) |

여기서, 는 자속밀도, μ0는 공기중 투자율, 은 자석의 자기 모멘트, 은 자석과 MI 센서 사이의 거리 벡터를 나타낸다.

2.3 3차원 공간상의 자석 위치 검출 알고리즘

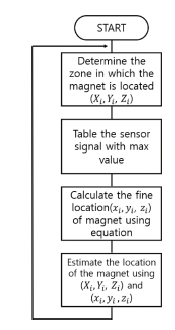

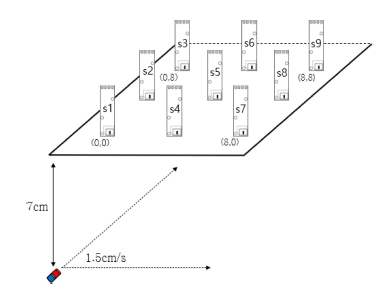

본 연구에서는 3차원 공간상에 놓인 자석의 위치를 3X3로 배열된 9개의 MI센서 패드를 이용하여 자석의 위치를 검출하는 알고리즘을 개발하였다. Fig. 3은 9개 센서의 배치 구조와 측정방법을 나타낸다. 센서 간격은 사전 실험을 통해 4 cm로 설정하였다. 센서가 배치된 패드 밑으로 일정 거리 떨어진 채로 자석이 이동할 때 일정 시간 간격으로 검출한 9개의 센서 신호를 이용하여 자석의 위치를 추정한다. 자석 위치 추정 알고리즘은 Fig. 4와 같다. 일정 시간 간격으로 동시에 9개의 센서 신호를 검출한 뒤, 신호의 크기 변화를 이용하여 자석의 대략적인 위치 좌표 (Xi, Yi, Zi)를 추정한다. 그런 다음, 자석에 대해 가장 민감하게 반응하는 센서의 최대 값을 취하고, 사전 실험을 통해 구한 자석 위치 추정 식을 이용하여 최대 값을 갖는 센서로부터 떨어진 자석 미세 위치 좌표(xi, yi, zi)를 추정한다. 마지막으로, 앞서 구한 자석의 대략적 위치 좌표 값(Xi, Yi, Zi)과 자석위치 추정 식으로부터 구한 미세 위치 좌표 값(xi, yi, zi)을 이용하여 자석의 위치를 추정한다.

3. 실험 장치 및 실험 방법

3.1 자석 형상

자석은 큰 자기력을 갖는 네오디뮴으로 선정하였다. 자석은 Fig. 5와 같이 외경(D)0.889 mm, 내경(d)0.27 mm, 길이(h) 4 mm인 실린더 형상을 사용하였으며 자기력 세기는 8 mT이다.

3.2 MI센서 구조 및 사양

MI센서는 일본 AICHI-steel 사의 MI-CB-1DH-B 타입 센서로수직 방향으로 인가되는 자계를 감지한다. Fig. 6은 센서 외관과 내부 회로 구조를 나타낸다. +5V를 입력하면 펄스 생성 회로에서 고주파 펄스 신호를 발생하여 아몰퍼스 와이어를 통전한다. 신호처리 회로에서는 지구자기장과 같은 정자기장은 제거하고 와이어 양단의 임피던스 변화를 OP 증폭회로를 거쳐 전압으로 출력한다.

3.3 실험 장치

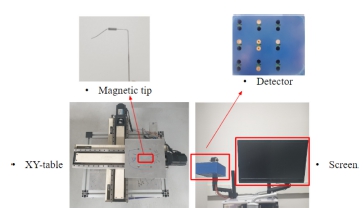

Fig. 7은 실험 장치도를 나타낸다. Detector에는 9개의 센서가 배열되어 있으며, 각 센서를 통해 출력되는 신호는 DAQ(NIUSB-6218)보드로 100Hz 샘플링 주파수로 A/D변환 하였다.

3.4 신호처리

9개의 MI센서 출력 신호를 이용하여 자석의 위치를 추정하기 위해서는 각 센서의 출력 특성이 동일해야 하기 때문에 9개 센서의 출력 신호를 보정하였다. 또 실험에 사용한 MI 센서의 경우 인가하는 5V 전압을 고주파 펄스 전류를 변환하고 이를 와이어 통전에 사용하기 때문에 출력 신호에 2.5V의 DC전압 성분이 offset 값으로 출력된다.

4. 실험 결과 및 고찰

4.1 1축 방향 이동시 자기장 검출

먼저 MI 센서의 자기장 검출 성능 및 자석 위치 추정식을 구하기 위해 자석의 1축 방향 이동 때 발생하는 자기장 검출 실험을 수행하였다. 자석이 센서1→센서2→센서3 아래로 지나가도록 y축 방향으로 이동하면서 센서의 출력을 검출하였다. Fig. 9(a)는 이때 검출한 센서의 출력 전압을 나타낸다. 자석이 이동하여 센서1 쪽으로 접근하면 센서1의 출력이 점차 증가하고 -4.5 cm 위치에서 최대값에 도달 한 후 급격히 감소하기 시작하며 자석이 센서1의 바로 밑을 통과할 때 센서의 길이 방향으로인가하는 외부 자계의 세기가 최소가 되기 때문에 센서의 출력은 DC옵셋 값인 2.5V가 되고 센서1 밑을 지나 센서2 쪽으로 접근하면 인가되는 외부 자계의 방향이 바뀌게 되며 출력 값은 +2.5 cm 위치에서 최소가 된다. 실험 결과, 한 개의 센서로 검출 가능한 선형 구간이 센서를 중심으로 가로, 세로 각 7 cm 범위임을 알 수 있다.

4.2 위치 추정 다항식

위치 추정을 위해 먼저 Fig. 9(b)와 같이 0~5V 출력 값을 0~1의 값으로 정규화 하여 데이터를 사용하였다. 정규화 된 데이터는 Fig. 9(c)와 같이 회귀분석 구간을 정하여 Fig. 9(d)와 같이 5차 다항 회귀를 하고 출력 값에 위치 값을 지정하였다. 자석이 특정 위치를 지날 때 출력하는 값을 다항회귀 식에 넣어 위치값을 출력할 수 있도록 하였다.

4.3 위치 추정 오차 분석

Table 1은 자석의 실제 위치와 다항식을 이용하여 구한 추정 위치 사이의 오차를 분석한 결과이다. 최대 오차는 측정 범위의 양끝 쪽인 -4.5 cm, +2.5 cm 근처에서 발생한다. 실험 결과 약 2% 이내의 위치 추정 정확도를 얻을 수 있음을 알 수 있다.

4.4 공간상 자석 위치 추정

공간상에 놓인 자석의 위치를 추정하기 위해서는 어느 센서가 가장 민감하게 반응하는가를 먼저 확인해야 한다. 이를 위해 x축 좌표 추정을 위해서 {S1, S4, S7}, {S2, S5, S8}, {S3, S6, S9} 중 가장 민감하게 반응하는 센서를 선택한다. y축 좌표 추정은 {S1, S2, S3}, {S4, S5, S6}, {S3, S6, S9} 중에서 가장 민감하게 반응하는 센서를 선택한다. 선택한 센서의 출력값을 앞서 구한 5차 다항식에 넣어 x축, y축 위치를 추정한다. MI센서의 공간상의 위치 추정 실험을 위해 Fig. 10과 같이 5개 위치에 자석이 놓여 있을 때 MI센서를 이용한 위치 추정실험을 수행하였다. Table 2는 실험 결과를 나타낸다. A(1.5, 4.0, 7.0) 위치 추정을 위해 x축 좌표 값은 S2 센서, y축 좌표값은 S2 센서 신호를 이용하여 좌표 추정을 하였다. 자석의 위치가 특정 센서에 가까이 있을수록 위치 정확도가 높아짐을 알 수 있다.

공간상에 놓인 자석의 위치를 추정하기 위해서는 어느 센서가 가장 민감하게 반응하는가를 먼저 확인해야 한다. 이를 위해 x축 좌표 추정을 위해서 {S1, S4, S7}, {S2, S5, S8}, {S3, S6, S9} 중 가장 민감하게 반응하는 센서를 선택한다. y축 좌표 추정은 {S1, S2, S3}, {S4, S5, S6}, {S3, S6, S9} 중에서 가장민감하게 반응하는 센서를 선택한다. 선택한 센서의 출력 값을 앞서 구한 5차 다항식에 넣어 x축, y축 위치를 추정한다. MI센서의 공간상의 위치 추정 실험을 위해 Fig. 10과 같이 5개 위치에 자석이 놓여 있을 때 MI센서를 이용한 위치 추정 실험을 수행하였다. Table 2는 실험 결과를 나타낸다. A(1.5, 4.0, 7.0) 위치 추정을 위해 x축 좌표 값은 S2 센서, y축 좌표 값은 S2 센서 신호를 이용하여 좌표 추정을 하였다. 자석의 위치가 특정센서에 가까이 있을수록 위치 정확도가 높아짐을 알 수 있다.

5. 결 론

본 논문에서는 3x3 배열 MI센서를 사용하여 1차원부터 일정조건 하에 3차원 공간에서 이동하는 자석의 미세 자기장을 검출하고 검출된 자기장을 분석하여 자석의 위치를 추정하는 시스템을 제시하였다. 이를 통해 얻은 결론은 다음과 같다.

(1) 검출된 파형은 다항 회귀식으로 나타낼 수 있으며, 회귀식에 위치 값을 지정함으로써 자석의 위치를 추정할 수 있다.

(2) 5차 다항 회귀분석으로 1차원부터 3차원까지 오차 범위 3% 이내에서 위치 추정을 할 수 있다.

(3) 본 연구의 위치 추정 방법으로 1개의 센서를 기준으로 7 cm, 3X3으로 배열된 다중 센서로는 15×15( cm) 이내 범위 내에서 자석의 위치 추정이 가능하다.

자석 위치에 따른 더 많은 수의 센서 값과 센서 배열을 통해 더욱 다양한 조건에서 위치 추정이 가능할 것으로 기대된다.

REFERENCES

-

G. Weisz, N. R. Smilowitz, J. W. Moses, L. E. Rabbani, M. B. Collins, A. Herscovici, A. Jeron, M. B. Leon, and A. Luchner, “Magnetic Positioning System in Coronary Angiography and Percutaneous Intervention: A Feasibility and Safety Study”, Catheter. Cardiovasc. Inter., Vol. 82, No. 1, pp. 1094-1090, 2013.

[https://doi.org/10.1002/ccd.24946]

-

S. Krueger, H. Timinger, R. Grewer, and J. Borgert, “Modality-integrated magnetic catheter tracking for x-ray vascular interventions”, Phys. Med. Biol., Vol. 50, pp. 581–597, 2005.

[https://doi.org/10.1088/0031-9155/50/4/002]

-

J. Back, L. Lindenroth, K. Rhode and H. Liu, “Model-Free Position Control for Cardiac Ablation Catheter Steering Using Electromagnetic Position Tracking and Tension Feedback”, Front. Robot. AI, Vol. 4, No. 17, pp. 1-4, 2017.

[https://doi.org/10.3389/frobt.2017.00017]

-

K. Mohri, K. Bushida, M. Noda, H. Yoshida, L.V. Panina, and T. Uchiyama, “Magneto-Impedance Element”, IEEE Trans. Magn., Vol. 31, No. 4, pp. 2455-2460, 1995.

[https://doi.org/10.1109/20.390157]

-

L. V. Panina, and K. Mohri, “Magneto-Impedance effect in amorphouswires”, Appl. Phys. Lett., Vol. 65, No. 9, pp. 1189-1191, 1994.

[https://doi.org/10.1063/1.112104]

-

K. Totsu, Y. Haga, and M. Esashi, “Three-axis magneto-impedance effect sensor system for detecting position and orientation of catheter tip”, Sens. Actuator A, Vol. 111, No. 2-3, pp. 304-309, 2004.

[https://doi.org/10.1016/j.sna.2003.11.018]

- T. L. Chow, Introduction to electromagnetic theory: A modern perspective, Jones and Bartlett Publishers, Sudbury, MA, p. 523, 2006.

-

M. Noda, T. Kitoh, K. Inada, T. Uchiyama, and K. Mohri, “magneto-Impedance Effect in Amorphous Wire Magnetized with an Asy mmetrical Current, J-STAGE, Vol. 19, No. 2, pp. 485-488, 1995.

[https://doi.org/10.3379/jmsjmag.19.485]