다공성 구조를 가진 압저항 CNT/PDMS 소자의 감지특성 연구

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(https://creativecommons.org/licenses/by-nc/3.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, we investigated the detection properties of piezoresistive carbon nanotubes/polydimethylsiloxane (CNT/PDMS) devices with porous structures under applied pressure. The device, having dimensions of 10 mm × 10 mm × 5 mm, was fabricated with a porosity of 74.5%. To fabricate piezoresistive CNT/PDMS devices, CNTs were added using two different methods. In the first method, the CNTs were mixed with PDMS before the fabrication of the porous structure, while in the second, the CNTs were coated after the fabrication of the porous structure. Various detection properties of the fabricated devices were examined at different applied pressures. The CNT-coated device exhibited stable outputs with lesser variation than the CNT-mixed device. Moreover, the CNT-coated device exhibited improved reaction properties. The response time of the CNT-coated device was 1 min, which was approximately about 20 times faster than that of the CNT-mixed device. Considering these properties, CNT-coated devices are more suitable for sensing devices. To verify the CNT-coated device as a real sensor, it was applied to the gripping sensor system. A multichannel sensor system was used to measure the pressure distribution of the gripping sensor system. Under various gripping conditions, this system successfully measured the distributed pressures and exhibited stable dynamic responses.

Keywords:

CNT/PDMS, Porous structure, Piezoresistive, Detection property, Pressure sensor1. 서 론

MEMS 기반의 마이크로 센서는 4차 산업혁명을 나타내는 핵심 요소 중의 하나로써 사용되고 있다. 특히 요즘은 사물인터넷 등으로 하나의 기기에 여러 센서를 연결하여 다양한 기능을 접목시키기 때문에, 작으면서도 고성능을 가진 마이크로 센서의 사용은 더욱 늘어가고 있는 추세이다. 이러한 마이크로 센서는 기본적으로 실리콘을 기반으로 제작되며 우수한 성능과 함께 반도체 공정을 통해 대량생산이 가능한 장점을 가지고 있다.

마이크로 센서의 측정 방법은 매우 다양하나, 이러한 방법 중에 압저항 방식은 제작 과정이 상대적으로 간단하면서도 정확한 측정 특성을 가지고 있어 압력센서, 유속센서, 가속도센서 등을 비롯한 다양한 센서에 활용되고 있다 [1-7]. 실리콘을 기반으로 하는 압저항 센서들은 주로 측정물질로 백금과 같은 금속이나 [3-5] 도핑된 실리콘(혹은 폴리실리콘)을 [6,7] 사용하여 제작하게 된다. 그러나 이러한 센서들은 기본적으로 실리콘을 기반으로 하기 때문에 충격에 취약하고 곡면 활용이 제한적인 단점을 가진다. 센서의 활용이 다양해지면서 곡면활용을 위한 요구가 점차 커지게 됨에 따라 유연센서에 대한 연구가 활발히 진행되고 있다 [8-17].

이러한 유연센서에 많이 사용되고 있는 물질이 바로 PDMS(Polydimethylsiloxane)이다 [10-17]. PDMS는 생체적합성이 뛰어나고 높은 유연성을 지니고 있을 뿐만 아니라 가공 방법 또한 간단하기 때문에 바이오센서 및 의공학 분야 등에서 활발히 사용되고 있다 [11-14]. 다공성 구조로의 제작도 용이하여 [15-17] 감도를 높일 수 있기 때문에 활용범위를 더 넓혀가고 있는 실정이다. 이러한 PDMS에 높은 전기전도성을 가지면서도 변형에 의한 압저항효과가 있을 뿐만 아니라 근본적으로 크기가 작은 CNT가 압저항 소자로 많이 활용된다 [18-20]. 특히, 작은 크기는 앞서 언급한 미세 다공성 구조에 활용하기 좋기 때문에 [21-23] 이러한 CNT와 PDMS를 이용한 연구가 활발하게 진행되고 있다.

이러한 CNT/PDMS 압저항 소자를 다양한 분야에 활용하려는 연구가 많이 진행중이다 [24,25]. 특히 바이오센서로서 신체에 부착하여 현재 상태를 인식하기 위한 적용연구가 진행된 바 있다. 팔이나 다리, 손가락 등에 센서를 부착하고 접었을 때와 폈을 때 측정된 값의 변화를 측정한 바 있으며 [26], 다른 연구에서는 신발 깔창에 적용하여 사람이 걸을 때 발에 하중이 분산되는 모습을 확인하기도 하였다 [27].

이렇게 활용되는 CNT/PDMS 기반 센서들은 제작하는 과정에서 다공성 PDMS 소자에 CNT를 코팅하는 방법 혹은 PDMS에 CNT를 첨가하여 다공성 소자를 만드는 방법을 주로 사용하여 제작한다. 이러한 두 방법이 많이 이용됨에도 불구하고 두 가지 제작방법으로 만든 CNT/PDMS 소자 특성 비교에 대한 연구는 찾아보기 어렵다. 따라서 본 연구에서는 두 가지 방법으로 다공성 구조를 가진 압저항 CNT/PDMS 소자를 제작하고 그 특성을 비교하여 압력센서로서 더 적합한 제작 방법을 선정하고자 한다. 이로부터 선정된 방법을 바탕으로 압력 센서를 제작하고 이를 통해 물체를 잡을 때 손바닥의 압력 분포를 감지하여 압력센서로서의 활용가능성 또한 확인해 보고자 한다.

2. 연구 방법

2.1 다공성 구조를 가진 압저항 CNT/PDMS 소자 감지 원리

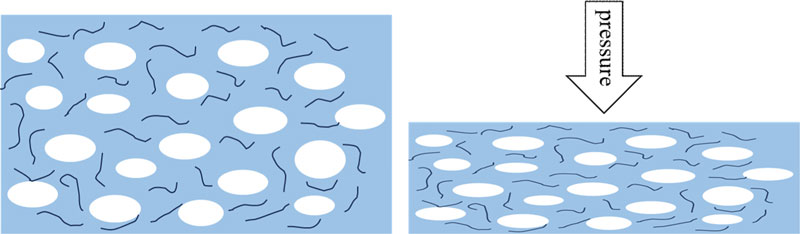

CNT/PDMS 소자는 PDMS와 CNT를 혼합하여 탄성을 가지는 압력센서로 사용된다. PDMS 자체에는 전기전도성이 없으나 혼합되는 CNT의 전기전도성 변화를 이용하여 압저항센서로 사용되게 된다. CNT/PDMS 소자에 압력을 가해 소자가 변형되면 두 가지 저항변화가 복합적으로 일어나는데 CNT 자체가 압축되며 압저항 효과로 발생하는 저항변화와 PDMS 내에 분산되어 있는 CNT의 간격이 변하며 터널링 효과로 발생하는 저항변화가 있다 [28]. 압저항 효과와 터널링 효과의 복합적인 영향으로 CNT/PDMS 소자는 압축되면 저항이 변화하는 모습을 보이며 이때 변화를 더 극대화하기 위하여 Fig. 1과 같이 소자 내부에 공극을 만들어 다공성 CNT/PDMS 소자로 제작하기도 한다. 다공성 소자로 제작하면 작은 힘에도 더 쉽게 변형된다는 장점을 가지며 작은 힘을 측정하는 MEMS의 특성에 더 적합하다.

2.2 다공성 구조를 가진 압저항 CNT/PDMS 소자 제작 과정

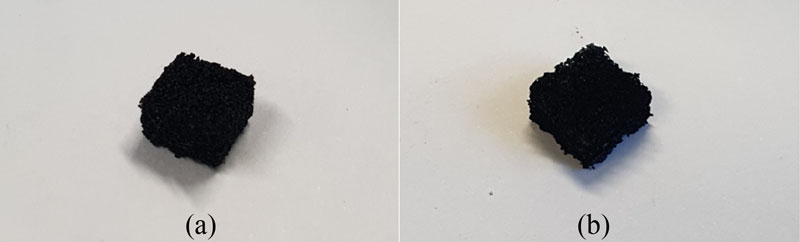

본 논문에서 제작된 CNT/PDMS 소자는 Fig. 2와 같이 10 mm × 10 mm × 5 mm 크기로 제작하였다. 압저항 효과를 부여하기위해 CNT를 사용하게 되는데, PDMS에 CNT를 첨가한 후 다공성 소자를 제작하는 첨가소자 방법과 다공성 PDMS 구조에 CNT를 코팅하는 코팅소자 방법인 두 가지 방법으로 제작하였다.

Pictures of fabricated piezoresistive CNT/PDMS devices with porous structure; (a) CNT-mixed device, and (b) CNT-coated device

먼저 첨가소자는 CNT를 PDMS와 혼합하여 다공성 소자로 제작한다. PDMS와 경화제를 10:1의 비율로 혼합하고 섞어준 후, PDMS, 경화제 혼합물과 CNT를 1:0.04의 비율이 되도록 CNT를 첨가하여 혼합하고 설탕을 80wt% 만큼 첨가하여 혼합한다. 이후 오븐에 80oC 1시간 가열하여 경화한 후 60oC의 물에서 48시간 동안 설탕을 녹여 다공성 구조를 제작하였다. 다공도가 높아질수록 작은 힘에 대한 변형이 커지며 더 유연한 특성을 가지게 된다.

다음은 CNT 코팅 방법으로, CNT의 혼합비율은 CNT 첨가소자와 동일하게 제작하였다. 코팅소자의 제작방법은 PDMS와 경화제를 혼합한 후 설탕을 추가하여 혼합한다. 이후 80oC 오븐에 동일하게 1시간 경화한 후 60oC 물에서 설탕을 녹여준다. 설탕을 녹인 소자를 건조한 후 CNT와 IPA를 섞은 용액에 소자를 넣고 CNT를 코팅한다. 공극에 CNT가 잘 스며들도록 소자 압축과정을 거치며 IPA가 모두 증발할 때까지 교반한다.

위의 과정을 통해 다공성 CNT/PDMS 소자를 제작하였다. 이 소자의 다공도 계산을 위해, 사용된 물질의 밀도와 이를 기반으로 부피를 확인하였다. PDMS는 경화제와의 비율을 10:1로 구성하였을 때 1.011 g/cm3 [29]의 밀도를 가지며, 설탕(sucrose)은 1.587 g/cm3 [30]의 값을 가진다. CNT는 PDMS와 설탕에 비해 소량 첨가되기 때문에 PDMS와 설탕의 부피만 적용하였다. 이러한 내용을 바탕으로, 제작한 소자는 약 74.5%의 다공도를 가지는 것으로 계산된다.

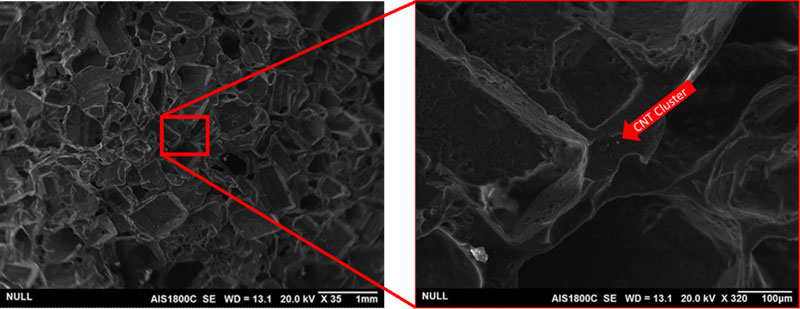

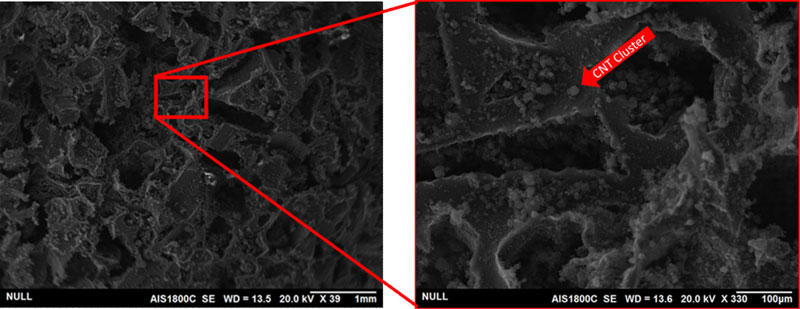

이렇게 제작한 첨가소자와 코팅소자의 구조적 차이를 확인하기 위해 SEM을 이용하여 단면을 확인하였다. 두 소자 모두 소자의 중앙 부분을 절단하여 시편으로 사용하였으며 그 결과가 Fig. 3과 Fig. 4에 나타나 있다. 전체적인 형태는 큰 차이를 보이지는 않으며 설탕을 사용했기 때문에 설탕의 입자와 유사한 각진 형태의 공극들이 나타나는 것을 볼 수 있다. Fig. 3에서 보듯이, CNT를 PDMS에 첨가하여 제작한 소자는 CNT가 PDMS 내부에 분포하여 표면에서 관측 가능한 CNT 입자의 수가 현저히 적음을 알 수 있다. SEM의 특성 상 절단면에서 CNT가 나타나기 위해선 PDMS내에 있는 CNT가 드러나도록 절단되었을 때만 CNT가 표면에 드러나 SEM 이미지에 나타나게 된다. 이는 상대적으로 확률이 낮기 때문에 SEM이미지 상에 CNT가 희박하게 나타난다. 이에 비해 Fig. 4는 코팅소자의 단면 SEM이미지로 CNT가 PDMS 표면에 흡착되기 때문에 공극 주위로 CNT가 다수 분포해 있는 것을 볼 수 있다. 표면에 흡착된 CNT는 SEM으로 촬영 가능하기 때문에 코팅소자의 SEM 이미지에서는 CNT를 다량 확인할 수 있다. 하지만 실제 CNT양은 동일한 첨가량으로 제작했기 때문에 큰 차이가 없으며 SEM 이미지로 확인가능한 양에만 차이가 크게 나타난다.

2.3 CNT/PDMS 소자의 특성 측정을 위한 장치 구성

기본적으로 이 연구에서 제작한 소자는 압력센서로서 그 특성을 파악할 수 있는 측정 장치를 구성하였다. 측정 장치는 기본적으로 소자에 압력을 인가할 수 있는 가압부가 필요하며, 이로부터 얻어진 감지 신호인 저항변화를 측정하는 회로부가 제작되어야 한다.

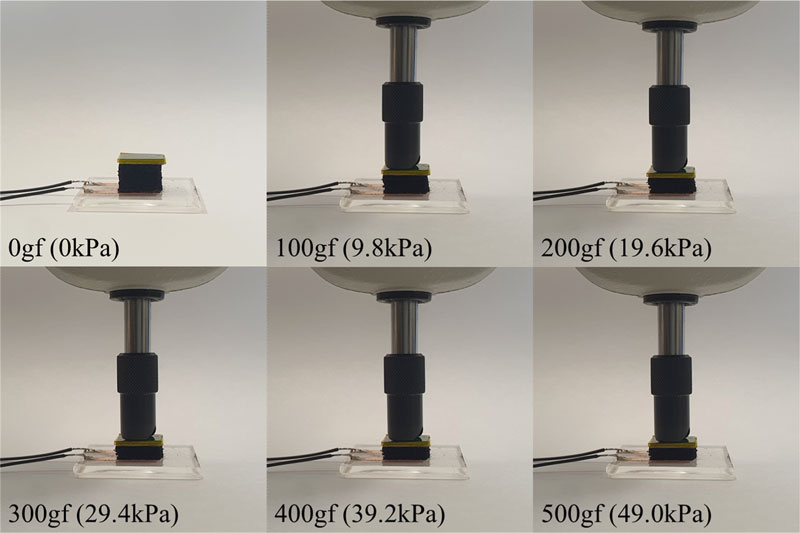

가압부로 다공성 압저항 소자에 변형을 가하기 위해 두 가지 기계장치를 사용하였다. 압축량이 반복적으로 변하는 동적인 실험에서는 동일하고 일관된 압축을 위해 서보모터를 사용하였고, 압축량이 변하지 않는 정적인 실험에서는 정확한 값 측정을 위해서 분동이나 Fig. 5와 같은 IMADA 사의 FB-5K 푸시풀게이지를 사용하였다. 이러한 장치들은 압력실험에 부합하도록 얇은 판 형태를 이용하여 균일한 분산하중 즉, 압력을 가하여 실험을 진행하였다.

회로부는 CNT/PDMS 소자와 회로, 아두이노로 구성되며 소자의 회로연결 방법으로 구리테이프로 전극을 만들고 구리테이프 위에 실버페이스트를 소량 도포하여 CNT/PDMS소자를 접착시켰다. 전압원으로 아두이노의 5V출력을 사용하였으며 가변저항을 이용하여 CNT/PDMS 소자의 저항변화를 전압변화로 변환하여 아누이노의 아날로그 입력으로 측정하였다. 하중이 없는 상태에서의 측정값이 2.8~3.2V가 되도록 가변저항을 조정했으며 측정된 전압값은 Labview 프로그램에 연결하여 저장하였다.

2.4 압력 분포 측정을 위한 다채널 센서 시스템 구성

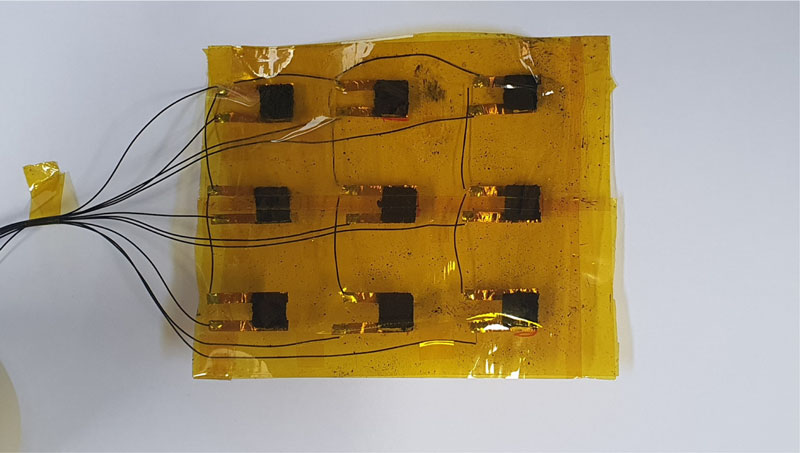

Fig. 6과 같이 9개의 코팅소자들을 사용하여 손바닥의 하중분포를 인식할 수 있는 다채널 센서 시스템을 구성하였다. 모든 소자는 동일한 과정으로 제작하였으며, 정확한 측정을 위해 푸시풀게이지로 소자마다 감지특성을 확인하여 각 소자마다 추세식을 파악하였다. 소자의 위치는 손바닥의 9개 지점을 골고루 측정할 수 있는 위치를 고려하여 3 cm 간격으로 배열해 손바닥 전체를 측정할 수 있도록 했다. 측정은 아두이노 메가를 사용하여 9개 아날로그 입력으로 전압값을 측정하였고, 측정값을 추세식에 대입하여 하중분포를 시각화하였다.

3. 결과 및 고찰

3.1 CNT/PDMS 소자의 반복 압축 감지 특성

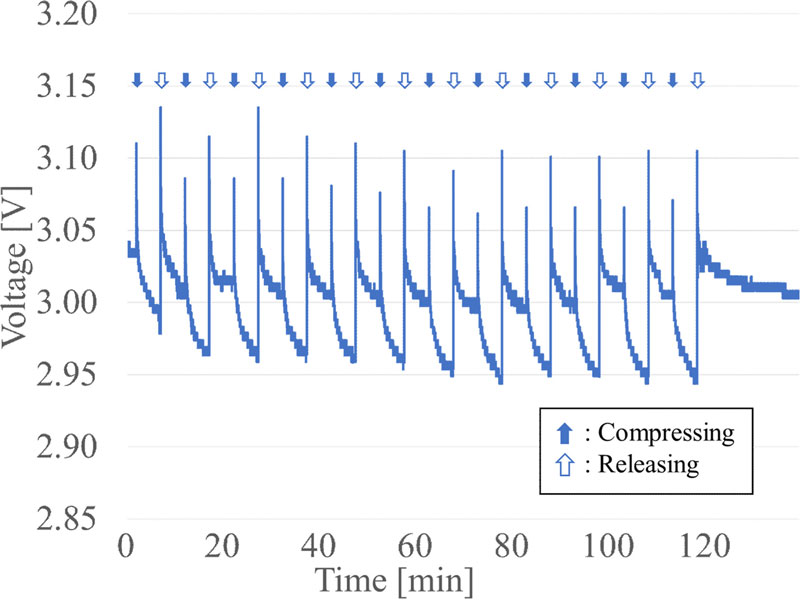

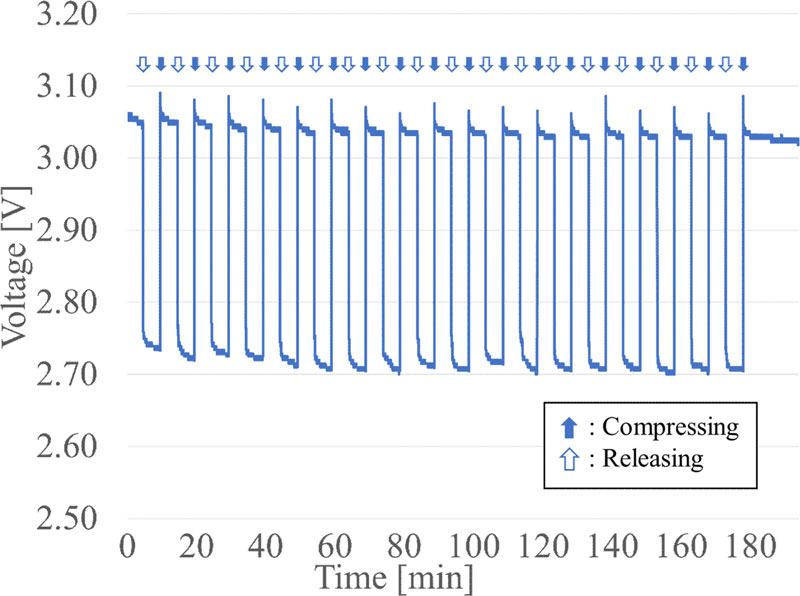

제작된 두 CNT/PDMS 소자, 즉 CNT 첨가소자와 CNT 코팅소자는 기본적으로 압력 센서이므로 압력에 대한 특성 변화를 측정하는 것이 중요하다. 우선, 서보모터를 사용하여 두 CNT/PDMS 소자에 동일한 반복 압축을 인가하였으며 서보모터가 균일하게 압축할 수 있도록 3D프린터로 제작한 판 형상의 구조물을 결합하여 분산하중을 인가하였다. 앞서 언급한 바와 같이, 가변저항과 CNT/PDMS 소자를 직렬 연결하고 저항변화를 측정하되, 압축시 측정 전압이 감소하도록 회로를 구성되었다. 두 소자 모두 반복압축 실험에서는 5분 간격으로 압축, 비압축 상태를 전환하였으며 그래프상에서 파란 화살표는 압축한 시점을, 하얀 화살표는 비압축한 시점을 나타낸다. Fig. 7은 첨가소자에 대한 반복 압축 특성을 나타낸 그래프이다. 전체적으로 일정한 패턴을 보이긴 하지만 압축상태와 비압축상태가 전환될 때 전압이 매우 느리게 변화하는 모습을 보인다. 이러한 느린 반응으로 인해 모든 반응에서 지속적인 전압 변화가 나타나는 형태를 보인다. 이에 비해, Fig. 8과 같이 코팅소자의 경우 압축상태와 비압축상태가 전환됨에 따라 전압 값이 순간적으로 빠르게 변화하여 직전 전압 값과 큰 전압차이를 보인다.

3.2. CNT/PDMS 소자의 압축 변화 감지 특성

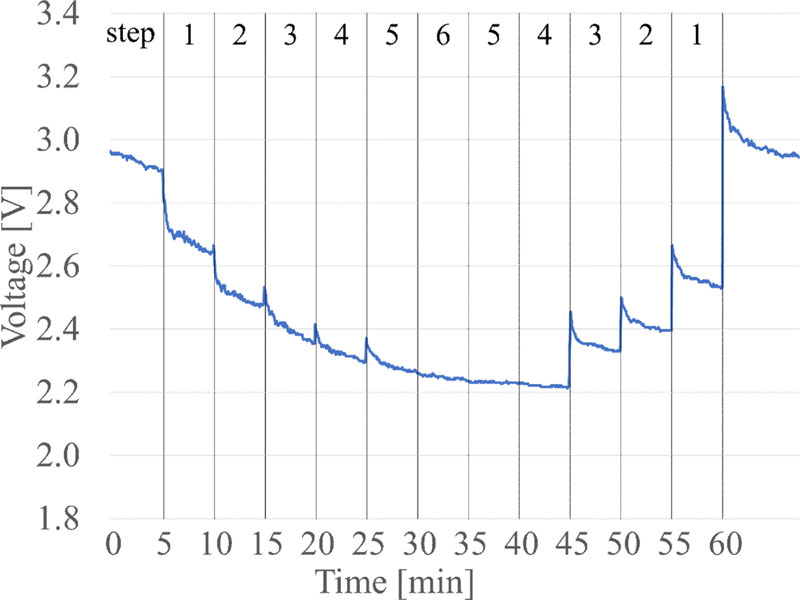

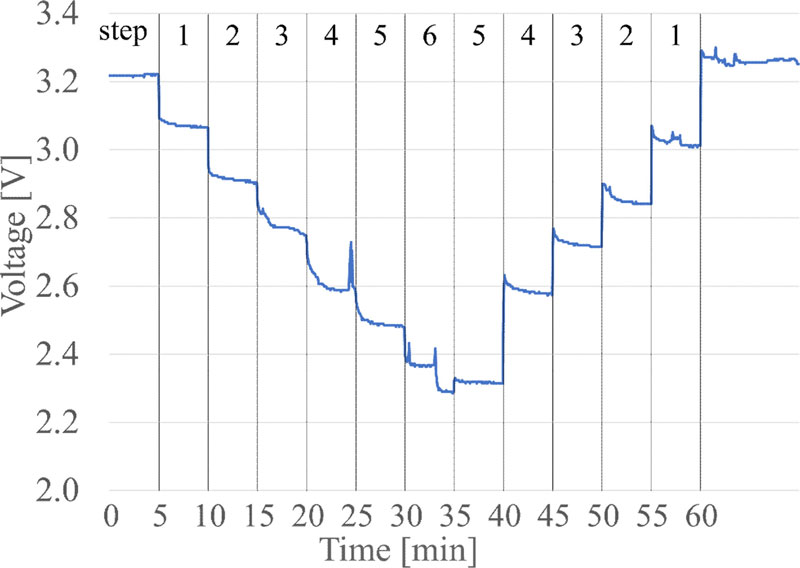

소자의 압축량을 단계적으로 변화시켜가면서 전압 변화를 확인해보고자 하였다. 서보모터를 이용하여, 소자에 압축이 없는 상태에서 시작하여 5분 간격으로 압축량을 단계적으로 증가시켰다가 감소시켰으며 각 단계는 서보모터 회전각 기준 4o씩 증감하였다.

Fig. 9는 CNT 첨가소자의 측정 전압 그래프를 나타낸 그림이다. 압축이 5단계까지 증가하는 동안 전반적으로 전압이 변화하는 속도가 느리고 순간적으로 크게 변하지 않기 때문에 전압 변화가 완전히 끝나기 전에 다음 압축단계로 진행되었다. 결과적으로 첨가소자의 전압 변화는 계단형태로 나타나지 않고 지속적으로 감소하는 모습으로 나타났다. 이에 비해 코팅소자의 경우에는 Fig. 10에서 보는 바와 같이 단계가 변화했을 때 저항변화가 순간적으로 빠르게 발생하여 계단형태로 단계가 명확하게 구분되는 것을 확인할 수 있다.

두 소자 모두 5~6단계 이상에서 신호변화가 거의 나타나지 않거나(첨가소자) 혹은 이상신호(코팅소자)가 나타나는 부분이 있는데, 이는 서보모터의 한계와 소자의 압축 한계가 복합적으로 작용된 결과로 생각된다.

3.3 CNT/PDMS 소자의 장시간 감지 특성

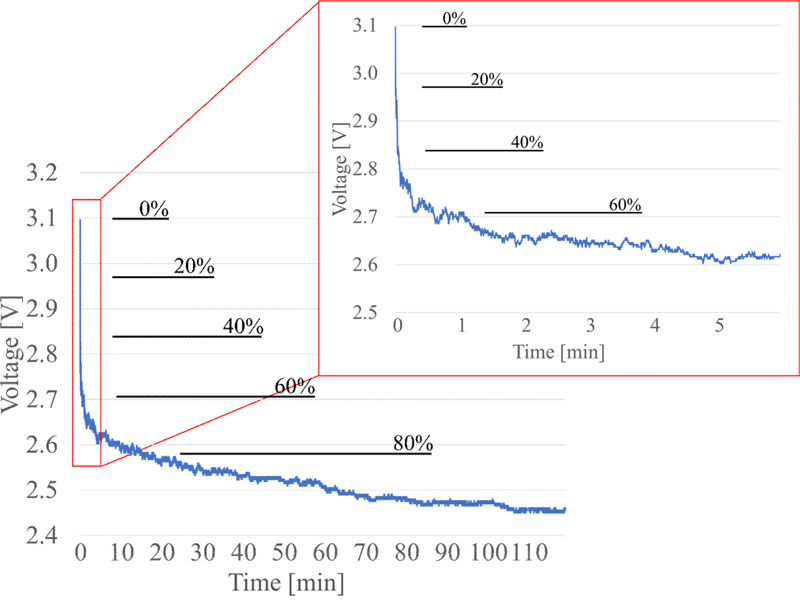

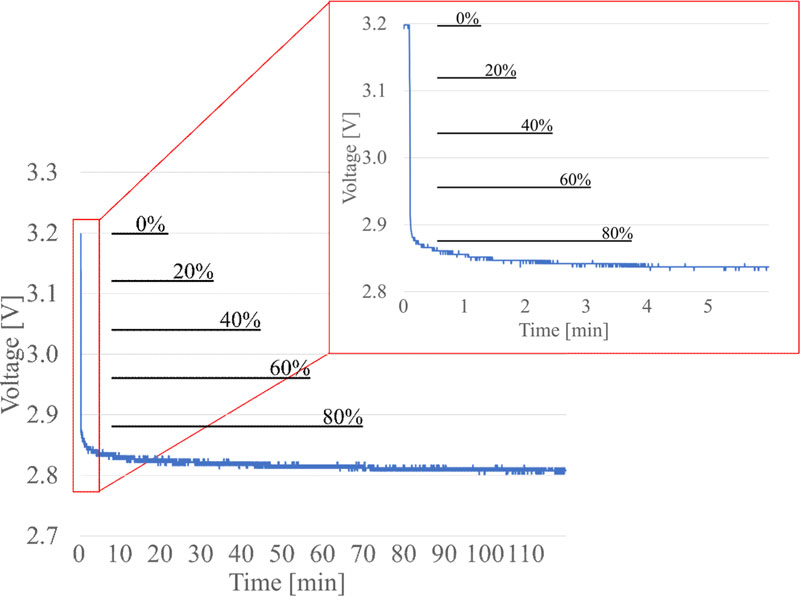

앞선 3.1과 3.2의 결과에서 첨가소자의 경우 반응이 매우 느리고 순간적으로 크게 변하지 않아 압력변화를 정확하게 반영하지 못하는 결과가 도출되었다. 두 소자의 반응속도를 좀더 구체적으로 파악하기 위해 하중을 인가한 채로 장시간 유지하여 전압 값이 변화하는 폭과 속도를 확인하였다. 소자에 20 g 하중을 가하고 2시간 동안 전압 변화를 측정하였으며, 인가 직전 전압 값을 초기전압, 2시간 이후 전압 값을 최종전압 값으로 가정하여 결과를 분석하였다.

Fig. 11은 첨가소자의 감지 특성을 나타낸 것으로 2시간 동안 전압 값이 조금씩 변화하는 모습을 보이며 초기 전압은 2.993V, 최종 전압은 2.456V 로 측정되었다. 최초 1분 이내에 30%의 전압 변화가 발생하며 5분이 경과하면 70%의 변화가 발생한다. 이후 변화 속도는 매우 느려져 80% 변화에는 19분, 90% 변화에는 60분이 소요된다. 이에 비해, Fig. 12에 나타낸 코팅소자의 경우 초기 전압 3.193V, 최종전압 2.808V 로 측정되었으며 1분 이내에 80%의 변화가 발생하여 첨가소자에 비해 매우 빠른 반응속도를 보이는 것을 확인할 수 있었다.

또한 첨가소자의 경우, 초기 5분 동안의 반응그래프로부터 전압이 불안정한 모습을 보임을 확인할 수 있다. 이는 코팅소자가 안정적인 감지 신호를 나타내는 부분과 비교해볼 때 전체적으로 노이즈 등 왜곡이 많고 신호변화가 안정적이지 않음을 알 수 있다.

이처럼 첨가소자의 경우 전압이 변화하는 속도가 매우 느리고 불안정하며, 이에 비해 코팅소자의 경우 전압이 변화하는 속도가 매우 빠르고 측정 신호 또한 안정적이다. 이러한 특징은 특히 압력이 변화하는 상황에서 측정을 해야 하는 경우 코팅소자가 훨씬 뛰어난 것을 확인할 수 있었다.

이와 같은 결과는 압축하는 과정에서 발생하는 첨가소자와 코팅소자의 구조차이로 다른 결과가 발생했다고 판단된다. 첨가소자의 경우 PDMS안에 CNT가 첨가되어 있기 때문에 소자를 압축하더라도 CNT간의 간격이 줄어들 뿐 사이에 PDMS가 여전히 존재한다. 반면 코팅소자의 경우 PDMS 표면에 CNT가 흡착되어 있기 때문에 소자를 압축하게 되면 CNT가 서로 접촉하게 된다. 이로 인해 전기전도성이 급격하게 좋아지게 되는 차이를 가져오기 때문에 첨가소자와 코팅소자의 감지특성 차이가 발생하는 것으로 판단된다.

3.4 다채널 센서 시스템의 압력 감지 특성

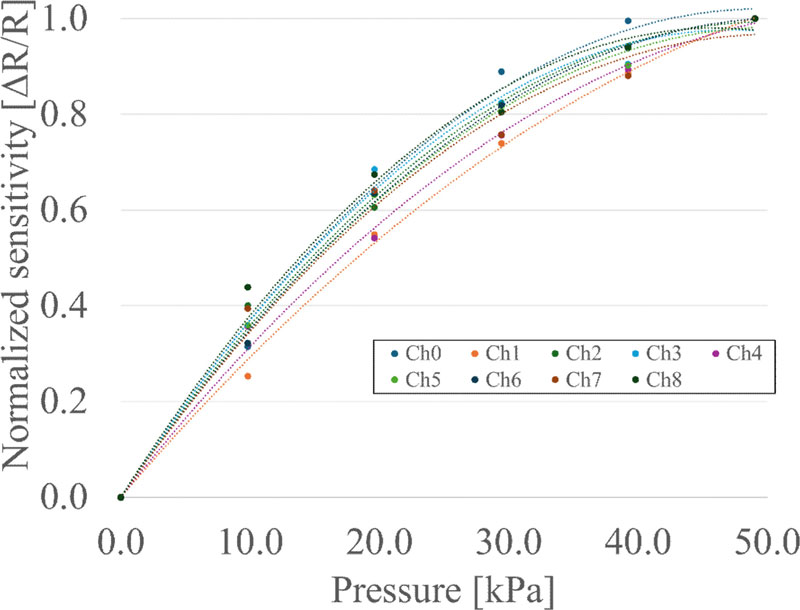

압력의 분포를 확인하기 위해 9개의 코팅소자를 사용하여 회로를 구성한 후 다채널 센서 시스템의 감지특성을 확인하였다. 우선 개별 소자의 측정 특성을 확인하기 위해 푸시풀게이지를 사용하였으며, 각 소자별로100 gf(9.8 kPa) 부터 500 gf(49.0 kPa)까지 100 gf(9.8 kPa) 간격으로 소자에 분산힘(압력)을 인가해 5개 포인트를 측정하였고 0 gf에서는 민감도를 0으로 계산하였다. 각 소자들의 측정결과를 Fig. 13에 나타냈으며 민감도는 500 gf(49 kPa) 일 때 1이 되도록 정규화하였다. 이렇게 얻은 값들로 추세선을 계산하여 소자별 압력-민감도 식을 구하였으며, 다채널 센서 시스템에 적용하여 실험시 전압 값을 압력으로 변환하는데 사용하였다. 측정결과에서 보듯이, 제작된 소자들은 CNT와 설탕 입자의 크기 편차 등으로 인해 소자별로 약간의 민감도 차이가 있으나 전체적으로 유사한 특성을 보임을 확인할 수 있다.

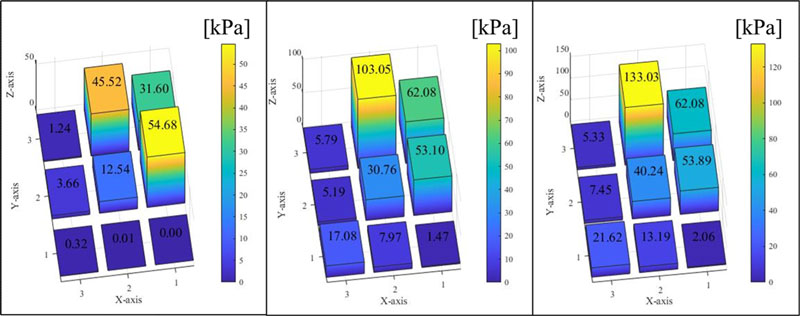

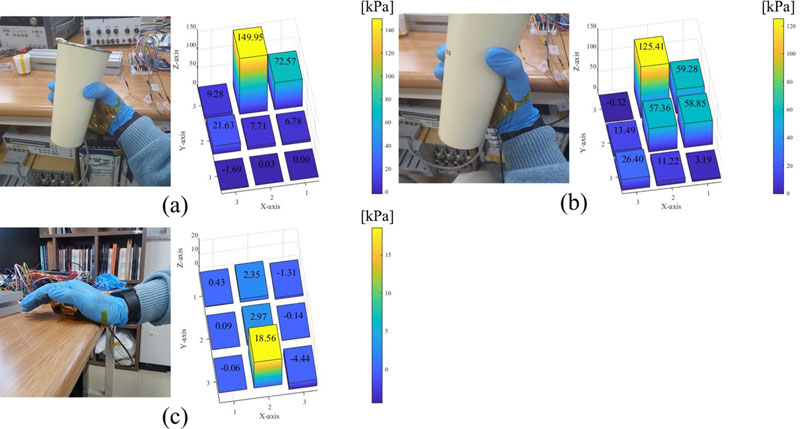

제작한 다채널 시스템을 손에 부착한 후 물체를 잡아 압력분포를 측정하였으며 그 결과는 Fig. 14에 나타나 있다. 세 번에 나누어 실험을 진행하였으며 손바닥을 가로로 3등분하였을 때 손가락에 가까운 부분, 중앙 부분, 손목에 가까운 부분으로 힘의 비중을 바꿔가며 실험하였다. 가장 먼저 Fig. 14 (a)와 같이 텀블러를 손에 쥘 때 손가락 쪽에 비중을 두어 손바닥의 위쪽을 사용하면 중지와 검지 쪽에 힘이 많이 몰리게 되며 중지 쪽에 약 150 kPa 정도의 압력이 인가되게 된다. 반면 Fig. 14 (b)와 같이 손바닥의 중앙부를 쓰게 되면 중앙부로 압력이 분산되어 중지 쪽에는 약 125 kPa로 감소하고 손바닥 쪽에는 약 57 kPa로 증가하는 것을 확인할 수 있다. 두 결과를 비교하였을 때 손바닥 안쪽으로 물체를 쥐어서 손을 전체적으로 사용하면 더 큰 힘을 줄 수 있었고 9개 소자의 압력 측정값 합산값도 약 266 kPa에서 약 355 kPa로 증가한 것으로 측정되었다. 형태에 따라 차이가 있겠지만 소지 쪽에는 힘이 별로 분산되지 않는 것을 알 수 있다. 반면 엄지 쪽은 힘이 많이 실릴 것으로 예상했으나 손의 굴곡 때문에 물체에 밀착되지 않아서인지 측정된 압력값은 크지 않았다. 마지막으로 Fig. 14 (c)와 같이 책상을 손바닥 아래쪽으로 밀었을 때 책상과 접촉한 손바닥 아래 중에서도 특히 엄지 쪽에 힘이 많이 실리는 것을 확인할 수 있었다. 이러한 변화로부터 CNT 코팅 소자가 압력의 분포를 적절하게 반영하고 있음을 확인할 수 있다.

Pressure measurement results of multi-channel sensor system using (a) upper palm, (b) middle of palm, and (c) bottom of palm

또한, Fig. 14 (b) 실험을 진행할 때 텀블러를 잡으면서 손의 각 부분의 압력이 빠르게 증가하게 되는데, 이러한 변화를 Fig. 15에 나타내었다. 압력이 처음에는 검지 쪽을 중심으로 분포하다가 중지 쪽으로 분산되며 증가하고, 마지막엔 손바닥 중앙까지 압력이 증가하는 것을 확인할 수 있다. 손으로 물건을 잡는 빠른 동작임에도 제작된 소자가 이러한 반응을 잘 따라가고 있어, 앞서 감지특성에 기반하여 선정한 CNT 코팅소자 센서가 동적 변화에도 안정적인 측정이 가능함을 검증할 수 있었다.

4. 결 론

본 연구는 다공성 구조를 가진 압저항 CNT/PDMS 소자를 제작하는 과정에서 CNT를 코팅하는 방식과 CNT를 첨가하는 방식의 감지 특성차이를 확인하고 비교하였다. 특성 측정을 위해 실험장치를 구성하였으며, 동적특성을 확인하기 위해 서보모터를 활용하여 동일한 양의 압축을 반복할 수 있도록 장치를 구성하였고, 정적특성을 확인하기 위해 푸시풀게이지와 분동을 사용하여 정확한 하중을 인가하였다.

실험결과, 반복압축에 대해 첨가소자의 경우 반응속도가 느리고 순간적으로 크게 변하지 않아 전압 변화가 압축 변화를 따라가지 못하는 그래프가 도출된 반면 코팅소자는 압축상태와 동일한 경향으로 빠르게 반응하였다. 이러한 특성은 압축량을 단계적으로 변화시키는 실험에서도 유사하게 측정되었다. 첨가소자의 경우 단계적으로 압축이 증가될 때 전압이 순간적으로 크게 변화하지 않아서 지속적으로 이어지는 듯한 모습이 나타나고 코팅소자의 경우 전압이 순간적으로 크게 변화하는 계단형태로 나타나 압축량 변화에 빠르게 반응하는 모습을 보였다.

장시간 하중 인가 실험을 통한 반응속도 측정을 통해 첨가소자와 코팅소자의 반응속도 차이를 수치적으로 확인할 수 있었다. 코팅소자의 경우 1분 이내에 80%의 전압 변화가 발생한 반면 첨가소자의 경우 80%의 전압 변화가 이루어지기까지 총 19분이 소요되는 것을 확인할 수 있었다.

이를 종합했을 때 변화하는 압력을 빠르게 감지해야 하는 센서의 특성상 CNT를 첨가해서 제작한 소자보다 CNT를 코팅해서 제작한 CNT/PDMS 소자가 감지특성이 좋은 것을 확인할 수 있었다.

이러한 특성을 기반으로 선택한 CNT 코팅소자를 이용하여 다채널 센서 시스템을 구성하였다. 제작된 시스템을 이용하여 물체를 잡을 때 손바닥의 압력 분포를 측정하였으며 정적, 동적상황에서 압력 분포가 원활히 측정됨을 확인하였다.

REFERENCES

-

V. Suresh and B. R. Kumar, “Design of piezoresistive pressure sensor for enhancing stress of MEMS cantilever”, Measur. Sens., Vol. 25, pp. 100637(1)-100637(5), 2023.

[https://doi.org/10.1016/j.measen.2022.100637]

-

A. Dimassi, M. G. V. Gleason, M. Hübner, A. S. Herrmann, and W. Lang, “Using piezoresistive pressure sensors for resin flow monitoring in wind turbine blades”, Mater. Today Proc., Vol. 34, pp. 140-148, 2021.

[https://doi.org/10.1016/j.matpr.2020.01.493]

-

Q. Meng, J. Wang, D. Chen, J. Chen, B. Xie, and Y. Lu, “A piezoresistive pressure sensor with centralized piezoresistors and a diamond-shape composite diaphragm”, Sens. Actuators A Phys., Vol. 369, p. 115134, 2024.

[https://doi.org/10.1016/j.sna.2024.115134]

-

D. K. Choi and S. H. Lee, “Air Flow Sensor with Corrugation Structure for Low Air Velocity Detection”, J. Sens. Sci. Technol., Vol. 20, No. 6, pp. 393-399, 2011.

[https://doi.org/10.5369/JSST.2011.20.6.393]

-

Y. H. Wang, C. Y. Lee, and C. M. Chiang, “A MEMS-based air flow sensor with a free-standing micro-cantilever structure”, Sensors, Vol. 7, No. 10, pp. 2389-2401, 2007.

[https://doi.org/10.3390/s7102389]

-

Q. Zhang, W. Ruan, H. Wang, Y. Zhou, Z. Wang, and L. Liu, “A self-bended piezoresistive microcantilever flow sensor for low flow rate measurement”, Sens. Actuators A, Vol. 158, No. 2, pp. 273-279, 2010.

[https://doi.org/10.1016/j.sna.2010.02.002]

-

R. Mukhiya, M. Santosh, A. Sharma, S. S. Kumar, S. C. Bose, R. Gopal, and B. D. Pant, “Fabrication and characterization of a bulk micromachined polysilicon piezoresistive accelerometer”, Mater. Today Proc., Vol. 48, pp. 619-621, 2021.

[https://doi.org/10.1016/j.matpr.2021.05.588]

-

J. C. Yang, J.-O. Kim, J. Oh, S. Y. Kwon, J. Y. Sim, D. W. Kim, H. B. Choi, and S. Park, “Microstructured Porous Pyramid-Based Ultrahigh Sensitive Pressure Sensor Insensitive to Strain and Temperature”, ACS Appl. Mater. Interface, Vol. 11, No. 21, pp. 19472-19480, 2019.

[https://doi.org/10.1021/acsami.9b03261]

-

K.-H. Ha, W. Zhang, H. Jang, S. Kang, L. Wang, P. Tan, H. Hwang, and N. Lu, “Highly Sensitive Capacitive Pressure Sensors over a Wide Pressure Range Enabled by the Hybrid Responses of a Highly Porous Nanocomposite”, Adv. Mater., Vol. 33, No. 48, p. 2103320, 2021.

[https://doi.org/10.1002/adma.202103320]

-

Y. Choi, M. Gwak, and D. Lee, “Polymeric cantilever integrated with PDMS/graphene composite strain sensor”, Rev. Sci. Instrum., Vol. 87, No. 10, p. 105004, 2016.

[https://doi.org/10.1063/1.4962925]

-

K. Liu, C. Yang, L. Song, Y. Wang, Q. Wei, Alamusi, Q. Deng, and N. Hu, “Highly stretchable, superhydrophobic and wearable strain sensors based on the laser-irradiated PDMS/CNT composite”, Composites Compos. Sci. Technol., Vol. 218, p. 109148, 2022.

[https://doi.org/10.1016/j.compscitech.2021.109148]

-

C. Jiang, R. Lv, Y. Zou, and H. Peng, “Flexible pressure sensor with wide pressure range based on 3D microporous PDMS/MWCNTs for human motion detection”, Microelectron. Eng., Vol. 283, p. 112105, 2024.

[https://doi.org/10.1016/j.mee.2023.112105]

-

M. Abshirini, M. C. Saha, M. C. Altan, and Y. Liu, “3D Printed Flexible Microscaled Porous Conductive Polymer Nanocomposites for Piezoresistive Sensing Applications”, Adv. Mater. Technol., Vol. 7, No. 9, p. 2101555, 2022.

[https://doi.org/10.1002/admt.202101555]

-

B. Herren, V. Webster, E. Davidson, M. C. Saha, M. C. Altan, and Y. Liu, “PDMS Sponges with Embedded Carbon Nanotubes as Piezoresistive Sensors for Human Motion Detection”, Nanomaterials, Vol. 11, No. 7, p. 1740, 2021.

[https://doi.org/10.3390/nano11071740]

-

S. He, J. Wu, B. Su, S. Liu, and Y. Wang, “Design of PDMS/CNT flexible pressure sensor based on double structure with the regulation of electrical properties”, Compos. Sci. Technol., Vol. 242, p. 110166, 2023.

[https://doi.org/10.1016/j.compscitech.2023.110166]

-

R. Li, Q. Zhou, Y. Bi, S. Cao, X. Xia, A. Yang, S. Li, and X. Xiao, “Research progress of flexible capacitive pressure sensor for sensitivity enhancement approaches”, Sens. Actuators A Phys., Vol. 321, pp. 112425(1)-112425(39), 2021.

[https://doi.org/10.1016/j.sna.2020.112425]

-

M. Abshirini, P. Marashizadeh, M. C. Saha, M. C. Altan, and Y. Liu, “Three-Dimensional Printed Highly Porous and Flexible Conductive Polymer Nanocomposites with Dual-Scale Porosity and Piezoresistive Sensing Functions”, ACS Appl. Mater. Interfaces, Vol. 15, No. 11, pp. 14810-14825, 2023.

[https://doi.org/10.1021/acsami.2c23331]

-

R. Ramalingame, Z. Hu, C. Gerlach, D. Rajendran, T. Zubkova, R. Baumann, and O. Kanoun, “Flexible piezoresistive sensor matrix based on a carbon nanotube PDMS composite for dynamic pressure distribution measurement”, J. Sens. Sens. Syst., Vol. 8, No. 1, pp. 1-7, 2019.

[https://doi.org/10.5194/jsss-8-1-2019]

-

D. Joo, M. Kang, S. Park, S. Yu, and W. Park, “Fabrication method of flexible strain sensors with CNTs and solvents”, Sens. Actuators A Phys., Vol. 345, p. 113775, 2022.

[https://doi.org/10.1016/j.sna.2022.113775]

-

M.-K. Kim, M.-S. Kim, H.-B. Kwon, S.-E. Jo, and Y.-J. Kim, “Wearable triboelectric nanogenerator using a plasma-etched PDMS–CNT composite for a physical activity sensor”, RSC Adv., Vol. 7, No. 76, pp. 48368-48373, 2017.

[https://doi.org/10.1039/C7RA07623A]

-

S. J. Lim, H. S. Lim, Y. Joo, and D. Y. Jeon, “Impact of MWCNT concentration on the piezo-impedance response of porous MWCNT/PDMS composites”, Sens. Actuators A Phys., Vol. 315, p. 112332, 2020.

[https://doi.org/10.1016/j.sna.2020.112332]

-

R. Iglio, S. Mariani, V. Robbiano, L. Strambini, and G. Barillaro, “Flexible Polydimethylsiloxane Foams Decorated with Multiwalled Carbon Nanotubes Enable Unprecedented Detection of Ultralow Strain and Pressure Coupled with a Large Working Range”, ACS Appl. Mater. Interfaces, Vol. 10, No. 16, pp. 13877-13885, 2018.

[https://doi.org/10.1021/acsami.8b02322]

-

T. R. Michel, M. J. Capasso, M. E. Cavusoglu, J. Decker, D. Zeppilli, C. Zhu, S. Bakrania, J. A. Kadlowec, and W. Xue, “Evaluation of porous polydimethylsiloxane/carbon nanotubes (PDMS/CNTs) nanocomposites as piezoresistive sensor materials”, Microsyst. Technol., Vol. 26, No. 4, pp. 1101-1112, 2019.

[https://doi.org/10.1007/s00542-019-04636-4]

-

Y. J. Yang, M. Y. Cheng, S. C. Shih, X. H. Huang, C. M. Tsao, F. Y. Chang, and K. C. Fan, “A 32 × 32 temperature and tactile sensing array using PI-copper films”, Int. J. Adv. Manuf. Technol., Vol. 46, pp. 945-956, 2010.

[https://doi.org/10.1007/s00170-009-1940-z]

-

R. Ramalingame, A. Lakshmanan, F. Müller, U. Thomas, and O. Kanoun, “Highly sensitive capacitive pressure sensors for robotic applications based on carbon nanotubes and PDMS polymer nanocomposite”, J. Sens. Sens. Syst., Vol. 8, No. 1, pp. 87-94, 2019.

[https://doi.org/10.5194/jsss-8-87-2019]

-

Z. Zhang, X. Gui, Q. Hu, L. Yang, R. Yang, B. Huang, B. Yang, and Z. Tang, “Highly Sensitive Capacitive Pressure Sensor Based on a Micropyramid Array for Health and Motion Monitoring”, Adv. Electron. Mater., Vol. 7, No. 7, p. 2100174, 2021.

[https://doi.org/10.1002/aelm.202100174]

-

J. Xu, H. Li, Y. Yin, X. Li, J. Cao, H. Feng, W. Bao, H. Tan, F. Xiao, and G. Zhu, “High sensitivity and broad linearity range pressure sensor based on hierarchical in-situ filling porous structure”, Npj Flex. Electron., Vol. 6, No. 1, pp. 62(1)-62(12), 2022.

[https://doi.org/10.1038/s41528-022-00191-7]

-

H.-W. Oh, S.-W. Baek, and J.-Y. Kwon, “A Study on M-pattern Abnormal Conductivity of CNT/PDMS Piezoresistance Sensor”, J. Kor. Inst. Commun. Inform. Sci., Vol. 43, No. 10, pp. 1711-1717, 2018.

[https://doi.org/10.7840/kics.2018.43.10.1711]

-

M. Cutroneo, V. Havranek, V. Semian, A. Torrisi, A. Mackova, P. Malinsky, L. Silipigni, P. Slepicka, D. Fajstavr, and L. Torrisi, “Porous polydimethylsiloxane flled with graphene-based material for biomedicine”, J. Porous Mater., Vol. 28, pp. 1481-1491, 2021.

[https://doi.org/10.1007/s10934-021-01095-z]

- https://en.wikipedia.org/wiki/Sucrose, (retrieved on May. 16, 2024).