금속 멤브레인 압력 센서에서 압저항체 패턴 형태에 따른 특성 비교

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(https://creativecommons.org/licenses/by-nc/3.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Development of pressure sensors for harsh environments with high pressure, humidity, and temperature is essential for many applications in the aerospace, marine, and automobile industries. However, existing materials such as polymers, adhesives, and semiconductors are not suitable for these conditions and require materials that are less sensitive to the external environment. This study proposed a pressure sensor that could withstand harsh environments and had high durability and precision. The sensor comprised a piezoresistor pattern and an insulating film directly formed on a stainless-steel membrane. To achieve the highest sensitivity, a pattern design method was proposed that considered the stress distribution in a circular membrane using finite element analysis. The manufacturing process involved depositing and etching a dielectric insulating film and metal piezoresistive material, resulting in a device with high linearity and slight hysteresis in the range of a maximum of 40 atm. The simplicity and effectiveness of this sensor render it a promising candidate for various applications in extreme environments.

Keywords:

Pressure sensor, Metal membrane, Metal piezoresistor, Strain gauge, Finite element analysis, Harsh environment1. 서 론

압력은 주변 환경 모니터링을 위한 중요한 물리적 변수들 중 하나이며, 이를 측정하여 전기 신호로 변환하는 압력 센서는 자동차, 산업 시설, 항공우주, 의료, 가전, 조선해양 등 다양한 분야에서 활용되고 있다. 압력을 전기 신호로 변환하는 주요 메커니즘에는 압저항, 압전, 정전용량, 유도전류, 광학 방식이 있으며, 그 중 압저항 방식이 가장 널리 상용화되었다 [1-10].

압저항 압력 센서는 크게 폴리머 층 위에 금속 박막을 접착한 후 압저항체 패턴을 형성하거나 실리콘 기판의 표면에 도핑을 하여 제작한다. 두 방법 모두 접착제를 사용하여 소자를 측정 부위에 고정하는데, 상대적으로 두꺼운 폴리머 층, 실리콘 기판, 접착제를 거치면서 측정 부위의 변형에 의한 응력이 감쇄되어 민감도가 저하된다 [1,11]. 폴리머 층 위에 금속 압저항체를 적용하는 경우 온도, 습도, 진동, 화학물질 등에 의한 폴리머 층과 접착제의 노화로 인하여 이완 혹은 변형이 발생하면서 신호의 유동을 불러 일으키므로 신뢰성이 떨어진다 [12,13]. 단결정실리콘 기판으로 제작된 압저항 압력 센서는 다른 물질에 비해 매우 높은 게이지율을 가지고 있어 압저항체만 고려하면 높은 정밀도를 구현할 수 있다는 장점이 있지만, 온도가 올라가면서 p-n 접합에서의 역방향 전류가 증가하여 고온에서 사용이 어렵고[14], 비선형성이 있으며[15], 금속이나 세라믹보다 낮은 항복 강도를 가지므로 고압에 적용하기 위해서는 금속 기구물을 적용한 추가적인 패키징이 필요하다 [6,16,17].

본 연구에서는 이러한 문제들을 해결하고 가혹한 환경에서 안정적으로 활용할 수 있는 압저항 방식 압력 센서를 개발하고자 한다. 높은 압력을 견딜 수 있기 위해서 금속 멤브레인을 사용하였고, 측정 환경이 센서의 성능에 미치는 영향을 최소화하기 위하여 금속 압저항체를 금속 멤브레인 표면에 직접 증착하는 방법을 사용하였다. 압력이 가해지는 위치에 얇은 절연막과 NiCr압저항체만 형성함으로써 압력에 의한 멤브레인의 응력이 최대한 금속 압저항체에 전달되도록 하였으며, 폴리머 층과 접착제를 사용하지 않으므로 외부 환경에 의한 노화나 변형을 최소화할 수 있는 구조를 적용하였다. 또한, 같은 멤브레인의 변형에 대하여 압저항체의 형상에 따른 출력 신호의 차이를 시뮬레이션하고, 압력 센서의 민감도를 높이기 위한 패턴 설계 방법에 대해 살펴보았다.

2. 연구 내용

2.1 압저항체 패턴에 형상에 따른 저항 변화 비교

멤브레인에 압력이 가해지면서 변형이 발생하면 표면에 부착된 압저항체도 변형된다. 압저항체의 길이와 단면적이 달라지면서 전기저항도 변하는데, 압저항체의 모양과 위치를 최적화하면 같은 압력에 대해서 더 큰 저항 변화를 만들 수 있고 이는 측정 정밀도를 높이는 중요한 요소가 된다.

정육면체 기반의 다이아몬드 격자 구조를 갖는 단결정 실리콘을 습식 식각하여 압력 센서를 제작하면 식각 속도가 결정 방향에 따라 달라지고 직각 좌표계의 좌표축에 대해 대칭성을 가지므로 멤브레인은 직사각형이 된다. 반면에, 금속 재료를 이용하여 압력 센서를 가공할 때에는 직사각형보다 원 대칭 구조를 더 쉽게 제작할 수 있으며, 이 구조에서는 일반적으로 직교 좌표계 중 극좌표계를 사용한다. 원형 멤브레인에서 압저항체의 특성을 비교하기 위하여 극좌표계의 두 단위벡터(, ) 중에서 각각 다른 단위벡터 성분을 최대한 많이 갖는 두 가지 패턴을 가정하였다. 즉, 하나의 패턴은 원의 중심에서 테두리로 향하는 방향의 패턴이 최대가 되도록 하고(방사형 타입), 다른 하나의 패턴은 원의 중심을 기준으로 회전하는 방향의 패턴이 최대가 되도록 하였다(원형 타입).

압력을 제외한 외부 환경에 의해 발생하는 오차를 상쇄하고 출력신호를 증폭하기 위하여 4개의 압저항체로 휘트스톤 브리지를 구성하는데, 이 중 2개는 멤브레인에 중앙에 위치하고, 나머지 2개는 멤브레인 테두리 영역에 두어 기준 저항으로 사용한다. 멤브레인 중앙에 있는 2개의 저항은 원의 중심에 대해 점대칭을 이루고 있으므로, 시뮬레이션은 멤브레인의 절반 영역에 위치한 1개의 압저항체에 대하여 수행하였다.

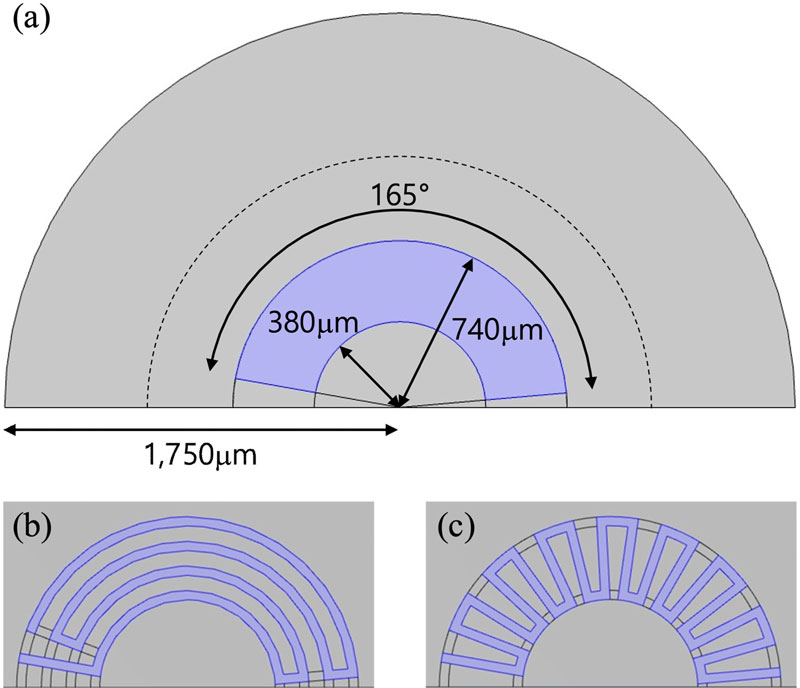

센서 제작에 사용되는 금속 원형 멤브레인의 반지름은 1,750 μm이고, 두께는 200 μm 이다. 압저항체의 선폭은 40 μm로 하였는데, 원의 중심에 너무 가까워지면 패턴이 겹쳐지는 문제가 있으므로 원의 중심으로부터 거리는 380~740 μm, 중심각은 165o인 부채꼴의 일부 영역 내에서 같은 길이를 갖도록 두 패턴을 만들었다(Fig. 1 (a)). 원형 타입은 방향 성분(접선 성분)이 최대가 되도록 중심각 154o인 4개의 호가 66.7 μm 간격을 두고 배치되었으며, 하나의 저항체로 연결하기 위해서 이웃한 호끼리 왼쪽과 오른쪽을 교차로 연결하였다. 가장 안쪽의 호를 외부 전극에 연결하기 위한 직선이 왼쪽 끝에 추가되었다(Fig. 1 (b)). 방사형 타입은 방향 성분(원심 성분)이 최대가 되도록 길이가 360 μm인 16개의 직선이 11o 간격으로 배치되었으며, 마찬가지로 하나의 저항체로 연결하기 위해서 이웃한 직선끼리 안쪽과 바깥쪽을 교차로 연결하였다(Fig. 1 (c)). 패턴의 중앙선을 기준으로 전체 길이는 원형 타입이 6,737 μm, 방사형 타입이 6,702 μm로 차이는 0.52%에 불과하다. 원형 타입은 원심 성분과 접선 성분의 비가 10.6:89.4이고, 방사형 타입은 원심 성분과 접선 성분의 비가 76.4:23.6이다.

(a) The area where the piezoresistor is placed on the circular metal membrane (blue color). The dotted line indicates where the radial stress is zero. (b) The piezoresistor pattern of the circular type that maximizes the portions in the radial direction, (c) The piezoresistor pattern of the radial type that maximizes the portions in the tangential direction.

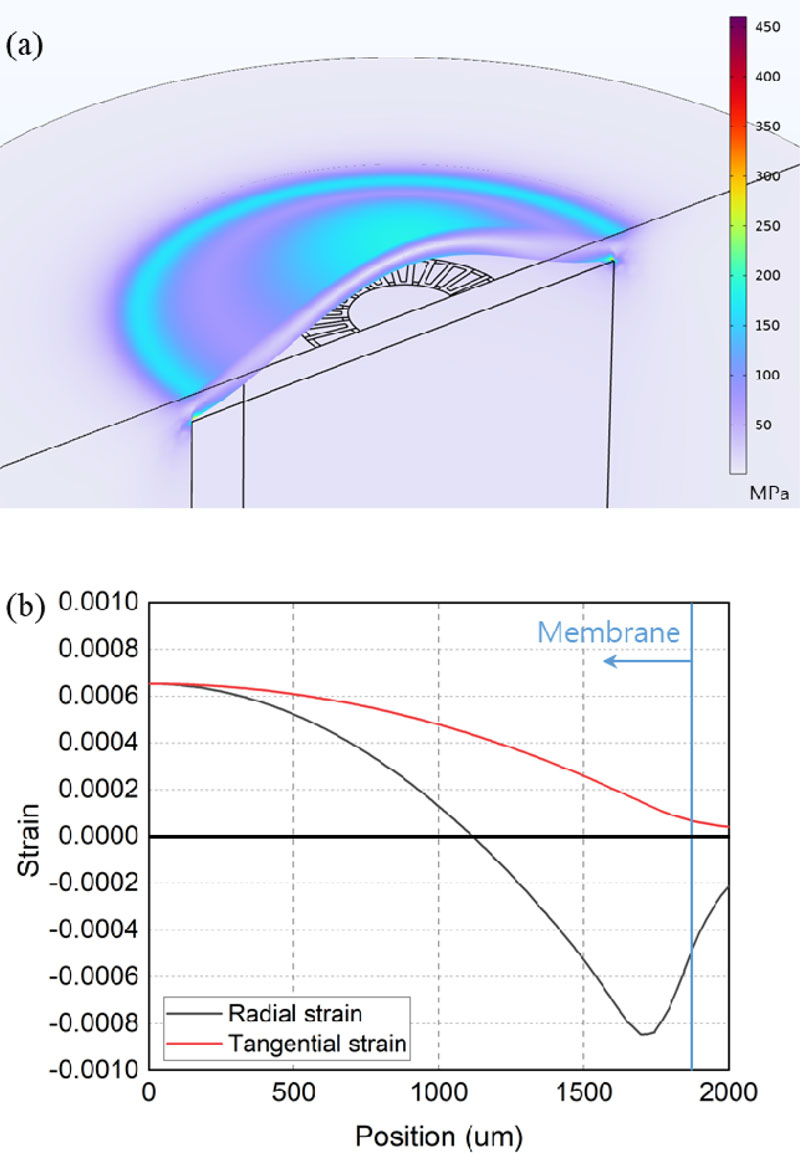

압력에 따른 금속 멤브레인의 변형과 압저항체의 저항 변화는 유한요소 해석을 기반으로 한 다중물리 시뮬레이션을 사용하여 계산하였다. Fig. 2 (a)는 멤브레인의 아래면에 40 atm의 압력을 가했을 때 멤브레인의 변형과 응력 분포를 보여주기 위해 구조의 절반을 절단하여 나타낸 그림이다. 압력은 구조체 내부의 모든 벽면에 균일하게 가해지며, 다른 크기의 압력을 인가하면 멤브레인의 곡선 형태는 유지하면서 y축 배율만 압력에 비례하여 달라진다. 압저항체가 놓이는 멤브레인 윗면에서는 중앙과 멤브레인의 테두리에서 가장 큰 응력을 나타냄을 알 수 있다.

(a) Deformation and stress distribution of the membrane subjected to pressure calculated using finite element analysis, (b) Radial and tangential components of the strain by distance from the center of the circular membrane.

응력에 의한 변형을 분석하기 위해서 멤브레인의 중심으로부터 거리의 함수로 원심성분과 접선성분을 Fig. 2 (b)에 나타내었다. 멤브레인의 가장자리에 해당하는 1,750 μm 위치는 파란색 실선으로 표시하였는데, 멤브레인을 고정하고 있는 바깥 영역(1,750 μm 이상)에서도 멤브레인 변형이 연속적으로 이어지면서 응력이 발생하는 것을 알 수 있다. 원의 중심에서는 두 성분이 구별되지 않으므로 같은 크기의 값을 가지며, 중심에서 벗어나면 전체적으로 접선성분이 더 크다. 멤브레인 전체에서 변형의 접선성분은 양의 값이며, 이는 모든 영역에서 접선 방향으로는 인장응력이 가해짐을 나타낸다. 변형의 원심성분은 1,120 μm이내에서 양의 값을 가지므로 인장응력이 가해지지만, 이 경계를 넘어서면 음의 값으로 바뀌는데 이는 해당 영역에서 압축응력이 가해지는 것을 의미한다. 압축응력은 1,670 μm 부근에서 최대가 되었다가 다시 감소한다. 압저항체의 일부가 압축응력과 인장응력의 경계를 넘어가면 원심성분에서 양의 변화와 음의 변화가 같이 발생하여 서로 상쇄하는 효과가 나타나기 때문에 출력 신호가 감소하므로, Fig. 1과 같이 모든 패턴은 경계를 기준으로 한쪽에만 배치하여야 한다.

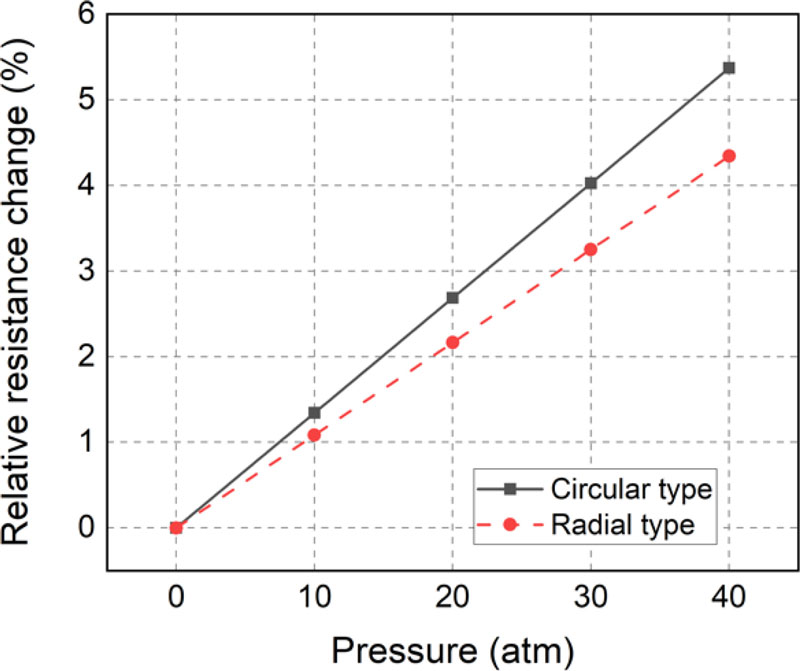

압력을 0기압부터 40기압까지 변화하였을 때 같은 길이를 갖는 두 압저항체의 상대적 저항 변화를 계산하여 비교하였다. Fig. 3에 나타나듯이 두 패턴 모두 압력에 대하여 선형적인 저항 변화를 나타낸다. 40기압에서 원형 타입은 5.37%, 방사형 타입은 4.33%의 저항 증가를 나타내므로 동일한 인가 압력에 대하여 원형 타입이 24% 더 큰 변화를 얻는다. 이는 Fig. 2 (b)에서 알 수 있듯이 패턴이 위치한 모든 영역에서 응력의 접선성분이 원심성분보다 커서 패턴의 접선성분이 많을수록 저항 변화가 커지기 때문이다. 따라서 멤브레인 중앙 부분에 위치한 패턴은 원형 타입으로 제작함으로써 더 민감한 압력 센서를 구현할 수 있다.

Comparison of relative resistance changes between circular and radial types when pressure is applied.

같은 이유로, 멤브레인의 가장자리에 놓인 압저항체는 원심성분이 접선성분보다 변형의 절대값이 더 크기 때문에 방사형 타입을 사용할 때 더 정밀한 측정이 가능하다. 다만, 값의 변화가 위치에 따라 매우 크므로 패턴의 중심부가 응력이 최대가 되는 1,670 μm 부근에 놓이는 것이 유리하다.

반복적으로 구부러진 패턴 대신 짧은 단일 막대 형태의 압저항체를 사용하는 경우에도 길이가 긴 방향이 멤브레인의 중심부에서는 접선 방향으로, 멤브레인의 가장자리에서는 원심 방향으로 배치하는 것이 더 큰 출력신호 변화를 만들어 낼 수 있다.

2.2 금속 멤브레인 압력센서 제작 공정

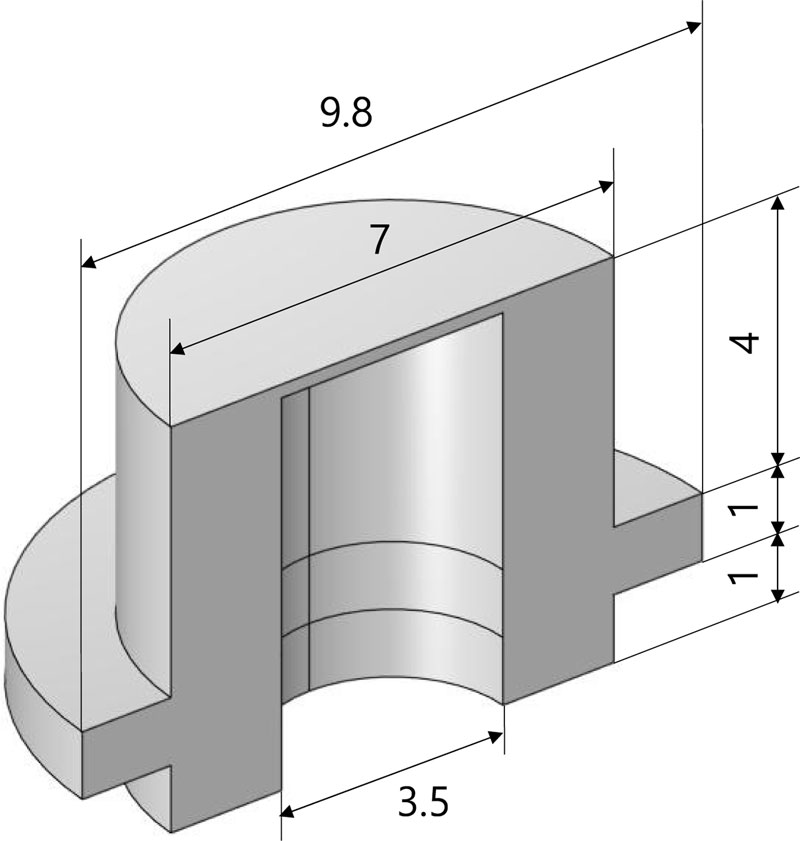

고온, 고압의 극한 환경에서 신뢰성 있는 압력 센서를 구현하기 위해서 폴리머 층이나 접착제를 사용하지 않고 금속 멤브레인 표면에 금속 압저항체를 직접 형성하는 제작 공정을 개발하였다. 우선, 고압에 적용할 수 있도록 금속 재료는 스테인리스에 크롬과 니켈이 첨가된 석출 경화강인 SUS631을 채택하였다. 이 재료는 고강도강으로 항복강도가 1030 MPa 이상이다 [18]. 이는 Fig. 2 (a)에서 40기압의 압력이 가해졌을 때 시뮬레이션으로 얻어진 최대 응력인 450 MPa보다 2배가 넘으므로, 충분히 안정적으로 사용 가능한 재료이다. 기계 가공을 이용하여 제작된 수압부 구조는 Fig. 4의 형태를 갖는다.

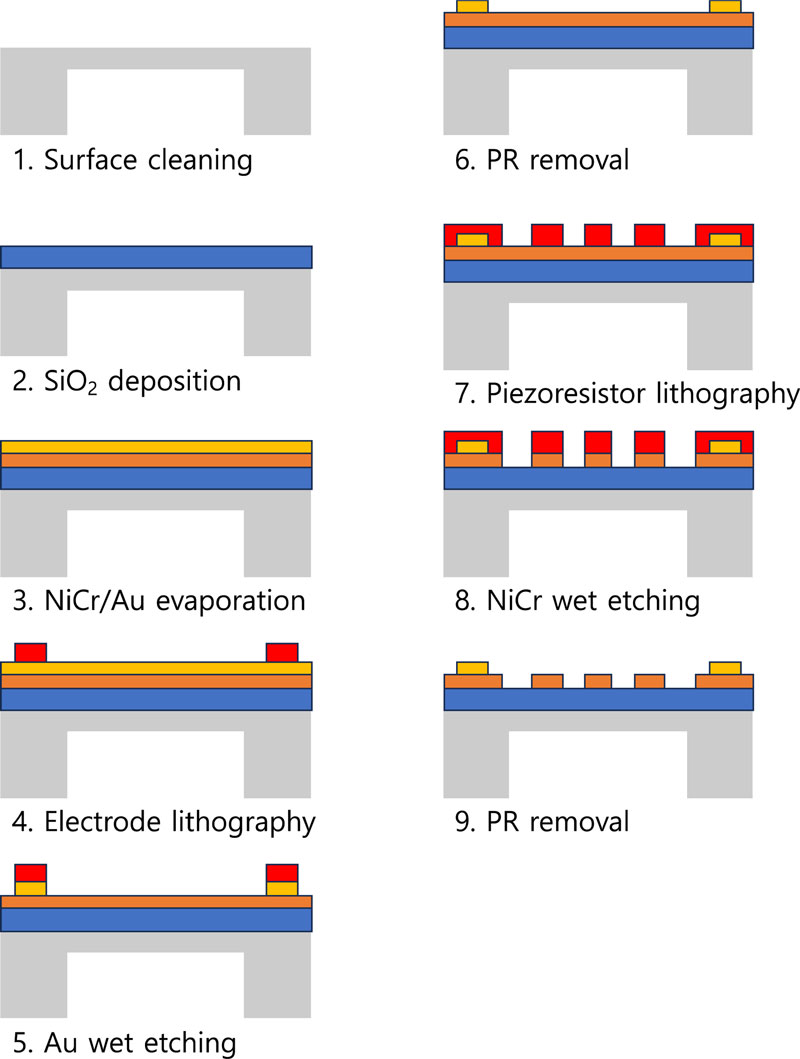

수압부에 금속 압저항체를 제작하는 공정은 Fig. 5와 같다. 먼저, 가공된 수압부의 표면을 유기용제와 초음파를 이용하여 세척하고(Fig. 5. 1) 절연체로 사용할 SiO2 박막을 증착하였다(Fig. 5. 2). 박막 증착은 화학기상 증착법을 사용하였으며, 증착 두께는 2 μm이다. 다음엔 전자빔 증착법을 이용하여 압저항체로 사용할 500 nm 두께의 NiCr과 전극으로 사용할 500 nm 두께의 금을 차례대로 증착하였다(Fig. 5. 3). 박막 증착이 모두 끝나고 나면 습식 식각을 이용하여 각 층의 패턴을 형성하였다. 먼저 외부 회로와 전기적 연결을 위한 전극 패턴을 노광 공정을 통하여 감광제로 형성하고(Fig. 5. 4), Au etchant를 이용하여 금박막을 식각하였다(Fig. 5. 5). 식각이 완료되면 남아있는 감광제를 제거하고(Fig. 5. 6) 압저항체 패턴을 다시 노광 공정을 통하여 형성하였다(Fig. 5. 7). NiCr 박막은 Cr etchant를 사용하여 식각하였으며(Fig. 5. 8), 남은 감광제를 제거하였다(Fig. 5. 9).

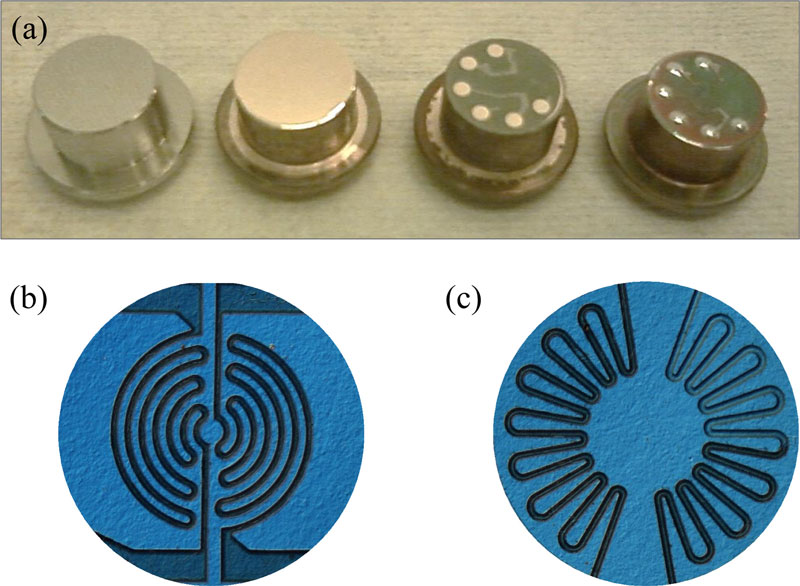

각 단계별 소자 전체 사진을 Fig. 6 (a)에 나타내었다. 왼쪽부터 차례대로 기계 가공된 수압부를 세척한 모습, 절연막과 금속박막들을 증착한 이후, 그리고 습식 식각을 이용하여 전극과 압저항체를 형성한 모습, 그리고 제작된 소자를 외부의 물리적 환경으로부터 보호하기 위하여 윗면에 실리콘 보호막을 도포하고, 컨트롤러 회로와 전기적 연결을 위하여 Au 전극에 땜납을 형성한 모습이다. Fig. 6 (b)와 (c)는 멤브레인 중앙에 있는 스트레인 게이지의 광학현미경 사진이다. 원형 구조는 시뮬레이션에 사용된 패턴(Fig. 1 (b))보다 더 안쪽으로 집중되도록 설계하였다. 이는 Fig. 2 (a)에서와 같이 원의 중앙에 가까워질수록 응력이 더 커지므로, 같은 길이의 압저항체로 더 큰 저항 변화를 만들어낼 수 있기 때문이다. 방사형 구조는 안쪽 이웃한 패턴 사이에 최소한의 거리를 유지해야 하므로 원의 중앙으로 이동이 불가능하다. 이렇게 최적화함으로써 같은 인가 압력에 대한 원형 타입과 방사형 타입의 저항 변화비를 더 크게 만들 수 있다.

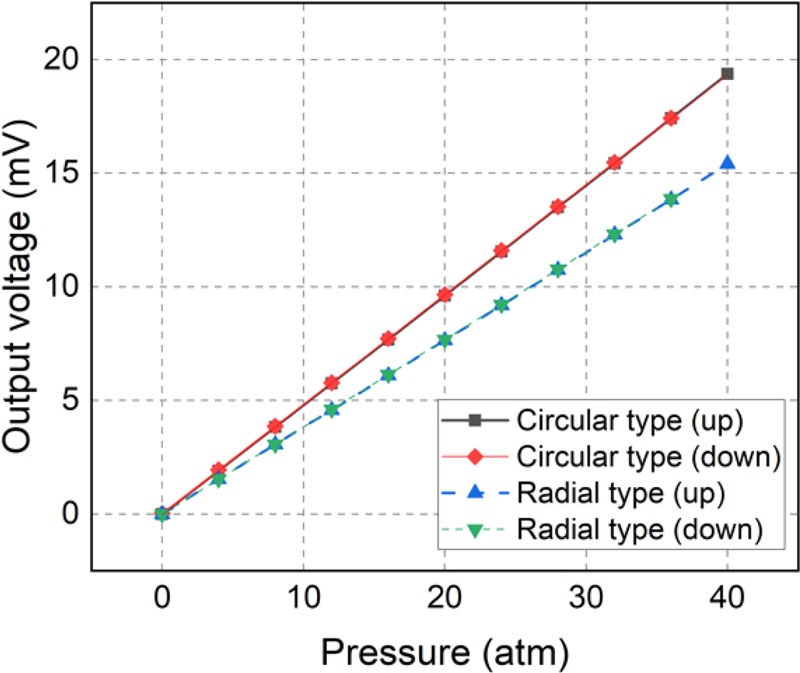

2.3 압저항체 패턴에 형상에 따른 출력 특성 비교

제작된 두 가지 타입의 소자에 대한 압력 측정 실험을 수행하였다. 멤브레인 중심부의 압저항체 2개와 테두리 영역의 압저항체 2개를 사용하여 휘트스톤 브리지를 구성하였으며, 구동 전압으로 5 V를 인가하였다. 각 저항은 약 1 kΩ정도의 저항 값을 갖는다. 압력은 0기압부터 40기압까지 4기압 간격으로 높여가면서 측정하고, 이력 현상을 평가하기 위하여 40기압부터 다시 4기압 간격으로 낮춰가면서 측정하였다(Fig. 7). 압력 변화 방향에 관계 없이 같은 압력에서 출력 차이는 0.05 mV 이내였으며, 그 결과 각 타입의 소자마다 압력이 증가하는 방향과 감소하는 방향의 두 선이 일치하는 것처럼 보인다. 두 타입의 소자 모두 인가된 압력에 대해 출력이 비례하였으며, 결정계수는 0.99998 이상으로 높은 선형성을 나타낸다. 출력 신호의 민감도는 원형 타입이 96.9 μV/V·atm, 방사형 타입은 77.1 μV/V·atm로서 원형 타입이 26% 더 높은 값을 갖는다.

Output signals measured by performing a cycle of increasing and lowering the pressure on the manufactured pressure sensors.

시뮬레이션 결과에 따르면, 멤브레인의 중심에 위치한 원형 타입과 방사형 타입은 40 atm에서 각각 5.56%와 4.25%의 저항증가가 있으며 31%의 상대적 차이가 발생한다. 같은 압력에서멤브레인의 가장자리에 있는 압저항체는 압축 변형에 의해 4.24%저항이 감소한다. 이 압저항체들을 이용하여 휘트스톤 브리지를 구성하면 원형 타입과 방사형 타입의 출력 신호는 16%의 상대적 차이가 발생해야 한다. 앞의 측정값이 더 크게 나타난 이유는 금속 소재 가공 과정에서 멤브레인의 두께가 일정하지 않고 경계 부분에서 두께가 증가함으로 인하여 가장자리에 있는 압저항체들의 저항 변화가 계산만큼 발생하지 않았기 때문으로 분석된다. 이 경우 두 소자의 변화율 차이는 더 크게 나타나지만, 개별 소자의 압력에 대한 민감도는 감소하는 단점이 있으므로 향후 가공 정밀도를 높임으로써 측정 민감도를 더욱 개선할 수 있을 것으로 기대된다.

3. 결 론

금속 멤브레인에 금속 소재의 압저항체를 적용하여 고온, 고압 환경에서 적용 가능한 압력 센서를 개발하였다. 먼저, 소자의 측정 민감도를 높이기 위하여 압저항체 패턴을 최적화하는 방법을 제시하였다. 멤브레인의 중심부와 테두리 영역에서 가장 높은 정밀도를 구현할 수 있는 패턴 설계 방법을 논의하고, 유한 요소 해석 시뮬레이션을 통해 정량적으로 분석하였다. 멤브레인의 중심부에서는 응력의 접선 성분이 원심 성분보다 크기 때문에 압저항체가 원형 패턴에 가까울수록 저항 변화를 크게할 수 있으며, 테두리 영역에서는 응력의 원심 성분이 접선 성분보다 크므로 방사형 패턴을 사용하고 응력이 최대가 되는 위치에 배치함으로써 주어진 원형 멤브레인에서 최대 민감도를 달성할 수 있다.

또한, 제작 과정에서는 수 십 기압의 압력을 측정할 수 있도록 스테인리스 경화강을 가공하여 멤브레인을 만들고, 표면에 직접 NiCr 박막을 증착한 후 습식 식각으로 패턴을 만들어 압저항체를 형성하는 공정을 개발하였다. 이러한 방법은 멤브레인과 압저항체 사이에 얇은 절연체를 제외하고 다른 물질이 존재하지 않기 때문에 제작 방법이 간단하고 고온에서도 동작 가능하다. 소자 내부에 폴리머 층이나 접착제를 사용하지 않으므로 온도 및 습도와 같은 외부 환경에 의해 부풀어 오르거나 일정 압력이 지속적으로 인가되었을 때 발생하는 크립 효과를 방지하는 장점도 있다.

이렇게 개발된 설계 최적화 방법과 새로운 제작 공정을 함께 적용함으로써, 제작된 금속 압력센서가 자동차, 산업시설, 조선해양, 항공우주와 같은 분야에서 고온, 고압, 다습의 열악한 환경에서도 높은 내구성과 정밀도를 달성할 수 있을 것으로 기대된다.

Acknowledgments

본 논문은 2023년도 정부(과학기술정보통신부)의 재원으로 과학기술사업화진흥원(2023openlab(RnD) _01)과 정부(교육부)의 재원으로 한국연구재단(NRF-2020R1F1A1048254)의 지원을 받아 수행된 연구임.

REFERENCES

-

Y. Zhao, Y. Liu, Y. Li, and Q. Hao, “Development and Application of Resistance Strain Force Sensors”, Sensors, Vol. 20, No. 20, pp. 5826(1)-5826(18), 2020.

[https://doi.org/10.3390/s20205826]

-

H.-D. Ngo, O. Ehrmann, M. Schneider-Ramelow, and K.-D. Lang, “Piezoresistive Pressure Sensors for Applications in Harsh Environments-A Roadmap,” in Modern Sensing Technologies, S. C. Mukhopadhyay, K. P. Jayasundera, and O. A. Postolache, Eds. Springer, Switzerland, pp. 231-252, 2019.

[https://doi.org/10.1007/978-3-319-99540-3_12]

-

W. F. Quirós-Solano, N. Gaio, C. Silvestri, G. Pandraud, R. Dekker, and P. M. Sarro, “Metal and Polymeric Strain Gauges for Si-Based, Monolithically Fabricated Organs-on-Chips”, Micromachines, Vol. 10, No. 8, pp. 536(1)-536(15), 2019.

[https://doi.org/10.3390/mi10080536]

-

S. Ghildiyal, R. Balasubramaniam, and J. John, “Diamond turned micro machined metal diaphragm based Fabry Perot pressure sensor”, Opt. Laser Technol., Vol. 128, pp. 106243(1)-106243(7), 2020.

[https://doi.org/10.1016/j.optlastec.2020.106243]

-

C.-L. Dai, Y.-W. Tai, and P.-H. Kao, “Modeling and Fabrication of Micro FET Pressure Sensor with Circuits”, Sensors, Vol. 7, No. 12, pp. 3386-3398, 2007.

[https://doi.org/10.3390/s7123386]

-

Y. Jung and H. Cho, “Flexible Pressure Sensors Based on Three-dimensional Structure for High Sensitivity”, J. Sens. Sci. Technol., Vol. 31, No. 3, pp. 145-150, 2022.

[https://doi.org/10.46670/JSST.2022.31.3.145]

-

S.-P. Chang and M. G. Allen, “Capacitive pressure sensors with stainless steel diaphragm and substrate”, J. Micromech. Microeng., Vol. 14, No. 4, pp. 612-618, 2004.

[https://doi.org/10.1088/0960-1317/14/4/023]

-

C. Pramanik, H. Saha, and U. Gangopadhyay, “Design optimization of a high performance silicon MEMS piezoresistive pressure sensor for biomedical applications”, J. Micromech. Microeng., Vol. 16, No. 10, pp. 2060-2066, 2006.

[https://doi.org/10.1088/0960-1317/16/10/019]

- G.-S. Chung, W.-J. Lee, and J.-S. Song, “Charateristics of Chromium Nitride Thin-Film Strain Gauges”, Sens. Mater., Vol. 13, No. 1, pp. 13-23, 2001.

-

M. Moradi and S. Sivoththaman, “Strain Transfer Analysis of Surface-Bonded MEMS Strain Sensors”, IEEE Sens. J., Vol. 13, No. 2, pp. 637-643, 2013.

[https://doi.org/10.1109/JSEN.2012.2225043]

-

D.-Y. Lim, T. W. Ha, and C.-H. Lee, “Development of Integration Pressure Sensor Using Piezoresistive Effect of Chemical Vapor Deposition (CVD) Produced Multilayer Graphene”, J. Sens. Sci. Technol., Vol. 32, No. 6, pp. 470-474, 2023.

[https://doi.org/10.46670/JSST.2023.32.6.470]

-

H. Gerdes, R. Bandorf, U. Heckmann, V. Schmidt, H.-U. Kricheldorf, and G. Brauer, “Sputter Deposition of Strain Gauges Using ITO/Ag”, Plasma Process. Polym., Vol. 6, No. S1, pp. S813-S816, 2009.

[https://doi.org/10.1002/ppap.200932101]

-

D. Klaas, R. Ottermann, F. Dencker, and M. C. Wurz, “Development, Characterisation and High-Temperature Suitability of Thin-Film Strain Gauges Directly Deposited with a New Sputter Coating System”, Sensors, Vol. 20, No. 11, pp. 3294(1)-3294(15), 2020.

[https://doi.org/10.3390/s20113294]

- S. Meti, K. B. Balavald, and B. G. Sheeparmatti, “MEMS Piezoresistive Pressure Sensor: A Survey”, Int. J. Eng. Res. Appl., Vol. 6, No. 4, pp. 23-31, 2016.

-

K. Yamada, M. Nishihara, S. Shimada, M. Tanabe, M. Shimazoe, and Y. Matsuoka, “Nonlinearity of the Piezoresistance Effect of p-Type Silicon Diffused Layers”, IEEE Trans. Electron. Device., Vol. 29, No. 1, pp. 71-77, 1982.

[https://doi.org/10.1109/T-ED.1982.20660]

-

F. Alfaro, G. van Sprakelaar, and J. Gaynor, “Harsh environment piezoresistive pressure sensors”, Proc. of 2017 IEEE SENSORS, pp. 1-3, Glasgow, UK, 2017.

[https://doi.org/10.1109/ICSENS.2017.8234239]

- H. Zhang, H. Xu, Y. Li, Z. Song, H. San, and Y. Yu, “A Si-Glass based Pressure Sensor with A Single piezoresistive element for Harsh Environment Applications”, Proc. of IEEE NEMS 2013, pp. 348-351, Suzhou, China, 2013.

- http://www.tokkin.co.jp/ (retrieved on Apr. 2, 2024).