NiO가 장식된 In2O3 Nanorods의 HCHO 감지 특성 향상

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(https://creativecommons.org/licenses/by-nc/3.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Formaldehyde (HCHO) is a major primary indoor air pollutant with various adverse effects on the human body, includingsuch as sick building syndrome, lung cancer, and nasal cancer. Therefore, gas sensors for effective HCHO detection detecting HCHO are crucial for maintaining a healthy indoor environments, and research is being conducted to develop high-performance sensors for this purpose. AnOne of the effective methods for enhancing the to enhance sensing properties is involves modifying the p-n heterojunction structure, which improves sensing through via electronic sensitization based on the expanded depletion region and chemical sensitization that dissociates specific gases. In this studyHerein, weWe fabricated NiO-decorated In2O3 NRs using an e-beam evaporator based on the glancing angle deposition technique by optimizing the NiO thickness (0, 1, 2, and 3 nm). When exposed to 50 ppm HCHO, NiO-decorated In2O3 NRs showed a 3.91%-fold enhancement in the gas response (Ra/Rg-1= 23.9) and a 41.47% faster response time (40.7 s) than-compared to bare In2O3 NRs with an extremely low theoretical detection limit of ≈approximately 9.3 ppb.

Keywords:

HCHO, p-n junction, Gas Sensors, In2O3, NiO1. 서 론

오늘날 건축 산업에서 내구성 및 내열성 향상을 위해 복합재료로 구성된 마감재와 합판, 단열재 등의 건축 자재가 광범위하게 사용되며 주거 환경이 더욱 편리해지고 있다[1-3]. 그러나 복합재료에 포함되어 있는 휘발성 유기화합물(Volatile Organic Compounds, VOCs)은 기상으로 쉽게 방출되어 실내 공기오염의 주 요인이 된다[2-4]. 현대인들은 평균적으로 하루의 80% 이상을 실내에서 보내기 때문에 실내에서 유출되는 VOCs를 빠르고 정확하게 감지할 수 있는 기술이 매우 중요하다. 특히 새집증후군, 빌딩증후군, 화학물질 과민증 등을 유발하는 무색의 자극성 가스인 포름알데히드(HCHO)는 VOCs 중 대표적인 독성 물질이며, 10 ppm에 노출 시 정상적인 호흡이 불가능하고, 30 ppm 이상으로 5-10분 간 노출 시 사망에 이를 수 있어 인체에 매우 치명적이다[3-7]. 따라서 미국 정부 산업 위생 전문가 협의회(American Conference of Governmental Industrial Hygienists, ACGIH)에서는 HCHO를 발암성 의심물질로 분류하였고, 국제 암 연구 기관(International Agency for Research on Cancer, IARC)에서는 발암물질로 선정하였다[8].

이에 따라 HCHO를 정확하고 빠르게 감지하기 위해서 전기화학식[9], 접촉연소식[10], 열전식[11], 반도체식[12] 등과 같은 다양한 종류의 가스 센서가 후보군으로 관심 받고 있다. 그 중에서도 반도체식 가스 센서는 가스가 누출되었을 때 감지 물질의 전기 전도도 차이를 통해 가스를 감지하는 방식으로 구조가 간단하여 초소형화가 가능하고, 저소비전력 구동, 그리고 대량 생산의 용이함으로 인한 낮은 가격 등의 장점을 기반으로 많은 관심을 받고 있다[13]. 대표적인 반도체식 가스 센서의 감지 물질로 SnO2, ZnO, TiO2, WO3, In2O3 등의 n-type 금속산화물과 CuO, NiO, Cr2O3, Co3O4, Mn2O3 등의 p-type 금속산화물이 사용되고 있으며 일반적으로 n-type 감지 물질은 p-type 감지 물질보다 높은 반응성을 나타내지만, 특정 가스를 선택적으로 감지하는 능력이 부족하다는 한계가 있다. 이러한 한계를 극복하기 위해 귀금속 촉매 활용, p-n 접합 구조 등 다양한 방법이 연구되고 있다. 감지물질에 귀금속 촉매를 도핑 및 장식하면, 금속과 반도체의 계면에서 공간 전하층이 형성되어 큰 저항변화가 발생할 수 있고, 특정 가스 분자의 분해를 촉진해 감지 물질로 확산시켜 높은 반응속도와 선택성을 얻을 수 있다. 그러나 귀금속의 높은 비용은 대규모 생산 및 상용화에 어려움이 있어, 저렴한 비용으로 귀금속 촉매와 유사한 효과를 얻을 수 있는 p-n 접합 구조를 활용하여 귀금속 촉매를 대체하기 위한 시도가 이루어지고 있다[14-18].

본 연구에서는 HCHO를 선택적으로 감지할 수 있고 저농도에서도 높은 반응성을 나타내는 가스 센서를 제작하기 위해 3.5~3.7 eV의 넓은 밴드 갭을 가진 n-type 반도체인 In2O3를 사용하여 전자빔 증발기(Electron beam evaporator) 기반 경사각증착법(Glancing Angle Deposition, GLAD)을 통해 nanorods(NRs) 구조체를 제작하였다[17,18]. 감지 물질을 구조체화하면, 증가한 비표면적을 기반으로 흡착되는 산소종의 양이 증가하여 표면 반응이 활발하게 일어나 높은 감지성능을 나타내게 된다[18]. 또한 p-n 접합을 형성하기 위해 NiO를 두께별로 장식하여 가스 감지 특성을 평가하였고, 2 nm 장식하였을 때 가장 높은 성능 향상을 나타내었다. 이러한 NiO-decorated In2O3 NRs 기반 가스센서는 10 ppm 이하의 저농도 HCHO를 선택적으로 감지하여 주거 환경의 안전성을 확보하고 인간 삶의 질 향상에 도움을 줄 수 있을 것으로 기대된다.

2. 실험 방법

2.1 NiO-decorated In2O3 NRs 센서 제작 방법

Interdigitated electrodes (IDEs)를 lift-off 기반 photolithography 공정을 통해 제작하였다. 먼저 SiO2/Si기판을 CH3COCH3, C2H5OH, D.I water에서 각각 5분씩 초음파 세척하고, 상부에 photoresists(LOR 5A, MicroChem Corporation)를 3,000 rpm에서 30초 동안 스핀 코팅했다. Soft-bake를 위해 190oC에서 5분 동안 가열한 후 이종의 photoresists (AZ GXR 601, AZ Electronic Materials)를 3,000 rpm에서 스핀 코팅하고, 150oC에서 1 분 동안 가열하였다. 미세패턴정렬노광기(MDA-400S, MIDAS System)에서20개의 전극 사이의 감지 영역의 간격이5 μm인 IDEs의 패터닝을 수행한 후, 전극 물질을 형성하기 위해 E-beam evaporator (EBX-1000, ULVAC)로 Au/Pt/Cr (100 nm/70 nm/30 nm)을 증착하였다.

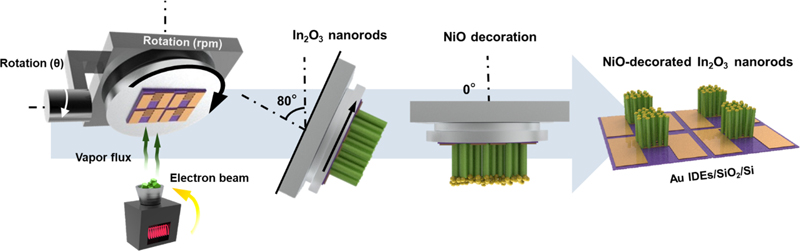

E-beam evaporator 기반 GLAD 기법을 통해 수직으로 정렬된 NiO-decorated In2O3 NRs를 제작하는 공정의 개략도를 Fig. 1에 나타내었다. GLAD 기법을 이용하면 초기 핵성장이 일어날 때, vapor flux의 입사각에 따라 발생하는self-shadowing effect를 통해 다양한 1차원 금속 산화물 나노 구조체를 제작할 수 있다. 이를 기반으로 수직 정렬된 In2O3 NRs를 제작하기 위해, 99.99% 순도의 In2O3와 NiO granule (iTASCO)을 사용하여, 5 × 10-5 torr 이하의 진공도에서 80° 경사각, 3.3 rpm으로 회전하는 기판에 1 Å/s의 증착 속도로 In2O3 NRs를 증착하였다. p-n접합을 형성하기 위해 0.1 Å/s의 속도로 경사각 없이 In2O3 NRs의 표면에 1, 2, 3 nm의 두께로 NiO를 장식했다. 증착 속도와 두께는 E-beam evaporator 내부에 장착된 QCM (Quartz Crystal Microbalance)으로, 진공도는 Bayard-Alpert 이온 게이지로 측정하였다. NiO-decorated In2O3 NRs의 결정화를 위해 전기로에서 500oC까지 분당 5oC 승온 후 1 시간동안 유지하고, 실온까지 공랭하였다.

2.2 미세 구조 및 결정 구조 분석 방법

전계 방출 주사 전자 현미경(FE-SEM, JSM-7610F-Plus, JEOL)으로 가속전압 15 kV, 작업거리 8 mm에서 NiO-decorated In2O3 NRs의 표면 및 단면 형상을 관찰하였다. 이때 표면 이미지의 기공도를 분석하기 위해 MATLAB 프로그램이 사용되었다. 추가적으로 결정 구조를 분석하기 위해 Cu-Kα (λ=1.5418 Å) X선 회절(X-ray Diffraction, XRD, Empyrean, PANalytical)을 40 kV 전압, 30 mA의 전류에서 수행하였다.

2.3 가스 센서 측정 방법

가스 센서 측정 장비는 12채널 프로브(MPS6000, PHOCOS)가 장착된 100 mL 용적 챔버, 1~50 ppm 범위에서 가스 농도를 정밀하게 조절할 수 있는 컨트롤러(PHOCOS), 그리고 온도조절기(PHOCOS)로 구성되어 있으며 1000 sccm 유량의 가스로 측정하였다. 고순도 air와 air balance 측정 가스(HCHO, C3H8, CH3COCH3, H2, C5H8, C7H8)를 반복해 주입하였고 작동 온도는 silicon nitride 타입 히터로 조절하여 150°C, 200°C, 250°C, 300°C, 350°C, 400°C에서 반응성을 평가하였다. 이때의 저항 변동은 I.V. Solution 프로그램을 이용해 약 1초 간격으로 측정하였다.

3. 결과 및 고찰

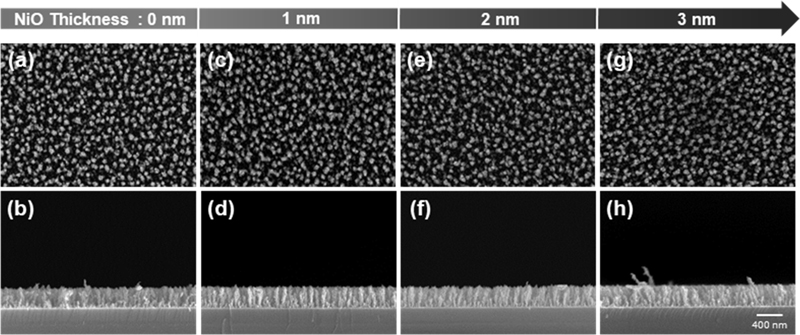

Bare In2O3 NRs와 다양한 두께로 NiO가 장식된 In2O3 NRs의 형상을 확인하기 위하여 표면 및 단면 FE-SEM 이미지를 Fig. 2에 나타내었다. Fig. 2(a)는 Bare In2O3 NRs의 표면 및 단면 이미지이며, GLAD 기법이 이루어짐에 따라, 80°의 큰 입사각을 통해 70.2%의 높은 기공도가 형성되었다. 기판의 회전을 통해 NRs가 기판에 수직한 방향으로 일관되게 성장한 것을 확인할 수 있으며, 이때의 두께는 약 400 nm으로 나타났다. Figs. 2(c)-(h)는 NiO-decorated In2O3 NRs 이미지이다. NiO를 여러 두께로 장식했음에도 NiO-decorated In2O3 NRs의 두께 변화가 없어 NiO 장식 과정에서 In2O3 NRs가 물리적 안정성을 가지며 본래의 형상을 유지한 것을 알 수 있다. 또한 직경의 변화가 없어 기공도의 변화 또한 나타나지 않았음을 확인하였다. 이는 NiO가 In2O3 NRs 상단에 수 나노 두께로 매우 적게 장식된 결과로 사료된다.

Top view and cross-sectional SEM images of In2O3 NRs as a function of NiO thickness; (a, b) Bare, (c, d) 1 nm, (e, f) 2 nm and (g, h) 3 nm.

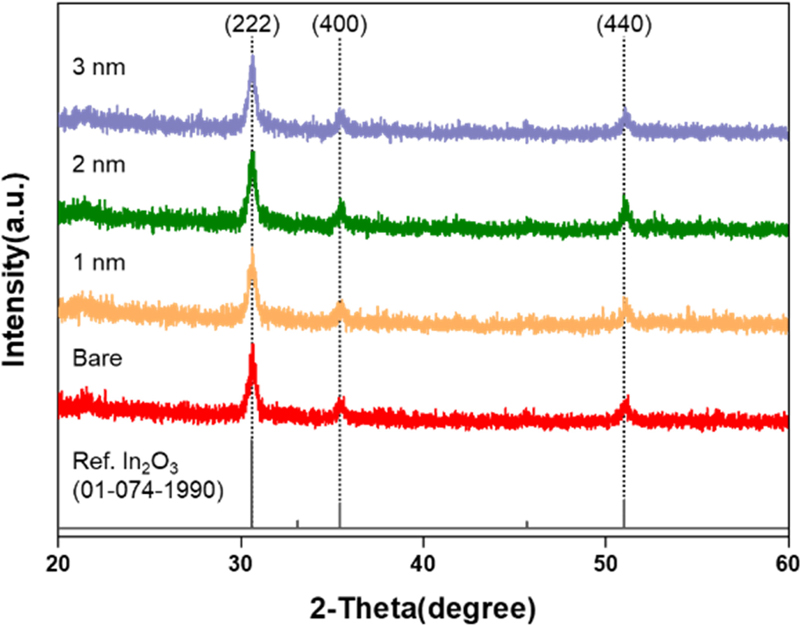

In2O3 NRs와 NiO-decorated In2O3 NRs의 결정구조 및 NiO 장식 여부를 확인하기 위한 -2 XRD 분석 결과를 Fig. 3에 나타내었다. 약 30.6°, 35.6°, 51.1° 위치의 회절 피크가 관찰되었다. 이는 cubic 결정계의 In2O3 (ICDD 01-074-1990)와 일치하여 각각 (222), (400) 및 (440) 면에서 회절이 일어난 것으로 알 수 있다. 또한 피크 강도도 유사하여 특정 결정면에 대한 배향성 없이 성장한 것을 알 수 있다. 결과적으로 증착 공정에서 다른 물질이 생성되지 않았고, 열처리 공정을 통해 cubic 결정 구조가 균일하게 형성되었음을 확인하였다. 반면, NiO는 XRD 피크가 확인되지 않았다. 이는 NiO가 매우 낮은 두께로 장식되었기 때문이며, 고온에서 쉽게 결정화되는 In2O3의 우수한 결정성으로 인해 NiO 회절의 영향이 적은 것으로 설명할 수 있다.

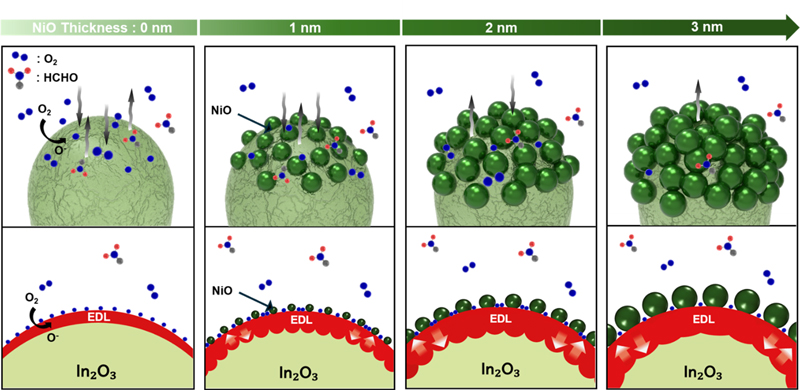

In2O3는 n-type 감지 물질로, 공기 중에 노출되었을 때 산소(O2)가 표면에 흡착되어 금속 산화물로부터 자유전자를 흡수해 이온 상태(O2-, O-, O2-)로 변화하고, electron depletion layer (EDL)을 형성하여 물질의 저항을 증가시킨다. 이때 산소가 포화 상태까지 흡착되었을 때의 저항을 기저 저항(Ra)이라고 정의한다. 반응 가스의 특성에 따라, 가스가 표면 산소 이온과 반응하여 금속 산화물에 자유전자를 방출하거나 흡수해 EDL 의 크기를 변화시킨다. 환원성 가스에 노출되면 금속 산화물의 표면에 전자를 주입해 감지 물질의 전기 저항을 감소시키며, 이때의 저항을 Rg라고 정의한다. 이를 기반으로, 가스 센서의 반응성은 Ra/Rg-1로 정의된다. 감지 온도에 따라 이온화된 산소종의 양과 종류가 달라지고, NiO 두께에 따라 반응성 또한 크게 변화하기 때문에 감지 온도와 NiO 두께를 최적화해야 한다[19].

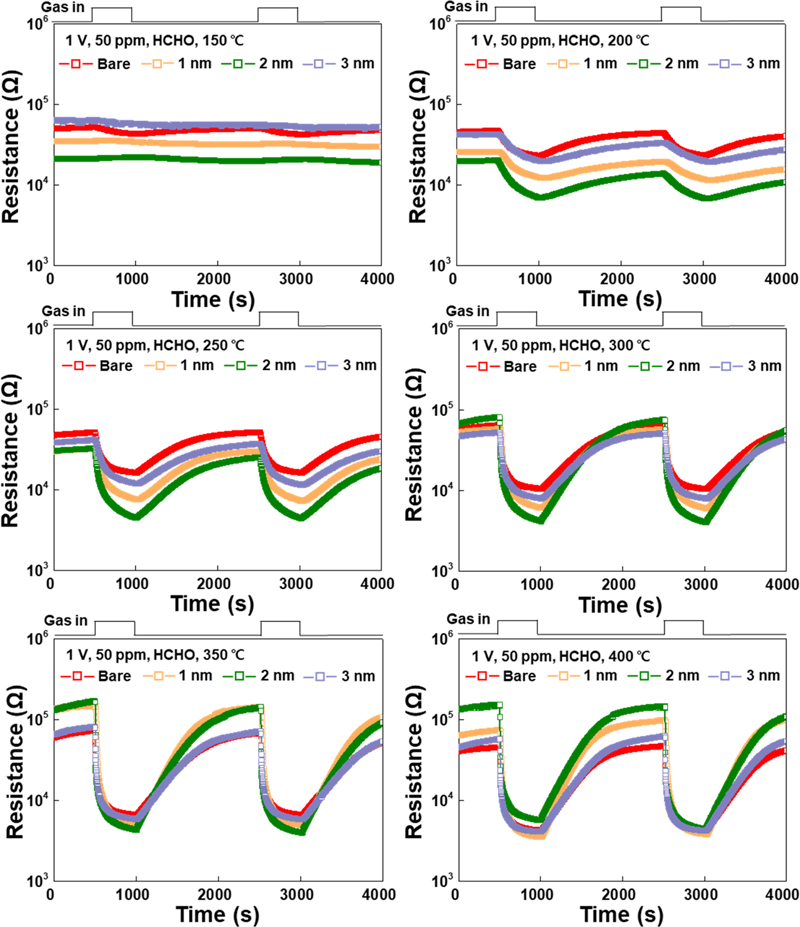

따라서 Bare In2O3 NRs와 NiO-decorated In2O3 NRs를 150oC에서 400oC까지의 온도 범위에서 50 ppm 농도의 H CHO에 노출시켜 실시간 저항 그래프를 Fig. 4에 나타내었다. 감지 물질의 안정화를 위해 1,500초 동안 air를 충분히 주입했고, 500초 동안 반응 가스에 노출시켰다. 환원성 가스인 HCHO와 반응할 때 저항이 감소하는 것으로 In2O3가 n-type 감지 물질임을 다시 한번 확인할 수 있다. 모든 온도 범위에서 각 감지 물질의 Ra는 가스 반응 후에도 초기 값으로 회복되는 안정적인 형태를 보였으며, Ra는 350oC에서 2 nm, 1 nm, 3 nm, Bare 순으로 높았다. 장식 두께가 Bare에서 1 nm로 증가함에 따라 Ra가 상승하였는데, 이러한 결과는 p-n 접합으로 인해 계면에 생성된 EDL 영역의 증가로 설명할 수 있다. 반면 2 nm에서 3 nm로 증가할 때는 Ra가 감소하였고, 350oC 미만의 온도에서 샘플 별 Ra의 350oC와 다른 경향은, 해당 온도가 최적화되지 않은 결과로 사료된다.

Resistance curves of the bare In2O3 NRs and NiO-decorated In2O3 NRs to 50 ppm HCHO at different temperature; (a) 150°C, (b) 200°C, (c) 250°C, (d) 300°C, (e) 350°C, (f) 400°C.

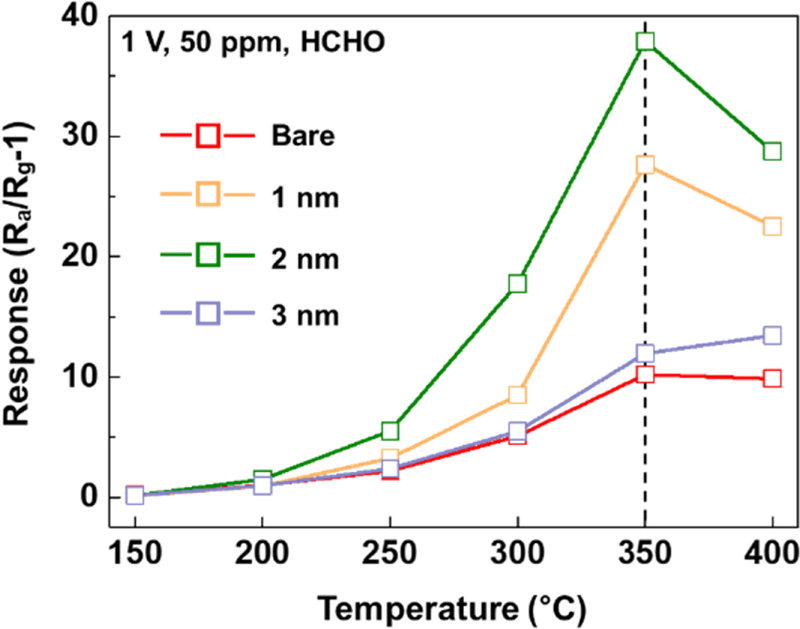

최적의 감지 온도와 NiO장식 두께를 명확히 확인하기 위해, Bare In2O3 NRs와 NiO-decorated In2O3 NRs의 온도에 따른 반응성을 Fig. 5에 나타내었다. 온도가 상승함에 따라 흡착되는 산소의 양이 증가하여 더 많은 자유전자를 흡수해 표면 반응이 활발해지는 반면, EDL의 증가로 인해 가스 확산 깊이는 감소한다[20]. 이러한 금속 산화물 반도체 특성으로 인해 감지 물질의 반응성은 증가하다가 다시 감소하는 온도의존성을 보이는데, 350oC에서 그 특성이 균형을 이루어 가장 높은 반응을 보였다. 350oC에서 각 두께의 반응성을 계산했을 때, 0, 1, 2, 3 nm에서 각각 약 10.2, 27.6, 37.9, 11.9로 나타났으며, 2 nm에서 반응성이 가장 높았다. 장식 두께를 증가시킬수록 반응성이 향상되었으나 3 nm에서는 다시 모든 온도 범위에서 감소하였다. 이는 특정 두께 이상으로 NiO를 장식함에 따라 가스가 흡착되는 반응 면적이 감소하는 것으로 설명되며, 이에 대한 매커니즘은 추후에 논의될 것이다.

Gas responses of the bare In2O3 NRs, 1 nm, 2 nm, and 3 nm-thick NiO-decorated In2O3 NRs as a function of operating temperature.

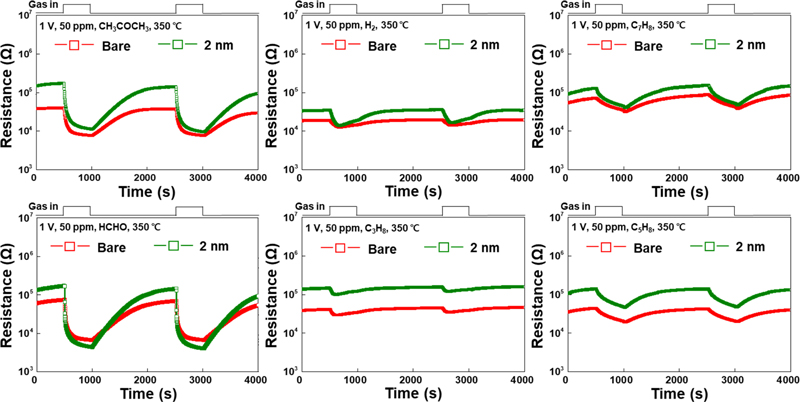

Bare In2O3 NRs와 2 nm-thick NiO-decorated In2O3 NRs의 선택성을 평가하기 위해 350oC의 온도에서 50 ppm 농도의 다양한 가스(HCHO, C3H8, CH3COCH3, H2, C5H8, C7H8)에 노출시킨 후 그 저항 변화 그래프를 Fig. 6에 나타내었다. 앞서 기술한 바와 같이 350oC에서 모든 가스에 대해 2 nm-thick NiO-decorated In2O3 NRs의 Ra가 Bare In2O3 NRs에 비해 높았다. Rg 또한 물질 계면의 p-n 접합으로 인해 Bare In2O3 NRs보다 증가하였지만, 높은 Ra값으로 인해 대부분의 가스에서 2 nm 장식한 감지 물질의 반응성이 뛰어났다. 특히 HCHO의 경우, Ra는 다른 가스와 마찬가지로 Bare In2O3 NRs보다 증가하는 동일한 경향을 보였으나 Rg가 Bare In2O3 NRs에 비해 감소하여 결과적으로 가장 우수한 반응성을 나타내었다.

Resistance curves of the bare In2O3 and 2 nm-thick NiO-decorated In2O3 NRs at 350°C to 50 ppm various gases; (a) CH3COCH3, (b) H2, (c) C7H8, (d) HCHO, (e) C3H8 and (f) C5H8.

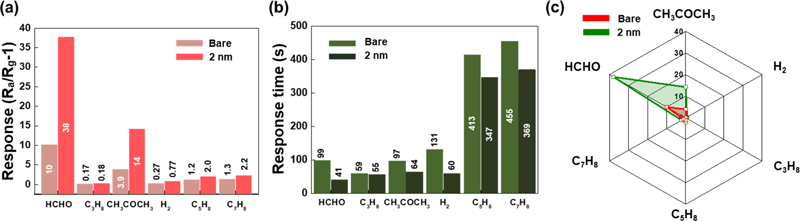

NiO의 촉매 효과를 명확하게 확인하기 위해 Bare In2O3 NRs와 2 nm-thick NiO-decorated In2O3 NRs의 반응성 및 반응시간을 Fig. 7에 막대그래프와 radar plot으로 나타내었다. 다양한 가스에 노출시켰을 때 반응성을 계산해 Fig. 7(a)에서 비교하면, Bare In2O3 NRs와 2 nm-thick NiO-decorated In2O3 NRs 모두 HCHO, CH3COCH3, C7H8, C5H8, H2, C3H8 순으로 높은 반응성을 보였다. 특히 HCHO에 대한 반응성은 10.2에서 37.9로, 다른 가스에 비해 반응성이 약 3.7 배 더 증가하였다. Fig. 7(b)는 각 가스에 대한 반응시간 을 나타낸 것이다. HCHO, CH3COCH3, C7H8, C5H8, H2, C3H8 순으로 짧은 반응시간을 보였으며, 특히 2 nm-thick NiO-decorated In2O3 NRs의 HCHO에 대한 반응시간이 41초로 가장 빨랐다. 이는 Bare In2O3 NRs의 반응시간인 약 99초보다 약 58초만큼 감소한 값으로, NiO 장식을 통해 HCHO에 대한 반응시간이 약 2.43배 개선되었다. 다양한 가스에 대한 선택성을 시각화 하기 위해 Bare In2O3 NRs와 2 nm-thick NiO-decorated In2O3 NRs의 반응성을 radar plot하여 Fig. 7(c)에 나타내었다. Bare In2O3 NRs는 모든 가스에 대해 반응성 차이가 없었으며, n-type 금속 산화물 에서 흔히 나타나는 낮은 선택성을 보였다. 반면 2 nm-thick NiO-decorated In2O3 NRs는 CH3COCH3와 HCHO에 대한 반응성이 크게 증가하였다. 특히 두 감지 가스를 비교했을 때 HCHO로 집중된 날카로운 그래프 개형을 통해, 선택성이 크게 향상되었음을 알 수 있다.

Characteristics of gas sensing properties of 2 nm-thick NiO-decorated In2O3 NRs at 350°C for 50 ppm; (a) Response, (b) Response time and (c) Response radar plot.

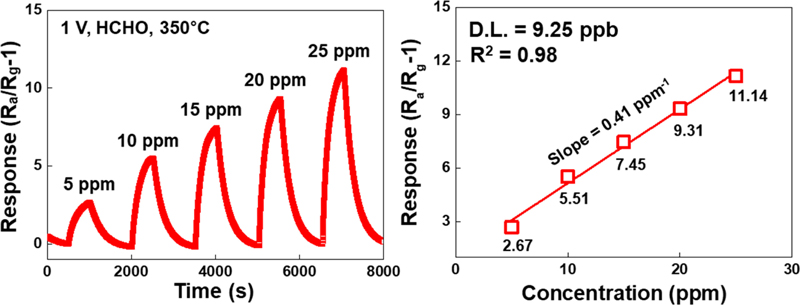

서론에서 언급한 바와 같이, HCHO는 10 ppm 이하의 농도에서도 인체에 치명적인 영향을 미칠 수 있으므로, 저농도에서 효과적으로 감지하는 능력은 실내 공기질 개선을 위한 HCHO 가스 센서에 필수적으로 요구되는 특성이다. 이를 평가하기 위해 2 nm-thick NiO-decorated In2O3 NRs를 350oC에서 air에 1,000초, HCHO를 500초 동안 노출시켰으며, 가스의 농도를 5, 10, 15, 20, 25 ppm으로 증가시키며 측정하였다. 이에 대한 반응성 커브를 Fig. 8(a)에 나타내었다. 서로 다른 농도에도 기준 저항대까지 회복하였으며, 농 도가 증가함에 따라 반응성이 증가한 결과를 수치적으로 분석하여 Fig. 8(b)에 나타내었는데, 각각 약 2.7, 5.5, 7.5, 9.3, 11.1로 증가하는 선형적인 관계가 확인되었다. 이를 명확하게 확인하기 위해 linear fitting 하면, 기울기는 0.4 ppm-1, 결정계수 R2은 0.98로 계산된다. R2이 1에 가까울수록 선형성이 높음을 의미하기 때문에, 2 nm-thick NiO-decorated In2O3 NRs가 5~25 ppm 농도 범위에서 신뢰할 수 있는 감지 능력을 가진다는 것을 나타낸다. 실험적으로 측정한 농도는 5 ppm이 가장 낮았지만, 3 시그마 기법을 통해 계산한 이론적 검출 한계는 9.3 ppb로, ACGIH에서 규정한 HCHO 최저감지농도 기준인 300 ppb보다 훨씬 낮은 농도까지도 감지할 수 있다는 것을 의미한다[21].

(a) Response and (b) calibration of responses for 2 nm-thick NiO-decorated In2O3 NRs toward 5~25 ppm HCHO at 350°C.

Schematic Illustrations of the reactive area and electron depletion layer of In2O3 NRs as NiO thickness increases (0, 1, 2, 3 nm).

본 연구는 NiO-decorated In2O3 NRs가 향상된 가스 감지 특성을 나타낼 수 있음을 명확히 보여준다. 수직으로 정렬된 In2O3 NRs는 감지 가스에 대한 접근성(utility factor)이 매우 효율적인 구조이며 NiO장식은 HCHO에 대한 감지 성능(transducer function, receptor function)을 크게 향상시켰다. 이때 HCHO는 다음과 같은 반응을 통해

| (1) |

| (2) |

| (3) |

In2O3 표면 산소와 반응하게 되고, n-type 금속산화물인 In2O3는 HCHO와의 반응을 통해 전자가 주입되어 저항이 감소하게 된다.

두께에 따라 NiO 장식된 In2O3 NRs의 가스 반응 원리를 설명하기 위해 가스에 노출되었을 때 EDL의 변화를 Fig. 8에 나타내었다. In2O3 NRs의 표면에는 전체적으로 흡착된 산소로 인한 EDL이 형성된다. NiO가 장식되면 접합면에서 전자와 정공이 결합하여 In2O3 표면의 EDL이 확장되지만 NiO 장식으로 인해 흡착되는 산소의 양은 감소하게 된다. 따라서 NiO가 1 nm, 2 nm 장식되었을 때는 EDL의 확장으로 Ra와 반응성이 증가하였지만, 3 nm 장식하였을 때는 EDL의 확장에 따른 효과보다, 감소한 흡착 산소로 인한 효과가 더욱 지배적으로 작용하여 Ra와 반응성의 감소가 설명된다(electronic sensitization). 또한 NiO가 HCHO가스에 대해 화학적 촉매로 작용하여 NiO를 장식하였을 때 다른 가스보다 HCHO에 대해 반응성이 크게 향상되었다. Fig. 6(d)에서 2 nm두께의 NiO가 장식된 In2O3 NRs와 In2O3 NRs가 HCHO와 반응하였을 때 2 nm 두께의 NiO가 장식된 In2O3 NRs가 표면의 EDL확장에도 불구하고 In2O3 NRs보다 낮은 저항을 나타내었다. 다른 가스와 반응하였을 때 이러한 현상을 확인할 수 없었으며, 이는 NiO가 In2O3 표면에서 HCHO와의 반응을 촉진시킨 결과로 사료된다(chemical sensitization).

4. 결 론

HCHO를 선택적으로 감지하기 위해 GLAD 기법으로 NiO-decorated In2O3 NRs를 제작하였다. NiO의 장식 두께를 2 nm로 최적화하여 다양한 가스에 대한 반응성 향상 및 반응 시간의 감소를 확인하였다. 특히 HCHO에 대해 약 37.9의 반응성으로 In2O3 NRs 대비 3.7배 증가하였다. 이러한 감지 특성의 향상은 NiO의 electronic, chemical sensitization으로 설명할 수 있다. 농도별 측정을 통해 도출한 높은 신뢰성과 9.3 ppb의 낮은 이론적 감지 한계는 2 nm-thick NiO-decorated In2O3 NRs가 HCHO를 감지하여 실내 공기질 개선을 위한 가스 센서로 활용될 수 있는 가능성을 보여준다.

Acknowledgments

본 논문은 교육부와 한국연구재단의 재원으로 지원을 받아 수행된 3단계 산학연협력 선도전문대학 육성사업(LINC 3.0)의 연구결과 입니다. 본 논문은 2024년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신사업의 결과입니다(2021RIS-004). 이 논문은 한국기술교육대학교 산학협력단 공용장비센터의 지원으로 연구되었음.

References

- S.-H. Jin, “Manufacture of MEMS gas sensor for environmental hazardous gas detection”, M. S. thesis, Wooseok University, Wanju, KR, 2019.

- T. Jeong, D. H. Lim, M. S. Kim, J. G. Lee, B. T. Yoo, and J. W. Ko, “Optimization of Gas Detector Location by Analysis of the Dispersion Model of Hazardous Chemicals”, J. Korean Inst. Gas, Vol. 26, No. 2, pp. 39-48, 2022.

-

J. K. Ko, I. H. Park, Y. S. Shim, K. Hong, and K. C. Kwon, “Recent Research Trends for Metal Oxide Nanostructures Based Chemoresistive Gas Sensors”, Korean J. Met. Mater., Vol. 62, No. 2, pp. 142-153, 2024.

[https://doi.org/10.3365/KJMM.2024.62.2.142]

-

A. A. C. Illahi, E. P. Dadios, A. A. Bandala, R. R. P. Vicerra, and E. Sybingco, “Automatic Harmful Gas Detection Using Electronic Nose Technology”, Proc. of 2021 IEEE 13th International Conference on Humanoid, Nanotechnology, Information Technology, Communication and Control, Environment, and Management (HNICEM), Manila, Philippines, pp. 1-4, 2021.

[https://doi.org/10.1109/HNICEM54116.2021.9732049]

-

Y. Masuda, “Recent advances in SnO2 nanostructure based gas sensors”, Sens. Actuators B Chem., Vol. 364, p. 131876, 2022.

[https://doi.org/10.1016/j.snb.2022.131876]

- S.-H. Kim and I. L. Jeon, “Recent Research Trend in Semiconductor-type Gas Sensors for toxic Gas Detection”, Korean Inst. Electr. Eng., Vol. 72, No. 10, pp. 31-37, 2023.

-

B. G. Yoon and Y. W. Choe, “Symptoms of Sick House Syndrome and a Study on the Removal of Hazardous Gas-Focusing on effective removal of formaldehyde”, J. Public Policy Stud., Vol. 26, No. 1, pp. 51-70, 2019.

[https://doi.org/10.31307/KJPP.2019.26.1.51]

- S. H. Sim and Y. S. Kim, “Characterization and Assessment of Indoor Air Quality in Newly Constructed Apartments - Volatile organic compounds and formaldehyde”, J. Environ. Health Sci., Vol. 32, No. 4, pp. 275-281, 2006.

-

N. Yamazoe, “Toward innovations of gas sensor technology”, Sens. Actuators B Chem., Vol. 108, No. 1-2, pp. 2-14, 2005.

[https://doi.org/10.1016/j.snb.2004.12.075]

- J. H. Lee, “Study on gas sensing characteristics of semiconductor gas sensor with micro pillar structure”, Ph. D. thesis, Soonchunhyang University, Asan, KR, 2005.

-

G. Hagen, J. Herrmann, X. Zhang, H. Kohler, I. Hartmann, and R. Moos, “Application of a Robust Thermoelectric Gas Sensor in Firewood Combustion Exhausts”, Sens., Vol. 23, No. 6, p. 2930, 2023.

[https://doi.org/10.3390/s23062930]

- S. B. Han and N. H. Kim, “A Study on the Improvement of Semiconductor Sensor Utilization Methods”, Proc. of Korean Inst. Inf. Commun. Sci. Conf., pp. 62-64, Gunsan, Korea, 2021.

-

M. V. Nikolic, V. Milovanovic, Z. Z. Vasiljevic, and Z. Stamenkovic, “Semiconductor Gas Sensors: Materials, Technology, Design, and Application”, Sens., Vol. 20, No. 22, p. 6694, 2020.

[https://doi.org/10.3390/s20226694]

-

C. Liu, Q. Kuang, Z. Xie, and L. Zheng, “The effect of noble metal (Au, Pd and Pt) nanoparticles on the gas sensing performance of SnO2-based sensors: a case study on the gas sensing performance of SnO2-based sensors: a case study on the {221} high-index faceted SnO2 octahedra”, CrystEngComm, Vol. 17, No. 33, pp. 6308-6313, 2015.

[https://doi.org/10.1039/C5CE01162K]

-

Y. C. Qin, F. Q. Wang, X. M. Wang, M. W. Wang, W. L. Zhang, W. K. An, X. P. Wang, Y. L. Ren, X. Zheng, D.-C. Lv, and A. Ahmad, “Noble metal-based high-entropy alloys as advanced electrocatalysts for energy conversion”, Rare Met., Vol. 40, No. 9, pp. 2354-2368, 2021.

[https://doi.org/10.1007/s12598-021-01727-y]

-

J. Zhang, H. Lu, C. Liu, C. Chen, and X. Xin, “Porous NiO-WO3 heterojunction nanofibers fabricated by electrospinning with enhanced gas sensing properties”, RSC Adv., Vol. 7, No. 64, pp. 40499-40509, 2017.

[https://doi.org/10.1039/C7RA07663K]

-

N. M. Vuong, N. M. Hieu, D. Kim, B. I. Choi, and M. Kim, “Ni2O3 decoration of In2O3 nanostructures for catalytically enhanced methane sensing”, Appl. Surf. Sci., Vol. 317, pp. 765-770, 2014.

[https://doi.org/10.1016/j.apsusc.2014.08.125]

-

D. Meng, T. Qiao, G. Wang, Y. Shen, X. San, R. Li, and F. Meng, “Rational design of CuO/In2O3 heterostructures with flower-like structures for low temperature detection of formaldehyde”, J. Alloys Compd., Vol. 896, p. 162959, 2022.

[https://doi.org/10.1016/j.jallcom.2021.162959]

-

M. J. Kim, Y.-J. Lee, H.-J. Ahn, and S. H. Lee, “Fabrication and Evaluation of the SnO2 Based Gas Sensor for CO and NOx Detection”, Trans. Korean Soc. Automot. Eng., Vol. 23, No. 5, pp. 515-523, 2015.

[https://doi.org/10.7467/KSAE.2015.23.5.515]

-

B. Saruhan, R. Lontio Fomekong, and S. Nahirniak, “Review: Influences of Semiconductor Metal Oxide Properties on Gas Sensing Characteristics”, Front. Sens., Vol. 2, p. 657931, 2021.

[https://doi.org/10.3389/fsens.2021.657931]

-

N. Yamazoe and K. Shimanoe, “Receptor function and response of semiconductor gas sensor”, J. Sens., Vol. 2009, p. 875704, 2009.

[https://doi.org/10.1155/2009/875704]