TiO2장식을 통한 SnO2 nanorods의 CH3COCH3 감지 특성 개선

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(https://creativecommons.org/licenses/by-nc/3.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, we fabricated TiO2-decorated SnO2 nanorods (TSNRs) via glancing-angle deposition to achieve highly sensitive and selective CH3COCH3 detection. The gas-sensing properties of the TSNRs were systematically investigated, and the optimal sensing performance was achieved at 350oC by 2-nm-thick TSNRs. When the sensors were exposed to 50 ppm of various gases (CH3COCH3, C2H5OH, C5H8, CH4, and CO), the 2-nm-thick TSNRs demonstrated a 4.6-fold increase in response (Ra/Rg-1=134) to CH3COCH3 compared with bare SnO2 nanorods (Ra/Rg-1=29.5) and exhibited excellent selectivity. In a high-humid environment (relative humidity = 80%), the 2-nm-thick TSNRs indicated a low theoretical detection limit of ≈5.31 ppb for CH3COCH3. These results suggest the significant potential of the proposed sensor for use in Internet-of-Things applications, particularly under extreme environmental conditions.

Keywords:

Gas sensors, TiO2, SnO2, GLAD, Nanorods1. 서 론

4차 산업혁명 시대가 도래하면서, 기존에 개별적으로 작동하던 시스템들은 내장된 컴퓨팅 장치들이 상호 연결되어 데이터를 공유하는 사물 인터넷(Internet of Things, IoT)으로 패러다임 전환이 이루어지고 있다[1]. 이러한 기술적 발전은 smart home, public safety, health care 등 다양한 분야에서 실시간으로 주변 환경의 화학 정보를 수집하고 활용할 수 있는 가능성을 열어준다[2]. 특히, 휘발성 유기 화합물(Volatile Organic Compounds, VOCs)중 하나인 CH3COCH3 (아세톤)는 의약품, 고무, 섬유 제조 등 다양한 산업 현장은 물론, 일반 가정용품에서도 흔히 발생하는 물질로, 자체의 유해성이 강해 이를 감지하는 것은 필수적이다[3]. CH3COCH3는 폭발 하한 농도(Lower Explosive Limit, LEL) 2.6%, 폭발 상한 농도(Upper Explosive Limit, UEL) 12.8%의 가연성 물질로서, 폭발 및 화재의 위험성을 줄이기 위한 철저한 관리가 요구된다. 인체에 미치는 영향으로는 173 ppm 이상의 농도에서 중추 신경계에 마취 효과를 유발할 수 있으며, 장기간 노출 시 간과 신장 등 주요 장기에 심각한 독성 손상을 초래할 수 있어 산업현장에서 작업자의 안전을 위협하는 요인이 된다[4]. 이로 인해 미국 산업안전보건청(Occupational Safety and Health Administration, OSHA)은 CH3COCH3의 직업적 노출 한계치(Occupational Exposure Limits, OELs)는 8시간, 시간 가중평균(Time Weighted Average, TWA) 250 ppm으로 엄격히 규정하고 있다[5]. 이러한 기준을 준수하기 위한 실시간 모니터링이 필수적이며, IoT 기술을 활용한 CH3COCH3 감지 시스템의 필요성이 더욱 강조되고 있다.

반도체식 가스센서는 소형화와 저전력 소모, 낮은 제작비용, 우수한 직접회로와의 호환성 등 여러 장점을 지니고 있어, 센서를 소형화된 형태로 제작하여 장치 내부에 쉽게 통합해야 하는 IoT 분야에서 널리 활용될 가능성이 크다[6,7].

반도체식 가스 센서는 금속 산화물 감지 물질 표면에서 가스 흡착과 탈착에 따라 발생하는 저항 변화를 기반으로 작동한다[8]. 금속산화물은 p-type (NiO, CuO, Co3O4, etc.)과 n-type (SnO2, In2O3, WO3, etc.)으로 분류되며[9], n-type은 p-type에 비해 가스와의 반응성이 높다. 그러나 특정 타겟 가스를 선택적으로 감지하는 데 어려움이 있어 이를 극복하기 위해 감지물질을 다양화하는 방법, 촉매를 활용하는 방법을 통해 감지 특성을 향상시키려는 연구가 활발히 진행되고 있다[10].

그 중에서도 금속 촉매의 장식은 가스 센서 성능을 크게 향상시키는 중요한 방법으로 주목받고 있다. 금속 촉매는 특정 타겟 가스의 흡착을 촉진하며, 흡착된 가스가 금속 산화물 표면으로 확산되는 스필오버(spillover) 효과를 일으켜 반응성을 증가시킨다[11]. 또한, 금속 산화물과 금속 촉매 간의 일함수(work function) 차이로 인해 전자 이동이 발생하면, 금속 산화물 표면의 전하 상태가 변화하여 저항변화가 더욱 증대된다[12,13]. 기존 연구에서 높은 열적 안정성과 성능 향상을 기반으로 Pt, Pd, Au 등의 귀금속 촉매가 사용되었다[14]. 그러나 귀금속 촉매의 높은 비용은 대량생산과 상용화에 있어 여전히 중요한 제약 요소로 작용하고 있다[15,16].

이에 본 연구에서는, n-type 소재인 SnO2를 감지소재로 하여, e-beam evaporator를 활용한 경사각증착법(Glancing Angle Deposition, GLAD)을 통해 nanorods(NRs) 구조 기반 가스센서를 제작하였다. 반응성과 선택성을 향상시키기 위해 비교적 저렴한 비귀금속인 Ti를 촉매로 사용하였으며, 증착된 Ti 두께에 따라 C2H5OH, CH3COCH3, C5H8, CH4, CO 가스에 대한 특성을 평가하였다. 특히 CH3COCH3 가스에 대해 높은 반응성을 나타내었으며, 상대습도(R.H.) 80% 조건에서도 우수한 성능을 보였다. 이때 계산된 이론적 감지 한계는 5.31 ppb로, 이는 다양한 대기 환경에서의 적용을 필요로 하는 IoT 용 센서로서 가능성을 보여준다.

2. 실험 방법

2.1 Ti 장식된 SnO2 nanorods 센서 제작 방법

Cr/Au (두께 20 nm/80 nm) Interdigitated Electrodes (IDEs)를 8 mm × 8 mm인 SiO2/Si 기판 위에 증착하였다. 제작된 IDEs의 간격은 5 μm이며 포토리소그래피 (Photolithography) 공정을 사용하였다. 이후 CH3COCH3, C2H5OH, D.I water에서 각각 5분씩 초음파 세척하고 감지물질을 IDEs의 전극이 맞물려 있는 선택적 영역에만 증착하기 위해 이를 제외한 영역은 테이프를 이용하여 마스킹 하였다.

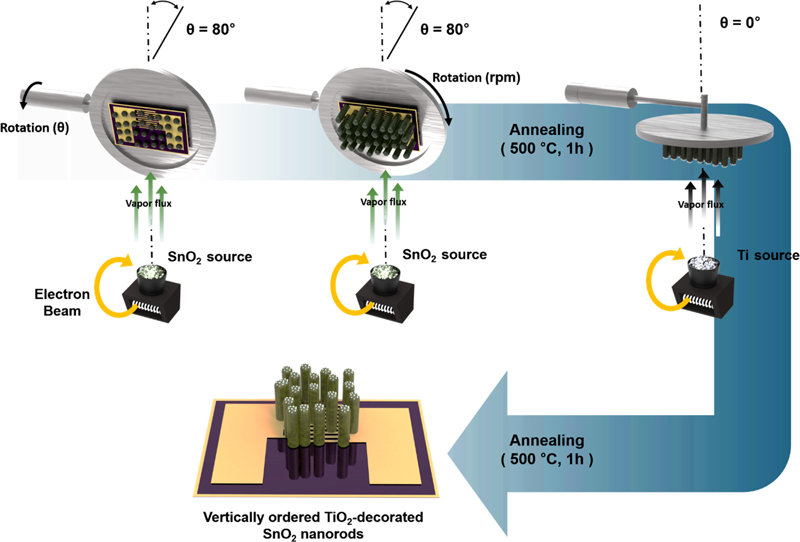

준비한 전극에 전자빔증착기(electronic-beam evaporator, EBX-1000, ULVAC)를 통해 SnO2를 증착하였다. 경사각증착법(GLAD)을 사용하였으며, GLAD 기법은 입사하는 물질과 기판 사이의 각도가 형성될 때 발생하는 그림자 효과(shadowing effect)에 기인하여 나노 구조체를 제작하는 방법이다[17]. Fig. 1을 통해 이를 기반으로 한 Ti 장식된 SnO2 NRs 제작 과정에 대한 개략도를 나타내었다. 증착 조건은 5 × 10−5 torr 이하의 진공도에서 기판 각도는 80°, 증착 속도는 3 Å/s, 기판 회전 속도 10 rpm으로 NRs를 제작하였다. 이후 결정화와 표면 활성화를 위해 분당 5°C의 승온 속도로 대기압의 공기 분위기에서 500°C, 1시간 열처리 후 실온까지 공랭하였다. 다음으로 SnO2 NRs 위에 Ti 촉매를 장식하기 위해 기판 각도는 0°, 증착 속도는 3 Å/s, 기판 회전 없이 각 1, 2, 3 nm의 두께로 증착하였으며, 분당 5°C의 승온 속도로 대기압의 공기 분위기에서 500°C 1시간 열처리 후 실온까지 공랭함으로써 Ti를 TiO2로 변환하였다.

2.2 미세구조 및 결정 구조 분석 방법

제작된 SnO2 NRs와 TiO2 장식된 SnO2 NRs 표면과 단면의 미세구조는 전계방출주사전자현미경(Field Emission Scanning Electron Microscopy, FE-SEM, JEOL, JSM-7610F-Plus)을 통해 관찰하였다. 관찰된 표면의 기공도는 MATLAB 프로그램을 통해 계산하였다. 결정구조는 X선회절분석기(X-ray Diffraction, XRD, Panalytical, EMPYREAN)를 통해 확인하였으며, Cu-Kα source (λ=1.5418 Å)를 사용하였다.

2.3 가스 센서 측정

제작된 센서의 가스 감지 성능을 평가하기 위해 Micro Probe Station (PHOCOS)에서 직류 바이어스 1 V를 소스 측정 유닛(Sourse Measure Unit, SMU, Keithley 237)을 통해 인가해주었다. 0.1 L 용적 챔버에 질량유량계(Mass Flow Controller, MFC)를 사용하였으며, 최적의 반응 온도를 확인하기 위해 150°C에서 400°C까지의 온도 범위에서 50 ppm 농도, 500 sccm 유량의 조건으로 CH3COCH3 가스에 대한 반응성을 평가하였다. 특정 가스에 대한 선택성을 확인하기 위해 1 V, 350°C, 50 ppm, 500 sccm 조건으로 다양한 환원성가스(C2H5OH, CH3COCH3, C5H8, CH4, CO)에 대해 측정하였다. 저농도, R.H. 80% 환경에서의 센서의 감지 특성을 확인하기 위해 1 V, 350°C 조건에서 CH3COCH3 가스를 2, 4, 6, 8, 10 ppm의 농도로 측정하였다.

3. 결과 및 고찰

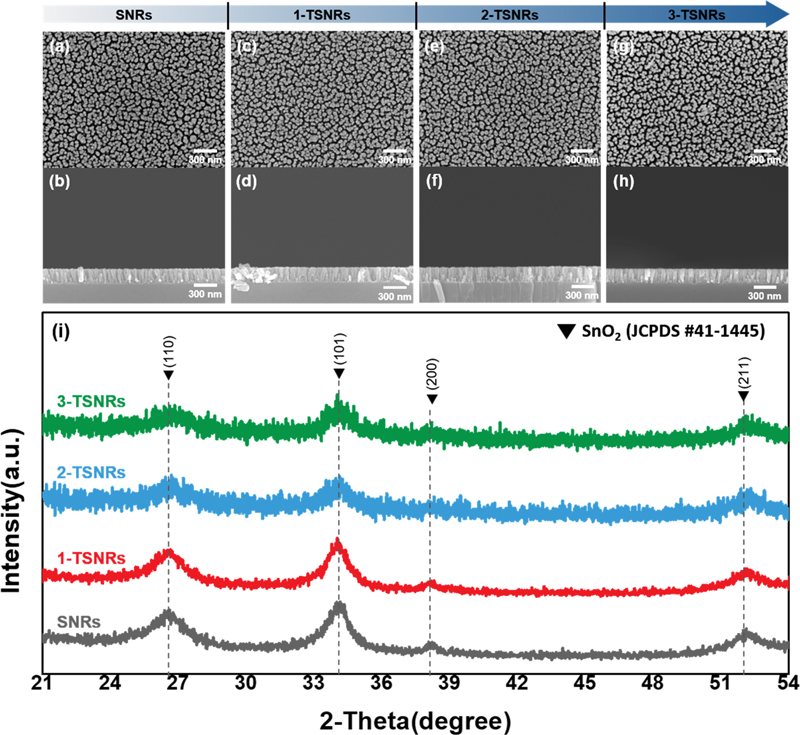

SnO2 NRs와 다양한 두께 TiO2가 장식된 SnO2 NRs의 미세구조 및 결정구조를 분석하여 Fig. 2에 나타냈다. Figs. 2(a), (b)는 SnO2 NRs의 표면과 단면 FE-SEM 이미지를 보여주며, 경사각 증착이 회전하는 기판에 수행됨에 따라 NRs 구조체가 기판과 수직한 방향으로 정렬된 것을 확인하였다. 이때 각 NRs의 직경은 20-30 nm로 큰 차이가 없었고, 두께는 200 nm로 일정했다. 또한 Figs. 2(c-h)에서 다양한 두께의 TiO2가 장식된 SnO2 NRs를 보여주고 있으며, TiO2의 장식에도 불구하고 직경과 두께의 뚜렷한 변화 없이 동일한 형태를 가진 것을 확인할 수 있었다. TiO2 장식에 의한 표면 변화를 명확하게 확인하기 위해 각 샘플의 기공도를 계산하였으며, SnO2 NRs (SNRs), 1-nm-thick TiO2-decorated SnO2 NRs (1-TSNRs), 2-nm-thick TiO2-decorated SnO2 NRs (2-TSNRs), 3-nm-thick TiO2-decorated SnO2 NRs (3-TSNRs)가 각각 43.9%, 43.5%, 43.0%, 42.8%로 TiO2 장식의 두께가 증가함에 따라 기공도가 감소하였다. 이는 TiO2가 SnO2 NRs의 표면에 증착된 것을 간접적으로 나타낸다.

FE-SEM characterization of the (a, b) SNRs, (c, d) 1-TSNRs, (e, f) 2-TSNRs, (g, h) 3-TSNRs and (i) XRD patterns of the SNRs, 1-TSNRs, 2-TSNRs, 3-TSNRs.

Fig. 2(i)에서는 XRD를 통해 SnO2 NRs와 다양한 두께 Ti가 장식된 SnO2 NRs의 조성 및 결정 구조를 분석하였다. 각 샘플의 Peak 위치는 SnO2 (JCPDS #41-1445)의 주요 Peak인 26.7°, 34.0°, 38.0°, 51.8°와 일치하여 (110), (101), (200), (211) 면에서의 회절이 나타났고, 이에 모든 샘플에서 열처리를 통해 결정화된 SnO2 NRs의 형성을 확인할 수 있었다. 샘플 간의 peak 위치 차이는 없었으며, TiO2의 peak는 SnO2 NRs의 우수한 결정성과 TiO2의 낮은 증착 두께로 인하여 나타나지 않은 것으로 사료된다.

n-type 금속 산화물은 공기 중에서 산소가 표면 결정립에 흡착되어, 전자 공핍층(electron depletion layer)의 형성으로 인해, 저항이 증가하게 된다. 이때 환원성 가스에 노출되면, 흡착된 산소는 탈착되고 n-type 금속 산화물에 전자가 주입됨에 따라 저항이 감소한다. 여기서 산소의 최대 흡착 시 저항인 기저 저항은 Ra, 가스 노출 시 저항은 Rg이며, 이를 기반으로 가스 반응성(S)은 Ra/Rg-1로 정의할 수 있다. 산소는 온도에 따라 서로 다른 형태(O2-, O-, O2-)로 흡착되어 감지물질의 산화 정도가 달라지고, 이에 반응성도 큰 영향을 받는다[18]. 또한 온도가 올라갈수록 가스의 흡착이 증가함과 동시에 과도한 에너지로 인해 흡착되는 가스의 침투 깊이도 감소하여 온도에 따른 반응성은 증가-최대-감소의 추세를 보이게 된다[19].

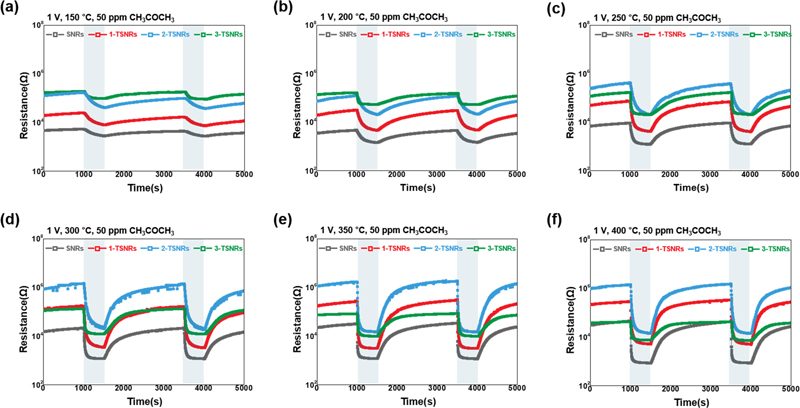

따라서 최적의 감지 온도 및 TiO2 촉매 두께를 확인하기 위하여 SnO2 NRs와 다양한 두께 TiO2가 장식된 SnO2 NRs 샘플에 50 ppm, CH3COCH3 가스를 150°C에서 400°C까지의 온도 범위에서 노출시켰다. 타겟 가스와 공기의 주입을 각각 500초, 2,000초로 수행하여 2번에 걸친 센서의 반응을 확인하였고, 이때 각 샘플의 실시간 저항 그래프를 Fig. 3에 나타냈다. 환원성 가스인 CH3COCH3에 노출될 때 모든 샘플의 저항이 공통적으로 감소하는 것은 SnO2가 n-type 물질임을 보여주었으며, 각 온도에서 4종 샘플의 기저 저항은 안정되었다. 샘플 간에 기저 저항을 비교하면, TiO2 촉매의 장식으로 기저 저항이 증가하였고, 이를 통해 TiO2 의 증착을 간접적으로 확인할 수 있었다.

Resistance curves of 50 ppm CH3COCH3 as a function of SNRs, 1-TSNRs, 2-TSNRs and 3-TSNRs at different temperature; (a) 150°C, (b) 200°C, (c) 250°C, (d) 300°C, (e) 350°C, (f) 400°C.

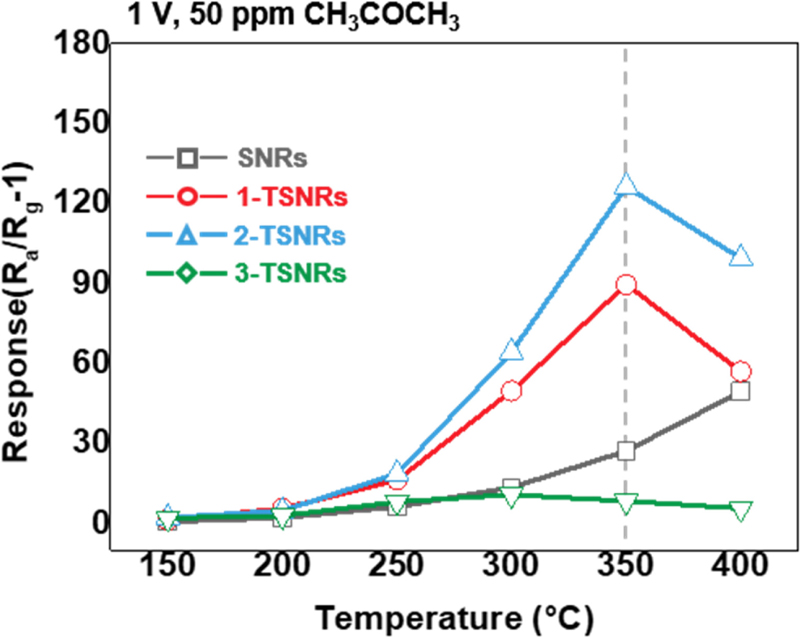

온도 및 촉매 두께에 따른 효과를 명확하게 비교하기 위해 각 샘플에 대한 온도 별 반응성을 Fig. 4에 나타냈다. 4종 샘플 중 2-TSNRs는 모든 온도에서 가장 반응성이 높았으며, 온도가 높아짐에 따라 반응성이 증가하여 350°C에서 최고 반응성을 보인 후 다시 감소하는 경향을 보였다. 이는 위에서 언급했던 기존 모델과 일치한다. 350°C에서의 반응성은 2-TSNRs, 1-TSNRs, SNRs, 3-TSNRs 순으로 높게 나타났으며, 각각 126.4, 89.7, 27.2, 8.4의 반응성을 확인할 수 있었다. 3 nm 두께의 TiO2는 촉매로써 효과적으로 작용하지 못한 것으로 보이며, 이는 추후에 자세히 논의될 것이다. 이러한 결과를 바탕으로 350°C의 온도와 2 nm 두께의 TiO2가 최적의 조건으로 확인되었다.

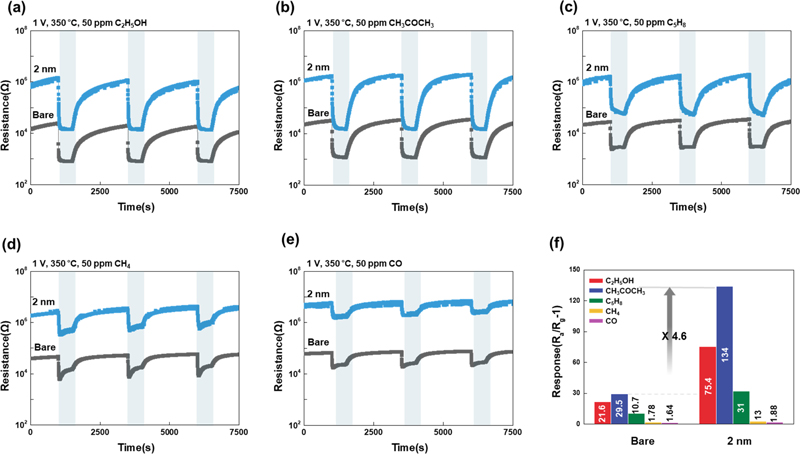

2-TSNRs의 선택성을 확인하기 위하여 비교 목적인 SNRs와 함께 최적의 온도인 350°C에서 50 ppm의 5가지 다양한 가스(C2H5OH, CH3COCH3, C5H8, CH4, CO)에서 가스 감지 특성을 측정하였다. 가스의 주입은 타겟 가스와 공기가 각각 500초, 2,000초로 수행되었고, 3번에 걸쳐 센서를 타겟 가스와 노출시켰으며, Figs. 5(a-e)에 두 샘플의 각 타겟 가스에 대한 실시간 저항성 그래프를 나타냈다. 모든 가스에 대한 SNRs와 2-TSNRs의 기저 저항은 각각 104~105, 106~107 Ω 범위에서 일정하게 형성되어, 2-TSNRs는 SNRs 대비 약 100배 높은 기저 저항을 보여주었다. 환원성 가스에 노출됨에 따라 n-type 물질인 SnO2을 기반으로 한 두 샘플의 저항은 감소하였고, 공기에 다시 노출시켰을 때, 완벽히 기저저항으로 회복하였다.

다양한 가스에 대한 TiO2의 촉매 효과를 확인하기 위하여 Fig. 5(f)에 SNRs와 2-TSNRs의 가스 별 반응성을 나타냈다. 두 샘플은 CH3COCH3, C2H5OH, C5H8, CH4, CO 순으로 높은 반응성을 보였고, SNRs에 비해 2-TSNRs의 반응성이 모든 가스에 대해 증가하였다. 특히 CH3COCH3의 반응성은 SNRs에서 29.5, 2-TSNRs에서 134로 계산되었으며, 이는 SNRs에 비해 4.6배 증가된 값이다. CH3COCH3에 대한 선택성을 명확하게 하기 위해 CH3COCH3의 반응성과 다른 가스와의 반응성 비율을 확인하였으며, SNRs의 경우 SCH3COCH3/SC2H5OH, SCH3COCH3/SC5H8, SCH3COCH3/SCH4, SCH3COCH3/SCO이 각각 1.4, 2.8, 16.6, 18.0로 계산되었다. 2-TSNRs의 경우에는 SCH3COCH3/SC2H5OH, SCH3COCH3/SC5H8, SCH3COCH3/SCH4, SCH3COCH3/SCO이 각각 1.8, 4.3, 10.3, 72.3로 계산되었으며, SNRs에 비해 2-TSNRs의 높은 증가 비율을 확인할 수 있다. 2-TSNRs에서 반응성이 전체적으로 증가한 것은 Ti 촉매의 electronic sensitization 효과이고, CH3COCH3에 대한 선택성은 chemical sensitization으로 설명될 수 있으며, 이는 추후에 자세히 논의될 것이다.

Resistance curves at 350°C for SNRs and 2-TSNRs for 50 ppm various gases; (a) C2H5OH, (b) CH3COCH3 (c) C5H8, (d) CH4, (e) CO.

습도는 반도체식 가스센서의 감지 특성에 크게 영향을 주는 요소로, 대기 중의 H2O 분자는 OH-와 H+로 해리되어 금속 산화물의 표면에 흡착한다. 이에 습도가 증가할수록 더 많은 금속 산화물 표면의 활성 부위가 H2O 분자로 인해 점유되고, 산소와 타겟 가스의 흡착을 방해하여 센서의 반응성은 크게 저하된다[20].

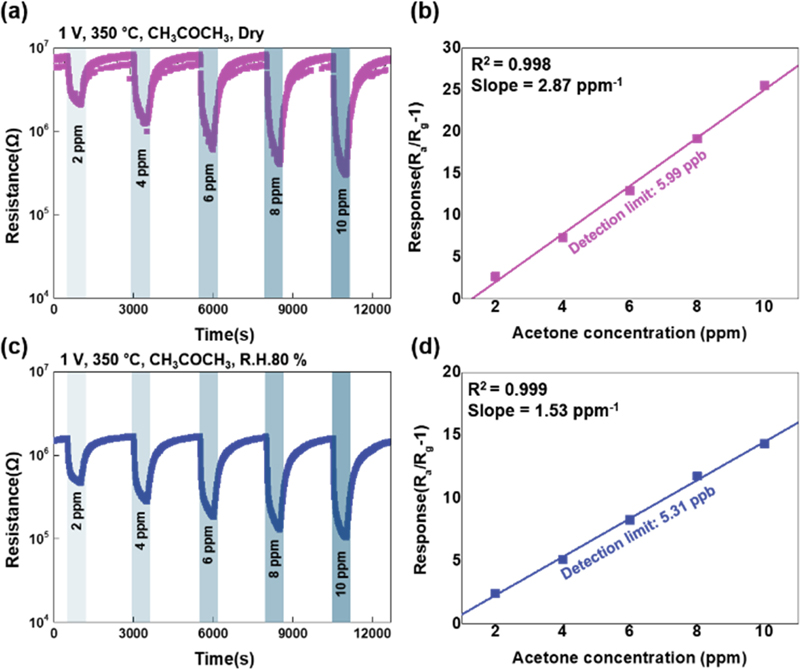

따라서 습도에 대한 2-TSNRs의 CH3COCH3 감지 특성을 확인하기 위해, 350°C의 건식 환경 및 R.H. 80% 습식 환경에서 타겟 가스와 공기의 주입을 각각 500초, 2,000초로 수행하여 다양한 가스 농도(2, 4, 6, 8, 10 ppm)를 순차적으로 노출시켰다. 이를 Figs. 6(a), (c)에 실시간 저항성 그래프로 나타냈으며, 2-TSNRs의 기저 저항이 공통적으로 106~107 Ω 범위 내에 안정적으로 형성된 것과 습식 환경에서 H2O 분자 흡착의 영향으로 기저 저항이 감소한 것을 확인할 수 있었다. 또한, 건식과 습식 환경 모두 CH3COCH3의 농도가 달라짐에도 반응 후 원래의 일정한 기저 저항으로 회복하였다. 2-TSNRs는 두 환경에서 가스 농도가 증가함에 따라 반응성이 향상되었고, H2O 분자 흡착이 적은 건식 환경에서 더 높은 반응성을 보였다.

이를 명확하게 하기 위해 Figs. 6(b), (d)에는 건식 환경 및 습식 환경에서 CH3COCH3의 농도에 따른 반응성 그래프를 나타냈으며, 농도에 따른 반응성의 선형 관계를 명확하게 하기 위해 선형 회귀(linear fitting) 분석을 진행했다. 건식과 습식 환경에서 결정계수 R2는 각각 0.998, 0.999로 산출되어 높은 신뢰도를 확인할 수 있었고, 기울기는 각각 2.87, 1.53 ppm-1으로 건식 환경에서 더 큰 반응성의 증가율을 확인하였다. 이어서 이론적 감지 한계(Limit of Detection, LOD)는 신호 대 잡음비를 3으로 하여 건식 환경에서 5.99 ppb, 습식 환경에서 5.31 ppb로 계산되었으며, 노이즈 레벨에 의해 습식 환경의 이론적 감지 한계가 더 낮게 나타난 것을 고려하더라도, 큰 차이를 보이지 않았다. 이에 2-TSNRs의 낮은 이론적 감지 한계와 수분 저항성을 확인할 수 있었고, 2-TSNRs가 다양한 대기 환경에서 CH3COCH3를 감지하는 민감한 가스 센서로써 활용될 수 있는 잠재력을 보여준다.

Gas response curves of 2-SNRs toward low concentration CH3COCH3 (2, 4, 6, 8 and 10 ppm) at (a) dry and (c) R.H. 80%. Corresponding calibration of responses for the calculation of theoretical detection limit at (b) dry and (d) R.H. 80%.

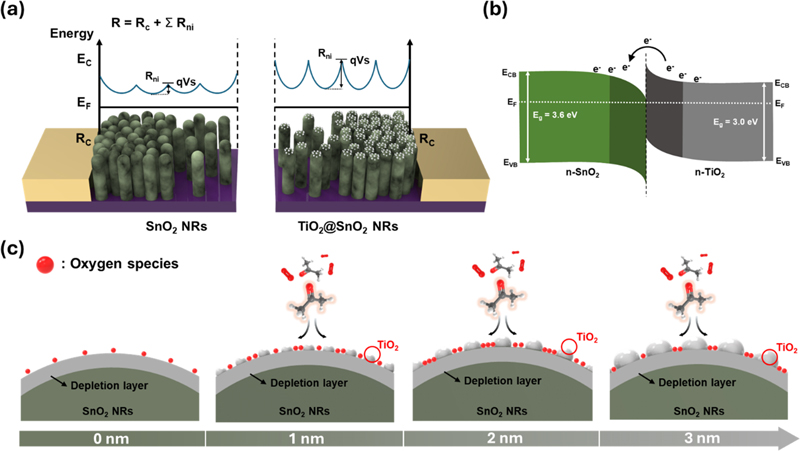

앞선 결과를 통해 TiO2가 장식된 SnO2 NRs가 가스 감지 특성을 향상시킨다는 점이 명확히 드러났다. TiO2가 장식된 SnO2 NRs로부터 구조 및 촉매적 효과로 인한 가스 감지 성능 향상 원리를 Fig. 7에 나타냈다. 수직으로 정렬된 SnO2 NRs는 큰 비표면적과 가스 분자의 확산이 용이한 구조로 가스 감지의 utility factor와, 산화물 표면의 화학적 흡착에 의해 발생된 신호를 타겟 가스로 접근하여 전기 신호로 변환할 수 있는 transducer function을 향상시킨다. 이때 Fig. 2에서 확인할 수 있는 NRs 사이의 좁은 neck (20-30 nm)은 전류 경로에 각 NRs의 저항 변화를 전체 저항 변화로 효율적으로 변환시킨다[21]. 자세하게 살펴보기 위해, Fig. 7(a), (b)에 SnO2 NRs와 TiO2 장식된 SnO2 NRs의 구조, double schottky barrier, TiO2와 SnO2 간의 에너지밴드를 나타냈다. 센서의 총 저항은 전극과 SnO2간의 접촉저항(Rc)과 모든 NRs 사이 Neck의 저항(Rgi)의 합으로 확인할 수 있다. TiO2를 장식할 경우 TiO2의 전도대(Conduction Band, CB)와 가전자대(Valence Band, VB)는 SnO2보다 높아, 접합할 때 형성되는 전위차는 TiO2에서 SnO2로의 전자 이동을 촉진하여, SnO2에 electron accumulation layer, TiO2에 electron depletion layer를 형성한다[22]. 이로 인해 두 물질 사이 double schottky barrier가 형성되고, SnO2의 전자 농도의 증가로 인해 산소가 사전 흡착(preadsorption)된다. 따라서 double schottky barrier와 가스 반응 시 더 많아진 산소 흡탈착 양으로 인해 TiO2가 장식된 SnO2 NRs의 저항 변화가 증가된다. Fig. 3(e)에서 각 샘플의 Ra를 살펴보면, SNRs에서 2-TSNRs로 TiO2가 두꺼워지면서 Ra가 증가하였지만, SnO2의 3-TSNRs의 경우 반응 물질인 SnO2의 표면적이 축소하여 Ra가 감소하는 것을 알 수 있다. 또한 반응성은 2-TSNRs가 최적의 성능을 나타내어, TiO2 장식 두께 증가에 따른 EDL의 확장과 감지 물질 표면적의 감소 효과가 평형을 이루었고 이는 Fig. 7(c)에 나타난다. 2-TSNRs의 다양한 가스에 대한 반응성을 비교하였을 때, 특히 CH3COCH3에 대해 4.6배로 가장 높은 성능 향상이 확인되었다. CH3COCH3에 노출되었을 때 다음과 같은 반응을 통해

Schematic illustration of (a) SnO2 NRs and TSNRs sensing layer with geometry and energetic bands, which shows the influence of electrode-sensing layer contacts. (b) Schematic energy band diagram illustrating the formation of Ti-decorated SnO2 NRs. (c) Surface chemistry and change in SNRs and TSNRs.

| (1) |

| (2) |

| (3) |

SnO2 표면에 전자가 주입되고, 높은 성능 향상은 TiO2의 chemical sensitization 효과이며, 이러한 결과는 이전 연구 결과와 일치한다[22]. CH3COCH3의 반응성 향상과 동시에, C2H5OH 또한 반응성이 3.49배로 다른 가스들(C5H8, CH4, CO)에 비해 비교적 높은 증가 비율을 나타내었다. 두 가스는 산소원자를 포함하고 있는 극성 분자이며, CH3COCH3의 케톤기(C=O)와 C2H5OH의 하이드록실기(OH-)가 표면 산소 결함과 쉽게 결합이 가능하다. 이를 통해 가스의 흡착이 촉진되어 촉매 효과가 더욱 극대화되었을 것이라고 사료된다[23].

4. 결 론

경사각 증착법(GLAD)을 통해 TiO2가 장식된 SnO2 NRs를 제작하였고, 다양한 가스 반응 특성을 대해 확인하였다. 촉매 두께 별 온도 스캔을 통해 최적화한 350°C의 2-TSNRs는 SNRs에 비해 CH3COCH3의 반응성이 4.6배 증가하였고, 다른 가스 대비 우수한 선택성을 보였다. R.H. 80% 고습도 환경에서도 저농도 CH3COCH3에 대해 5.31 ppb의 낮은 이론적 감지 한계를 나타내었다. 이러한 결과는 TiO2를 촉매로 사용한 SnO2 NRs 기반의 센서가 극한 환경에서도 적용이 가능한 IoT용 센서로 활용될 수 있는 가능성을 보여준다.

Acknowledgments

본 논문은 2024년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과입니다(2021RIS-004). 이 논문은 한국기술교육대학교 산학협력단 공용장비센터의 지원으로 연구되었음.

References

-

S. Madakam, R. Ramaswamy, and S. Tripathi, “Internet of Things (IoT): A literature review”, J. Comput. Commun., Vol. 3, No. 5, pp. 164-173, 2015.

[https://doi.org/10.4236/jcc.2015.35021]

-

C. M. de Morais, D. Sadok, and J. Kelner, “An IoT sensor and scenario survey for data researchers”, J. Braz. Comput. Soc., Vol. 25, pp. 1-17, 2019.

[https://doi.org/10.1186/s13173-019-0085-7]

-

J. D. Fenske and S. E. Paulson, “Human breath emissions of VOCs”, J. Air Waste Manag. Assoc., Vol. 49, No. 5, pp. 594-598, 1999.

[https://doi.org/10.1080/10473289.1999.10463831]

-

V. Amiri, H. Roshan, A. Mirzaei, G. Neri, and A. I. Ayesh, “Nanostructured metal oxide-based acetone gas sensors: A review”, Sens., Vol. 20, No. 11, p. 3096, 2020.

[https://doi.org/10.3390/s20113096]

- Agency for Toxic Substances and Disease Registry (ATSDR), Toxicological Profile for Acetone, U.S. Dept. of Health and Human Services, Public Health Service, Agency for Toxic Substances and Disease Registry, Atlanta, 2022.

-

G. Korotcenkov, “Metal oxides for solid-state gas sensors: What determines our choice?”, Mater. Sci. Eng. B, Vol. 139, No. 1, pp. 1-23, 2007.

[https://doi.org/10.1016/j.mseb.2007.01.044]

-

N. Goel, K. Kunal, A. Kushwaha, and M. Kumar, “Metal oxide semiconductors for gas sensing”, Eng. Rep., Vol. 5, No. 6, p. e12604, 2023.

[https://doi.org/10.1002/eng2.12604]

-

Z. Cao, Y. Ge, W. Wang, J. Sheng, Z. Zhang, J. Li, Y. Sun, and F. Dong, “Chemical discrimination of benzene series and molecular recognition of the sensing process over Ti-doped Co3O4 ”, ACS Sens., Vol. 7, No. 6, pp. 1757-1765, 2022.

[https://doi.org/10.1021/acssensors.2c00685]

-

H. Ji, W. Zeng, and Y. Li, “Gas sensing mechanisms of metal oxide semiconductors: a focus review”, Nanoscale, Vol. 11, No. 47, pp. 22664-22684, 2019.

[https://doi.org/10.1039/C9NR07699A]

-

B. Choi, D. Shin, H. S. Lee, and H. Song, “Nanoparticle design and assembly for p-type metal oxide gas sensors”,Nanoscale, Vol. 14, No. 9, pp. 3387-3397, 2022.

[https://doi.org/10.1039/D1NR07561F]

-

C. M. Chang, M. H. Hon, and C. Leu, “Improvement in CO sensing characteristics by decorating ZnO nanorod arrays with Pd nanoparticles and the related mechanisms”, RSC Adv., Vol. 2, No. 6, pp. 2469-2475, 2012.

[https://doi.org/10.1039/c2ra01016j]

-

M. Hübner, D. Koziej, J. D. Grunwaldt, U. Weimar, and N. Barsan, “An Au clusters related spill-over sensitization mechanism in SnO2-based gas sensors identified by operando HERFD-XAS, work function changes, DC resistance and catalytic conversion studies”, Phys. Chem. Chem. Phys., Vol. 14, No. 38, pp. 13249-13254, 2012.

[https://doi.org/10.1039/c2cp41349c]

-

L. Y. Zhu, L. X. Ou, L. W. Mao, X. Y. Wu, Y. P. Liu, and H. L. Lu, “Advances in noble metal-decorated metal oxide nanomaterials for chemiresistive gas sensors: overview”, Nano Micro Lett., Vol. 15, No. 1, p. 89, 2023.

[https://doi.org/10.1007/s40820-023-01047-z]

-

P. Raju and Q. Li, “Semiconductor materials and devices for gas sensors”, J. Electrochem. Soc., Vol. 169, No. 5, p. 057518, 2022.

[https://doi.org/10.1149/1945-7111/ac6e0a]

-

J. Huang and Q. Wan, “Gas sensors based on semiconducting metal oxide one-dimensional nanostructures”, Sens., Vol. 9, No. 12, pp. 9903-9924, 2009.

[https://doi.org/10.3390/s91209903]

-

J. P. G. de Mussy, J. V. Macpherson, and J. L. Delplancke, “Characterisation and behaviour of Ti/TiO2/noble metal anodes”, Electrochim. Acta, Vol. 48, No. 9, pp. 1131-1141, 2003.

[https://doi.org/10.1016/S0013-4686(02)00824-1]

-

S. Yadav, S. Senapati, S. Kumar, S. K. Gahlaut, and J. P. Singh, “GLAD Based Advanced Nanostructures for Diversified Biosensing Applications: Recent Progress”, Biosens., Vol. 12, No. 12, p. 1115, 2022.

[https://doi.org/10.3390/bios12121115]

-

M. M. Hawkeye and M. J. Brett, “Glancing angle deposition: Fabrication, properties, and applications of micro- and nanostructured thin films”, J. Vac. Sci. Technol. A, Vol. 25, No. 5, pp. 1317-1335, 2007.

[https://doi.org/10.1116/1.2764082]

-

N. A. Isaac, I. Pikaar, and G. Biskos, “Metal oxide semiconducting nanomaterials for air quality gas sensors: operating principles, performance, and synthesis techniques”, Microchim. Acta, Vol. 189, No. 5, p. 196, 2022.

[https://doi.org/10.1007/s00604-022-05254-0]

- P. Shankar and J. B. B. Rayappan, “Gas sensing mechanism of metal oxides: The role of ambient atmosphere, type of semiconductor and gases-A review”, Sci. Lett. J., Vol. 4, No. 4, p. 126, 2015.

-

J. M. Jeon, Y. S. Shim, S. D. Han, Y. H. Kim, C. Y. Kang, J. S. Kim, M. Kim, and H. W. Jang, “Vertically ordered SnO2 nanobamboos for substantially improved detection of volatile reducing gases”, J. Mater. Chem. A, Vol. 3, No. 35, pp. 17939-17945, 2015.

[https://doi.org/10.1039/C5TA03293H]

-

B. Lyson-Sypien, A. Kusior, M. Rekas, J. Zukrowski, M. Gajewska, K. Michalow-Mauke, T. Graule, M. Radecka, and K. Zakrzewska, “Nanocrystalline TiO2/SnO2 hetero-structures for gas sensing”, Beilstein J. Nanotechnol., Vol. 8, No. 1, pp. 108-122, 2017.

[https://doi.org/10.3762/bjnano.8.12]

-

J. Khan and L. Han, “Oxygen Vacancy in TiO2: Production Methods and Properties,” in Updates on Titanium Dioxide, B. Bejaoui, Eds. IntechOpen, London, pp. 1-258, 2023.

[https://doi.org/10.5772/intechopen.111545]