열처리 효과에 따른 SnO2 기반 수소가스 센서의 특성 최적화

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(https://creativecommons.org/licenses/by-nc/3.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Hydrogen gas (H2) which is odorless, colorless is attracting attention as a renewable energy source in varions applications but its leakage can lead to disastrous disasters, such as inflammable, explosive, and narcotic disasters at high concentrations. Therefore, it is necessary to develop H2 gas sensor with high performance. In this paper, we confirmed that H2 gas detection ability of SnO2 based H2 gas sensor along with thermal treatment effect of SnO2. Proposed SnO2 based H2 gas sensor is fabricated by MEMS technologies such as photolithgraphy, sputtering and lift-off process, etc. Deposited SnO2 thin films are thermally treated in various thermal treatement temperature in range of 500–900 °C and their H2 gas detection ability is estimatied by measuring output current of H2 gas sensor. Based on experimental results, fabricated H2 gas sensor with SnO2 thin film which is thermally treated at 700 °C has a superior H2 gas detection ability, and it can be expected to utilize at the practical applications.

Keywords:

Gas sensors, Semiconductor metal oxide, SnO2, Hydrogen gas, Thermal treatment1. 서 론

전 세계적으로, 화석에너지의 고갈 및 환경문제에 대한 해결책으로 수소 에너지에 대해 집중하고 있으며 관련 기술을 개발하기 위해 매년 수 많은 예산이 투입되고 있다. 이전에는 수소 에너지를 석유화학산업, 전자, 재료, 반도체 제조, 제철 및 우주항공 등 산업용 에너지로 주로 사용하여 왔으나 최근에는 온실가스 감축의무 이행을 위한 가정용, 건물용, 발전용 및 수송용 연료전지용으로 사용하기 위한 연구가 활발히 수행되고 있다[1,2]. 실제, 수소 자동차와 발전용 수소 연료전지의 일반 소비자 수요가 꾸준히 증가하고 있으며 이로 인해 일반인이 안전하고 효율적으로 수소 에너지를 이용할 수 있게 하기위한 수소 가스 누출 감지 실시간 모니터링 기술 개발에 대한 수요가 급격히 증가하고 있다. 고감도 수소 센서 개발을 위해 다양한 수소 감지 물질 개발, 최적화와 관련된 연구가 꾸준히 수행되고 있으며 특히 팔라듐(paladium, Pd), 백금(platinum, Pt)이 가장 빈번히 사용되고 있다. 팔라듐은 수소 가스에 대한 반응성이 높으며 선택성이 우수하고 비교적 낮은 온도에서 감지가 가능하다는 장점이 있으나 가격이 매우 고가이므로 민간 분야에 활용하기에는 무리가 있다 [3,4]. 민간 분야에 손쉽게 활용하기 위한 목적으로 가격이 저렴한 금속산화물을 수소가스 센서 감지 물질로 사용하기 위한 시도가 계속되고 있다 [5-7]. 금속산화물을 수소가스에 적용하기 위한 방법으로는 전자빔 증착(e-beam evaporator method), 스퍼터링(sputtering method), 졸-겔(sol-gel method), 성장(growth method) 방법 등이 활용되고 있으며 특히, 박막 특성의 재현성이 우수하고 대량 생산에 용이한 전자빔 또는 스퍼터링 증착법을 활용한 금속산화물 형성 방법이 가장 빈번하게 사용되고 있다. 금속산화물 형성 후, 반응성을 향상시키기 위한 방법으로 열 에너지를 활용한 열처리(thermal treatment), 표면 처리(surface texturing)를 통한 반응면적 개선 등의 방법이 활용되고 있다 [8-13]. 본 논문에서는, 반도체 공정을 활용하여 산화 주석(tin dioxide, SnO2)를 수소 감지 물질로 사용하는 수소 센서를 제작하고 제작된 수소 센서의 감도를 향상시키기 위한 목적으로 다양한 온도에서 열 처리 공정을 수행하였다. 제안된 SnO2 센서는 실리콘(silicon, Si) 기판에 전자빔 증착을 통해 제작된 IDE(Inter-digitated Electrode), 스퍼터링을 통해 증착된 SnO2로 구성되어 있으며 다양한 온도에서 열 처리 공정을 수행한 후 수소 가스 노출에 대한 반응성 평가를 진행하였다.

2. 연구방법

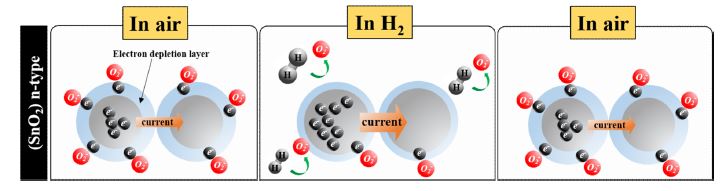

Fig. 1과 같이, SnO2는 n-type 반도체이며 산소 공공(Oxygen vacancy)에 의한 결정의 불완전성으로 인해 가스와의 반응이 일어난다. 본 논문에서는 이러한 특성을 활용하여 수소 가스의 감지물질로써 SnO2를 선택하였으며 열처리 후, SnO2 박막의 특성 변화로 인한 수소가스 감지성능에 대해 연구하였다.

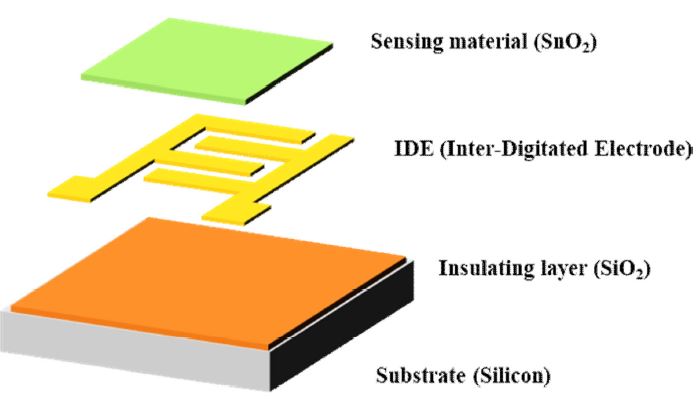

Fig. 2와 같이, 제안된 센서는 실리콘(Si) 기판, IDE 전극, SnO2로 구성되어 있다.

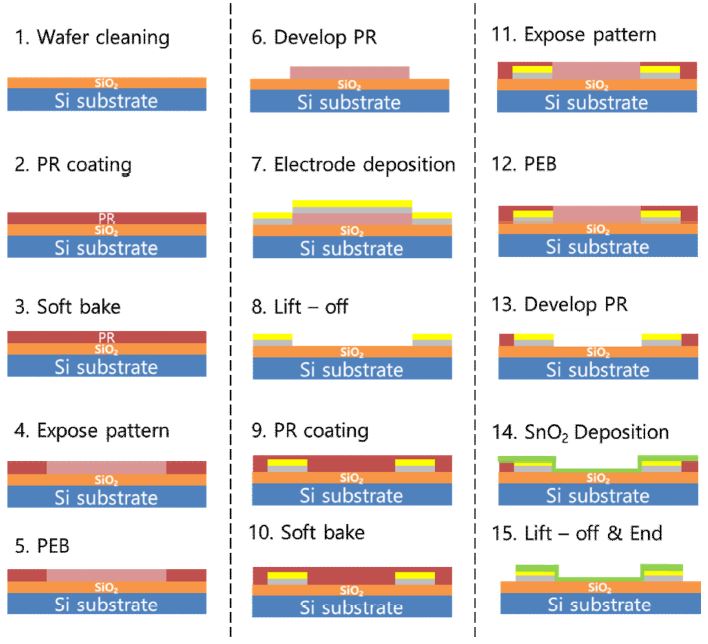

제안된 센서의 크기는 10 mm×10 mm, Si 기판에 형성된 IDE 전극의 폭(width)는 20 μm, 수소감지 물질로 사용된 SnO2의 크기는 8 mm×8 mm 이다. 제안된 수소 센서를 제작하기 위한 공정 순서도는 Fig. 4과 같다.

가장 먼저, 실리콘(Si) 웨이퍼를 아세톤 및 메탄올을 이용하여 약 10분간 세척을 하였으며 IDE 전극 패턴을 형성시키기 위해 음성 포토레지스트(negative photoresist)인 AZ5214를 활용하였다. IDE 전극 형성을 위해 전자빔 증착 장비를 활용하여 타이타늄(Titanium, Ti) 20 nm, 금(Gold, Au) 200 nm 을 순차적으로 증착 후, 리프트 오프(lift-off) 공정을 통해 IDE 전극 형성을 완료하였다. 이 후, 수소 가스 감지물질 역할을 하는 SnO2 박막을 RF magnetron sputter 장비를 활용하여 증착하였으며, SnO2 박막 증착을 위한 스퍼터링 조건은 Table 1에 나타내었다.

위 조건에 따라 증착된 SnO2 박막의 두께는 약 65 nm임을 SEM (Scanning Electron Microscope)을 통해 확인하였다. 마지막으로, 제작 완료된 SnO2 기반 수소 가스 센서 감지물질의 수소 가스 반응성 개선을 목적으로 SnO2 열처리 공정을 수행하였다. SnO2 열처리 공정은 열 확산로(Thermal furnace)를 활용하여 500 °C, 700 °C, 900 °C에서 수행되었다.

3. 결과 및 고찰

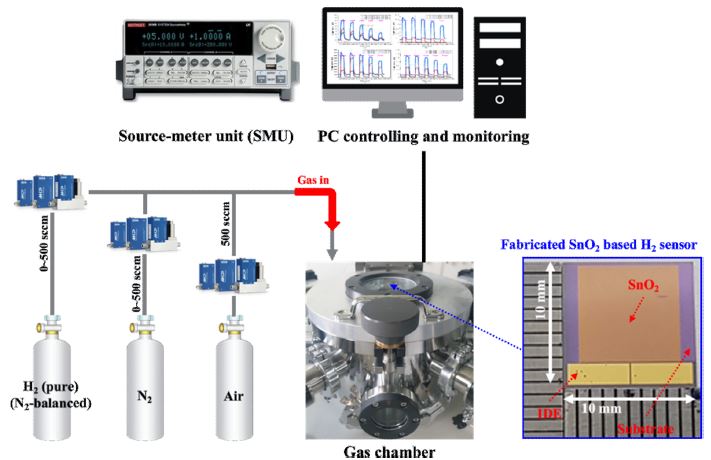

반도체 공정을 활용하여 제작된 SnO2 기반의 수소 가스 센서를 다양한 온도 조건에서 열처리를 진행한 후, 1~5%의 수소 가스에 노출시켜 제작된 SnO2 기반의 수소 가스 센서 출력신호를 측정하였다. 1~5%의 수소 가스에 노출시킨 이유는, 일반적으로 수소 가스의 농도가 4% 이상일 때부터 폭발의 위험성이 커지기 때문이다 [3-4], 다양한 온도에서 열처리 된 수소 가스 센서의 특성을 평가하기 위해 Fig. 5와 같은 측정 시스템을 구축하였다 가스 챔버 내부에 설치된 히터를 활용하여 사전 실험을 통해 확보된 최적의 측정온도 350 °C로 설정한 후, MFC (Mass Flow Controller)를 통하여 다양한 농도(1~5%)를 갖는 수소 가스를 제작된 SnO2 기반 수소 가스 센서에 노출시켰다. 가스 챔버에 주입되는 가스의 종류는 질소(N2) 가스, 산소(O2) 가스, 수소(H2) 가스이며 가스 챔버에 주입되는 산소 가스의 유량은 고정시킨 후(산소 가스 유량 변화에 따라 SnO2의 저항 변화가 일어나기 때문), 질소와 수소 가스의 유량을 조절하여 가스 챔버에 주입되는 수소 가스의 농도를 조절하였다.

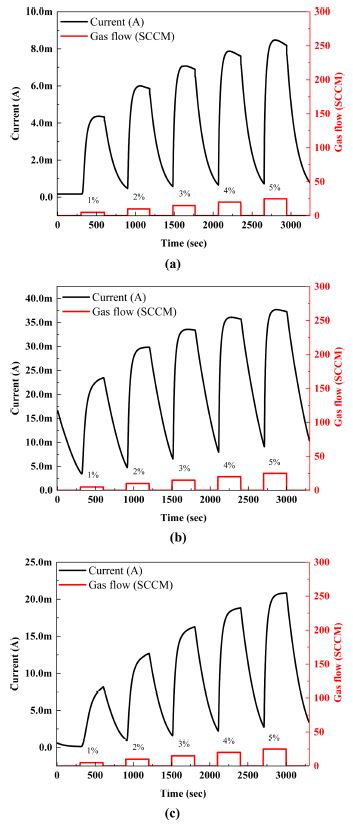

Fig. 6(a)-(c)은 다양한 온도에서 열처리 된 SnO2 기반 수소 가스 센서를 1~5%의 수소 가스에 노출시켰을 때, 센서에서 출력되는 신호(전류)를 나타낸 그래프이다.

Measured output current of the fabricated SnO2 based H2 gas sensor as functions of thermal treatment temperature (a) 500°C, (b) 700°C, (c) 900°C and H2 gas concentration.

앞서 Fig. 1에서 설명하였듯, 공기 중에서의 SnO2는 다양한 산소종(oxygen specie)들과의 반응으로 인해 자유전자의 농도가 매우 낮으며 그 결과 저항이 매우 높다. 수소 가스가 SnO2에 주입되면 SnO2와 반응하였던 다양한 산소종(oxygen specie)들은 수소 가스와 활발히 반응하여 자유전자들이 SnO2로 재공급되면서 SnO2의 저항이 낮아지게 된다.

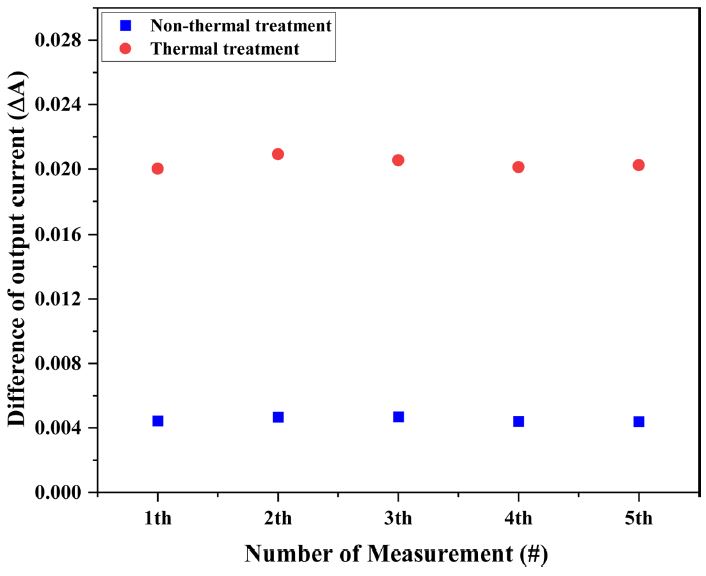

이러한 동작원리에 의해서, 다양한 열처리 온도에서 제작된 SnO2 기반 수소 가스 센서의 출력전류는 수소 가스가 주입됨에 따라 모두 증가함을 확인할 수 있었다. 따라서, 수소 가스 주입 전/후의 SnO2기반 수소 가스 센서의 출력전류 변화량(difference of output current)을 측정하면 주입된 수소 가스의 농도에 대한 반응성을 확인할 수 있게 된다. 500°C에서 열처리 된 SnO2 박막 기반의 수소 센서의 출력전류 변화량은 1~5%의 수소 가스 농도에서 각각 0.004204A (1%), 0.0053A (2%), 0.006498A (3%), 0.007224A (4%), 0.007758A (5%)로 측정되었다. 700°C에서는 0.02001A (1%), 0.02512A (2%), 0.02703A (3%), 0.02812A (4%), 0.02858 A (5%)로 측정되었으며 900°C에서는 0.00803A (1%), 0.01172A (2%), 0.01468A (3%), 0.01661A (4%), 0.01811A (5%)로 각각 측정되었다. 제작된 SnO2 기반 수소 센서의 SnO2 박막은 열처리 공정에 의해 출력전류 변화량이 증가하는(즉, 수소 가스에 대한 반응성이 개선됨을 의미) 경향을 보이며 열 처리 온도가 700°C일 때, 수소 가스에 대해 가장 우수한 반응성을 나타냄을 확인하였다.

반응시간은 수소 가스가 주입된 후, 완전히 반응한 센서의 출력신호 값(포화된 값)의 90%에 도달하기까지의 시간으로 정의된다. 제작된 SnO2 기반 수소 센서의 SnO2 박막 열처리 공정을 통해 반응시간이 짧아짐을 확인하였으며, 700°C일 때, 수소 가스에 대해 가장 신속하게 반응함을 확인하였다(약 47초).

일반적으로, 열처리 온도가 증가할수록 비정질(amorphous) 형태의 SnO2 박막이 결정화(crystalize)되면서, 수소 가스 노출에 의해 SnO2 박막에 재공급되는 자유전자의 이동이 원활(그레인 경계면(grain boundary)에 존재하는 결함(detect)들의 수가 감소)해지고 동시에 그레인(grain) 사이즈가 증가하여 반응 표면적이 감소하게 된다 [14-15]. 따라서, 수소 가스에 대한 반응이 극대화되는 최적의 열처리 조건 확보가 매우 중요하다.

Fig. 7은 열처리 후, 가장 큰 출력전류 변화량을 나타낸(즉, 수소 가스에 대한 반응성이 가장 우수) 700°C 에서 열처리가 완료된 SnO2 기반 수소 가스 센서와 열처리 공정을 수행하지 않은 센서가 1%의 수소 가스에 노출되었을 때, 출력되는 전류 변화량를 비교한 그래프이다. 실험 결과를 통해, 다양한 온도에서 열처리 된 SnO2 박막의 수소 가스에 대한 반응성이 개선되는 경향이 나타남을 확인하였다. 특히 700°C 에서 열처리를 한 SnO2 기반 수소 가스 센서의 반응성이 가장 많이 개선 됨을 확인하였으며 동시에 가장 신속하게 반응함을 확인하였다.

실생활에서, 수소 가스가 누출되면 센서가 수소 가스를 우수한 반응성을 갖고 1분 내에 감지해야 하며 농도별로 나타내는 출력신호 또한 우수한 선형성이 확보되어야 신호처리부, 알고리즘과 큰 문제없이 연동이 가능하다. Fig. 6에서 나타난 실험 결과를 통해, 다양한 온도에서 열처리 된 SnO2 기반 수소 가스 센서 모두 수소 가스에 대한 우수한 반응성을 보이기 때문에 실생활에 적용하기에 적합하다고 판단된다. 특히 700°C 온도에서 열처리를 수행한 SnO2 기반 수소 가스 센서는 우수한 반응성, 짧은 반응시간, 수소 가스 농도 변화에 따라 선형적으로 변화하는 출력신호 등 실용화 기준에 가장 적합한 성능을 가지는 것으로 판단된다.

4. 결 론

수소 가스는 미래 에너지원으로 각광받고 있으나 일정 농도 (4% 이상) 이상의 수소 가스가 공기 중에 누출되면 큰 폭발사고를 유발할 수 있다. 따라서, 해당범위의 수소 가스를 신속하게 감지할 수 있는 수소가스 센서 개발 필요성이 증가하고 있다. 가장 대표적인 수소 가스 감지물질은 팔라듐(Pd), 백금(Pt)이 있으나 매우 가격이 고가이므로 소형화된 다량의 센서에 적용되기 힘든 실정이다. 이를 해결하기 위해, 비교적 가격이 저렴한 금속산화물이 수소 가스 감지물질로 센서에 활용되고 있으나 실제 현장에 활용되기 위해서는 반응성, 반응시간 등이 개선되어야 한다. 이러한 목적으로, 본 논문에서는 대표적인 금속 산화물인 SnO2을 활용하여 수소가스 센서를 제안하였으며 동시에 SnO2 박막의 열처리를 수행하여 수소가스에 대한 반응성 개선을 도모하였다. 제안된 SnO2 기반 수소가스 센서는 반도체 공정기술을 활용하여 제작되었으며 SnO2 박막을 500°C, 700°C, 900°C의 온도에서 열처리를 하였다. 스퍼터링 증착법을 통해 형성된 SnO2 박막은 비정질(amorphous) 형태를 갖고 있으며 열 처리 공정을 수행함에 따라 결정화(crystallize)가 일어남과 동시에 그레인(grain) 크기 및 결함(defect) 수가 변하게 된다. 다양한 온도에서 열처리가 수행된 SnO2 박막은 대부분 반응성이 개선되었으며 반응시간도 감소함을 확인할 수 있었다. 특히, 약 700°C에서 열처리가 수행된 SnO2 박막 기반의 수소가스 센서는 90% 이상의 반응성, 47초 이하의 짧은 반응시간을 갖는 우수한 수소감지 성능을 보여주었다. 따라서, 최적화 된 열처리 과정(700°C)을 통해 제작된 SnO2 기반 수소 가스 센서는 다양한 수소 가스 시설의 안전 모니터링 분야에 적용될 수 있을 것으로 기대된다.

Acknowledgments

이 논문은 2020년도 정부(과학기술정보통신부)의 재원으로 연구개발특구진흥재단의 지원을 받아 수행된 연구임(2020-DD-UP-0348 ).

본 연구는 대한민국 정부(산업통상자원부 및 방위사업청)재원으로 민군협력진흥원에서 수행하는 민군기술협력사업의 연구비 지원으로 수행되었습니다(과제번호 21-SF-BR-05).

본 논문은 한국생산기술연구원 기관주요사업의 지원으로 수행한 연구임 (Kitech UI-22-0016).

References

-

S. D. Han, “Review and new trends of hydrogen gas sensor technologies”, J. Sens. Sci. Technol., Vol. 19, No. 2, pp. 67-86, 2010.

[https://doi.org/10.5369/JSST.2010.19.2.067]

-

I. H. Kadhim, H. A. Hassan, and Q. N. Abdullah, “Hydrogen Gas Sensor Based on Nanocrystalline SnO2 Thin Film Grown on Bare Si Substrates”, Nanomicro Lett., Vol. 8, No. 1, pp. 20-28, 2016.

[https://doi.org/10.1007/s40820-015-0057-1]

-

M. S. Jo, K. H. Kim, K. W. Choi, J. S. Lee, J. Y. Yoo, S. H. Kim, H. Jin, M. H. Seo, and J. B. Yoon, “Wireless and linear hydrogen detection up to 4% with high sensitivity through phase transition-inhibited Pd nanowires”, ACS Nano., Vol, 16, No. 8, pp. 11957-11967, 2022.

[https://doi.org/10.1021/acsnano.2c01783]

-

Q. Ren, Y-Q. Cao, D. Arulraj, C. Liu, Di Wu, W. M. Li, and A. D. Li, “Review-resistive-type hydrogen sensors based on zinc oxide nanostructures”, J. Electrochem. Soc., Vol. 167, No. 6, pp. 067528-067541, 2020.

[https://doi.org/10.1149/1945-7111/ab7e23]

-

I. H. Kadhim, H. A. Hassan, and F. T. Ibrahim, “Hydrogen gas sensing based on nanocrystalline SnO2 thin films operating at low temperatures”, Int. J. Hydrog. Energy., Vol. 45, No. 46, pp. 25599-25607, 2020.

[https://doi.org/10.1016/j.ijhydene.2020.06.136]

-

Y. Chen, X. Wang, C. Shi, L. Li, H. Qin, and J. Hu, “Sensing mechanism of SnO2(1 1 0) surface to H2: Density functional theory calculations”, Sens. Actuators B chem., Vol. 220, pp. 279-287, 2015.

[https://doi.org/10.1016/j.snb.2015.05.061]

-

A. Shanmugasundaram, P. Basak, L. Satyanarayana, and S. V. Manorama, “Hierarchical SnO/SnO2 nanocomposites: Formation of in situ p–n junctions and enhanced H2 sensing”, Sens. Actuators B chem., Vol. 185, pp. 265-273, 2013.

[https://doi.org/10.1016/j.snb.2013.04.097]

-

S. H. Sun, G. W. Meng, G. X. Zhang, T. Gao, B. Y. Geng, L. D. Zhang, and J. Zuo, “Raman scattering study of rutile SnO2 nanobelts synthesized by thermal evaporation of Sn powders”, Chem. Phys. Lett., Vol. 376, No. 1-2, pp. 103-107, 2003.

[https://doi.org/10.1016/S0009-2614(03)00965-5]

-

D. Leng, L. Wu, H. Jiang, Y. Zhao, J. Zhang, W. Li, and L. Feng, “Preparation and Properties of SnO2 Film Deposited by Magnetron Sputtering”, Int. J. Photoenergy., Vol. 2012, pp. 1-6, 2012.

[https://doi.org/10.1155/2012/235971]

-

Y. Liu, E. Koep, and M. Liu, “A Highly Sensitive and Fast-Responding SnO2 Sensor Fabricated by Combustion Chemical Vapor Deposition”, Chem. Mater., Vol. 17, No. 15, pp. 3997-4000, 2005.

[https://doi.org/10.1021/cm050451o]

-

B. K. Min and S. D. Choi, “SnO2 thin film gas sensor fabricated by ion beam deposition”, Sens. Actuators B Chem., Vol. 98, No. 2-3, pp. 239-246, 2004.

[https://doi.org/10.1016/j.snb.2003.10.023]

-

A. F. Khan, M. Mehmood, A. M. Rana, and M. T. Bhatti, “Effect of annealing on electrical resistivity of rf-magnetron sputtered nanostructured SnO2 thin films”, Appl. Surf. Sci., Vol. 255, Vol. 20, pp. 8562-8565, 2009.

[https://doi.org/10.1016/j.apsusc.2009.06.020]

-

S. Mehraj, M. S. Ansari, and Alimuddin, “Annealed SnO2 thin films: Structural, electrical and their magnetic properties”, Thin Solid Films, Vol. 589, pp. 57-65, 2015.

[https://doi.org/10.1016/j.tsf.2015.04.065]

-

N. M. Ahmed, F. A. Sabah, H. I. Abdulgafour, A. Alsadig, A. Sulieman, and M. Alkhoaryef, “The effect of post annealing temperature on grain size of indium-tin-oxide for optical and electrical properties improvement”, Results Phys., Vol. 13, pp. 102159-102165, 2019.

[https://doi.org/10.1016/j.rinp.2019.102159]

-

Y. Yang, B. Maeng, D. G. Jung, J. Lee, Y. Kim, J. B. Kwon, H. K. An, and D. Jung, “Annealing effects on SnO2 thin film for H2 gas sensing”, Nanomaterials, Vol. 12, No. 18, pp. 3227-3239, 2022.

[https://doi.org/10.3390/nano12183227]